Рассматриваются вопросы импрегнирования шлифовальных кругов с целью повышения их эксплуатационных свойств.

Ключевые слова: абразивный инструмент, пористость, импрегнатор, пропитка.

Известны следующие методы повышения эксплуатационных свойств абразивных инструментов на стадии подготовки: заполнение пор импрегнаторами; создание прерывистой рабочей поверхности инструментов; спецтермообработка, в том числе в криогенных средах. Для этой же цели на стадии эксплуатации абразивных инструментов используют: специальные смазочно-охлаждающие жидкости, наложение колебаний, твердые смазки. Из перечисленных методов повышения эксплуатационных свойств наиболее легкодоступными и экономичными являются пути, связанные с усовершенствованием готового стандартного абразивного изделия, а именно — импрегнирование [1].

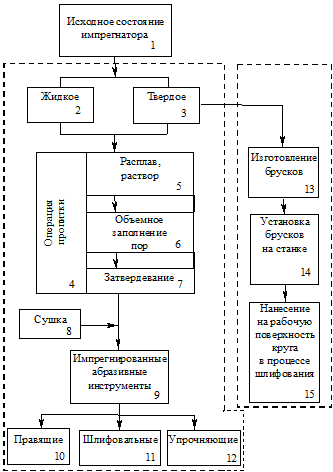

Схема применения импрегнаторов для различных целей при шлифовании представлена на рис. 1.

Рис. 1. Схема применения импрегнаторов

Укрупненный блок операций А (блоки 2–12) раскрывает последовательность действий в способах импрегнирования жидкими и твердыми импрегнаторами с целью изготовления правящих (блок 10), шлифовальных (блок 11) и упрочняющих (блок 12) абразивных инструментов [2].

Также используют импрегнаторы в виде твердых брусков для нанесения смазки на рабочую поверхность круга непосредственно в процессе шлифования (Рис. 1, блоки 13–15). В качестве твердых смазок применяют: неорганические материалы типа дисульфида молибдена, графита, гексагонального нитрида бора; органические материалы типа политетрафторэтилена и др. Нанесение твердых смазок на рабочую поверхность круга в процессе шлифования требует разработки и изготовления брусков, а также специальных приспособлений для их закрепления на станке.

Технология заполнения пор абразивных инструментов жидкими импрегнаторами (Рис. 1, блоки 5–9) определяется физическими свойствами последних, а эффективность инструментов при эксплуатации определяется химическими свойствами импрегнаторов

[3–5]. Импрегнатор оказывает полифункциональное действие. С одной стороны, повышая твердость, жесткость и прочность круга, он способствует лучшему закреплению абразивных зерен. С другой стороны, выступая в роли внутренней смазки, охлаждения и демпфера он автоматически превращает круг в самосмазывающийся, высокотеплопроводный и хорошо демпфирующий колебания инструмент, что снижает интенсивность фрикционных, тепловых и колебательных процессов при шлифовании [6–8].

Исследование пропитки пор абразивных кругов жидкими импрегнаторами основан на знании точных структурных характеристик кругов. Структура абразивного инструмента характеризуется соотношением объемов абразивных зерен, связки и пор. Система регулирования структур основана на сохранении равенства:

Vз + Vс + Vп = 100 %,

где Vз — объем зерна, Vс — объем связки, Vп — объем пор.

Изменяя объем зерна (Vз) и связки (Vс), получают абразивные инструменты различной твердости с тем или другим объемом пор.

Определяющим параметром структуры является объем зерна — Vз. С увеличением на один номер структуры объем зерна уменьшается на 2 %, расстояния между зернами и размер отдельных пор увеличивается, однако для сохранения одинаковой твердости инструмента объем связки также увеличивается на 2 % (значение объема пор Vпостается неизменным). Соотношения объемов зерна и связки, при соблюдении которых в процессе производства получаются абразивные инструменты различной твердости с тем или другим объемом пор, приведены в работе [5].

Таким образом, абразивные инструменты одинаковой зернистости и твердости, но разных структур, различаются между собой по степени сближения абразивных зерен. Принято называть структуры от № 1 до № 4 закрытой (плотной), от № 5 до № 8 — средней, от № 9 до № 16 — открытой. Чем больше номер структуры, тем больше расстояние между зернами, т. е. инструмент будет иметь более открытую структуру.

Авторами была проведена серия экспериментов по определению открытой пористости абразивных кругов, используемых в машиностроении. Опыты проводились с кругами из электрокорунда белого на керамической связке типа ПП с зернистостью от 16 до 40, твердостью от М до СТ2 и номерами структур 5 и 6.

Открытая пористость абразивных кругов определялась весовым методом при пропитке образцов водой под вакуумом. Методика проведения экспериментов была следующей. Из абразивного круга выкалывали образцы, которые подсушивали и термостатировали при комнатной температуре в бюксах. Затем образцы взвешивали на аналитических весах, пропитывали под вакуумом дистиллированной водой и вновь взвешивали. Открытую пористость определяли по объему воды, которая заполняла поры. Исследования показали, что полученные результаты хорошо коррелируются с литературными данными [2–4].

Исследования показали, что открытая пористость кругов изменялась в пределах от 32 до 42 %. Существенным оказалось то, что образцы, взятые из периферийной области крута, имеют пористость на 6 % больше, чем образцы из области, расположенной ближе к посадочному отверстию [3].

Во второй серии опытов, исследуемые образцы подвергали пропитке дистиллированной водой при атмосферном давлении. Эксперименты свидетельствуют, что около 15 % открытых пор не пропитываются водой под атмосферным давлением (по сравнению с пропиткой под вакуумом).

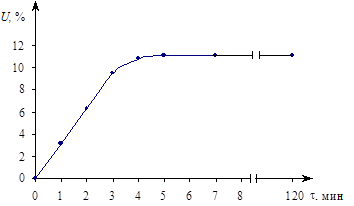

Опыты по кинетике пропитки образцов водой при атмосферном давлении показали, что открытые поры абразивного круга марки 25А16СТ25КБ3 максимально насыщаются за первые пять минут. Наибольшая скорость насыщения наблюдается в первые три минуты (рис. 2).

Рис. 2. Кривая пропитки абразивного круга марки 25А16СТ25КБ3

Приведенная выше кривая позволяет рассчитать скорость пропитки абразивного круга данной структуры уравнением:

W=1,915×t,

где  , W — скорость пропитки, U — влажность, t — время.

, W — скорость пропитки, U — влажность, t — время.

По результатам исследований можно сделать следующие выводы.

При обработке абразивных кругов импрегнаторами, адгезионно-кагезионные свойства которых аналогичны воде, периферийная (по радиусу) область круга, возможно, будет иметь больше пропиточного материала, чем область расположенная ближе к посадочному отверстию. Следовательно, область круга с большим количеством импрегнатора будет иметь большую стойкость при его эксплуатации, чем круг в целом. Кроме того, несмотря на высокую скорость пропитки абразивного материала при атмосферном давлении, значительное количество пор не заполняется импрегнатором. Поэтому необходимо экономически обосновать пропитку абразивных кругов импрегнатором под вакуумом [9–10].

Литература:

1. Оробинский В. А. Абразивные методы обработки и их оптимизация. — М.: Машиностроение, 2000. — 314 с.

2. Островский В. И. Импрегнированный абразивный инструмент: Обзор. — М: НИИМаш, 1983. — 72 с.

3. Чурилин А. В. Кинетика и аппаратурно — технологическое оформление процессов пропитки и сушки абразивного инструмента: Дис… канд. техн. наук. — Тамбов, 2004. — 223 с.

4. Муцянко В. И. Основы выбора шлифовальных кругов и подготовка их к эксплуатации. — Л.: Машиностроение. 1997. — 133 с.

5. Попов С. А. Шлифование высокопористыми кругами / С. А. Попов, Р. В. Ананьян. — М.: Машиностроение. 1980. — 77 с.

6. А.С. № 1604590 (СССР), МКИ В24Д 3/34 Способ импрегнирования абразивного инструмента на основе корунда / Н. Ф. Майникова, С. М. Опарин, Ю. В. Воробьев и др. (СССР). № 4458728 / 31–08. Опубл. 07.11.90 // Открытия и изобретения. 1990. № 41.

7. А.С. № 1726222 (СССР), МКИ В24Д 3/34 Способ импрегнирования абразивного инструмента на основе корунда / Н. Ф. Майникова, С. М. Опарин, Ю. В. Воробьев, В. А. Рощин (СССР).№ 4872268. Опубл. 01.08.90 // Открытия и изобретения. 1992. № 14.

8. Исследование взаимного влияния динамически контактирующих абразивов. полимеров и металлов на их поверхностное диспергирование / Майникова Н. Ф., Жуков Н. П., Рогов И. В. // Вестник Тамбовского государственного технического университета. — 1997. Т.3 № 3 — С. 298–305.

9. Майникова Н. Ф. Модифицирование абразивного корундового инструмента поверхностно-активными веществами // Вестник Тамбовского государственного технического университета. — 1998. Т. 4. — № 1. — С. 91–97.

10. Патент РФ № 2284895, МКИ В24Д 3/34 Способ импрегнирования абразивного инструмента / Майникова Н. Ф., Жуков Н. П., Дмитриев В. М., Чурилин А. В. // Открытия и изобретения, 2006. № 28.