Качество затачивания твердосплавного режущего инструмента определяет его стойкость, качество и надежность лезвийной обработки. На сегодняшний день существует большое количество фирм, поставляющих металлорежущий инструмент в Россию. Номенклатура представленного инструмента разнообразна и включает режущий инструмент для высокоточной обработки, при этом качество затачивания лезвия, то есть радиус округления лезвия этого инструмента составляет порядка 10…15 мкм, что в свою очередь позволяет производить обработку с толщиной стружки не менее 20…30 мкм. Это ограничение зачастую является критическим и предельным, так как точность обработки некоторых ключевых деталей составляет 3…5 мкм, а также приводит к значительному снижению потенциального ресурса режущего инструмента. Повышение качества затачивания до значений 1…3 мкм позволяет получать высокую точность обработки и ресурс режущего инструмента, что также положительно отражается на качестве обработки. Данная работа выполнена при финансовой поддержке министерства образования и науки РФ.

Ключевые слова: металлообработка, высокоскоростное шлифование, затачивание твердосплавного инструмента

Качество затачивания режущего инструмента характеризуется радиусом округления лезвия. Традиционные технологии затачивания позволяют получать высокие параметры качества лезвия лишь с помощью трудоемких доводочных операций. Переход на высокоскоростное затачивание позволяет, используя традиционные схемы формообразования режущей части, получать качественно новый результат, за счет изменения механизма износа алмазных зерен шлифовального круга и процесса разрушения обрабатываемого материала, а также за счет подбора наиболее оптимальной рецептуре абразивного материала.

Общее количество твердосплавного инструмента, применяемого в современном механообрабатывающем производстве, составляет до 90 %, причем этим инструментом производится большая часть операций. Основой всех твердых сплавов являются карбиды металлов, которые представляют собой химические соединения металла с углеродом. Современные твердые сплавы являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку резанием, и имеют размер карбидов около одного микрометра [1].

Современные твердосплавные пластины изготавливают с использованием операций прессования, спекания, затачивания и покрытия. При этом операции затачивания являются одними из ключевых, так как на них формируется окончательная форма пластины и качество лезвия. Классические режимы затачивания находятся в узком диапазоне и составляют: продольная подача Sпрод=1…9 м/мин; поперечная подача Sпоп=0,01…0,05 мм/дв. ход; скорость резания V=15…45 м/с, и обеспечивают условный вписанный радиус округления лезвия (острота) порядка ρ=15…25 мкм. Данная острота лезвия получается на особомелкозернистом твердом сплаве (∆=1…2 мкм), после всех операций. Повышение скорости резания до 250 м/с позволяет получать — ρ=0,1…1 мкм и менее, при сохранении остальных параметров затачивания.

В данной работе проводились исследования по определению наиболее оптимальной рецептуре шлифовального инструмента. Производилось затачивание твердосплавных пластин CNMG 120408 маки 890 (Seco) на высокоскоростной шлифовально-заточной установке ВЗ-326Ф4 при продольной подаче Sпрод=3 м/мин; поперечной подаче Sпоп=0,01 мм/дв. ход. и скорости резания V=250 м/с. В таблице 1, представлены результаты затачивания пластин различными рецептурами шлифовального инструмента.

Результаты обработки твердосплавного инструмента

|

рецепта |

Обозначение |

Алмазное зерно % |

Карбид кремния % |

Микросферы стеклянные % |

СФП % |

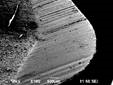

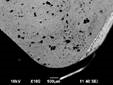

Лезвие твердосплавного инструмента, х100 |

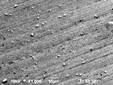

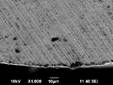

Обработанная поверхность, х1000 |

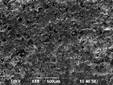

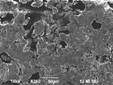

Абразивный инструмент, х50 |

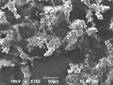

Абразивный инструмент, х350 |

Параметры обработки и механизм изнашивания зерен |

|

1. |

II |

АС5 63\40 12,5 % |

SIC8 45 % |

- |

40 |

|

|

|

|

ρ=3…5 мкм; Ra=0,1…0,3 мкм; микроскол. |

|

2. |

III |

АС5 63\40 45 % |

- |

- |

52 |

|

|

|

|

ρ=1…2 мкм; Ra=0,08…0,15 мкм; микроскол. |

|

3. |

7 |

АСМ 28\20 25 % |

- |

50 |

25 |

|

|

|

|

ρ=0,5…1 мкм; Ra=0,08…0,2 мкм; микроскол. |

|

4. |

9 |

АСМ 28\20 12,5 % |

SIC8 45 % |

- |

40 |

|

|

|

|

ρ=1…3 мкм; Ra=0,1…0,3 мкм; микроскол и истирание. |

|

5. |

10 |

АС5 63\40 25 % |

64С 40\28 35 % |

- |

35 |

|

|

|

|

ρ=2…4 мкм; Ra=0,2…0,6 мкм; микроскол и истирание. |

|

6. |

15 |

АСМ 28\20 12,5 % |

- |

50 |

45 |

|

|

|

|

ρ=1…2 мкм; Ra=0,2…0,6 мкм; истирание. |

|

7. |

20 |

АСМ 28\20 45 % |

- |

35 |

45 |

|

|

|

|

ρ=1…2 мкм; Ra=0,08…0,12 мкм; истирание. |

По проведенным исследованиям установлено, что наилучшее качество затачивания твердосплавного инструмента обеспечивают рецептуры III, 7, 15 и 20. При этом шлифовальные головки, выполненные по рецептуре 15 и 20, в процессе работы значительно истираются и засаливаются, что приводит к повышению температуры на обрабатываемой поверхности. Проведенные исследования показали, что, наилучшее качество обеспечивают рецептура III (АС5 63\40 45 % и СПФ 52 %) и 7(АСМ 28\20 25 %; Микросферы стеклянные 50 % и СПФ 25 %).

Литература:

1. Палей, М. М. Технология шлифования и заточки режущего инструмента. / М. М. Палей, Л. Г. Дибнер, М. Д. Флид; М.: Машиностроение. — 1988. — 288 с.