Сегодня в машиностроении и приборостроении очень широко применяются электронные устройства различного функционального назначения, работающие в диапазоне сверхвысоких частот (СВЧ) и имеющие в своем составе микрополосковые платы, изготавливаемые, как правило, по тонкопленочной технологии. Особую актуальность приобрели СВЧ устройства для систем на базе активных фазированных антенных решеток [4]. Наиболее доступным и эффективным способом получения тонких пленок является вакуумное напыление методом магнетронного распыления. В статье рассмотрен классический технологический процесс вакуумного напыления методом магнетронного распыления на вакуумном технологическом оборудовании Atis 500-А2 производства ООО «Изовак». Проведен анализ возможности сокращения длительности процесса напыления. Предложен вариант оптимизации технологического процесса напыления. Представлены результаты практической апробации предложенного варианта.

Ключевые слова: тонкопленочная технология, вакуумное напыление, магнетронное распыление, микрополосковая плата, сверхвысокая частота, установка вакуумного напыления.

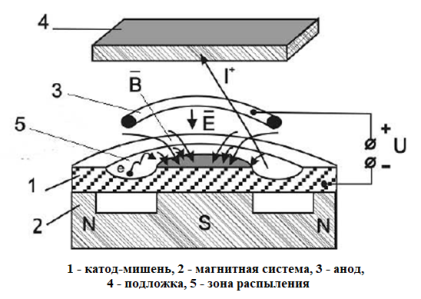

Магнетронное распыление наиболее широко используется в микроэлектронике для создания проводниковых и резистивных слоев на подложках, применяемых при изготовлении микрополосковых плат для СВЧ устройств. Основным преимуществом данного метода является возможность поддержания разряда плазмы при низком, относительно других методов ионно-плазменного распыления, давлении рабочего газа, что позволяет значительно снизить негативное влияние последнего на качество образуемой тонкой пленки. Схема магнетронной распылительной системы с плоским катодом представлена на рисунке 1 [2].

Рис. 1. Схема магнетронной распылительной системы

В отличии от других методов ионно-плазменного распыления, при магнетронном распылении разряд постоянного тока является аномальным тлеющим разрядом. При использовании тлеющего разряда, электроны ускоряются электрическим полем, не испытывая столкновений, и покидают область катодного падения потенциала (темное катодное пространство). В магнетронном же методе, помимо электрического, присутствует поперечное магнитное поле, которое искривляет траекторию электрона, заставляя его двигаться по циклоиде под действием силы Лоренца. Данный факт заставляет электрон вернуться на катод с минимальным запасом его энергии и начать новое ускорение в электрическом поле. Такие циклы электрон будет совершать до тех пор, пока не столкнется с другой частицей, что заставит его перейти на другую, более отдаленную траекторию. Электрон сможет покинуть данную систему только после того, как воздействие магнитного и электрического полей станет не достаточным для удержания электрона в системе, первого за счет удаления от магнитной системы, второго за счет экранировки плазмой. Описанный механизм позволяет значительно повысить эффективность и скорость процесса напыления за счет значительного увеличения плотности ионизированных частиц газа путем многократного использования работы по ионизации одних и тех же электронов.

Однако, при всех описанных выше преимуществах метода магнетронного распыления, он не лишен и недостатков, одним из которых является довольно длительный цикл напыления, особенно в условиях серийного производства, даже при условии высокой степени автоматизации установок вакуумного напыления, построенных на основе данного метода.

Классический технологический процесс вакуумного напыления методом магнетронного распыления

Используемый в настоящее время классический подход к организации процесса напыления тонких пленок на вакуумном технологическом оборудовании Atis 500-A2, представленном на Рисунке 2, позволяет получать достаточное качество на выходе, но не позволяет выполнять одно напыление в рамках 8-ми часовой смены, так как длительность всего процесса напыления составляет чуть более 10-ти часов.

Рис. 2. Общий вид вакуумного технологического оборудования Atis 500-A2

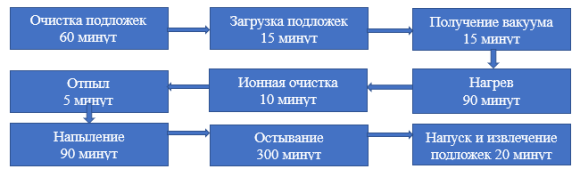

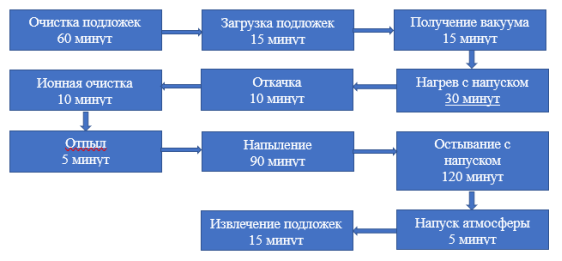

Стек основных операций классического технологического процесса вакуумного напыления слоя меди методом магнетронного распыления с указанием длительности каждой из операций представлен на Рисунке 3.

Рис. 3. Стек основных операций магнетронного напыления

Как можно увидеть из Рисунка 2, наиболее длительными из всего стека классического технологического процесса являются операции «Очистка подложек» — 60 минут, «Нагрев» — 90 минут, «Напыление» — 90 минут, «Остывание» — 300 минут. Рассмотрим каждую из них более подробно для определения возможности ее оптимизации в части длительности.

- Очистка подложек — производится механическая и химическая очистка поверхности подложки, на которую будет производиться напыление. Уменьшение длительности возможно за счет исключения либо сокращения времени каких-либо этапов очистки, что неизбежно приведет к снижению качества напыленной пленки, что не допустимо. Но так как данная операция не привязана к конкретному методу вакуумного распыления, в разрезе оптимизации именно метода магнетронного распыления ее рассматривать не целесообразно.

- Нагрев — производится предварительный прогрев вакуумной камеры и подложек до температуры 150 °С с выходом на режим термостабилизации с одновременной откачкой атмосферного воздуха, необходимый для дополнительной очистки внутрикамерного пространства от остатков атмосферы и активации поверхности подложки. Процесс прогрева в условиях вакуума (5*10 –3 Па) происходит значительно медленнее, относительно аналогичного процесса, проводимого в условиях атмосферного давления, так как в вакууме отсутствует перенос энергии от нагревателя к подложкам и элементам вакуумной камеры с помощью молекул газа. Соответственно, для оптимизации длительности нагрева целесообразно рассмотреть возможность напуска инертного газа на время активного прогрева с последующим его удалением непосредственно перед началом процесса распыления.

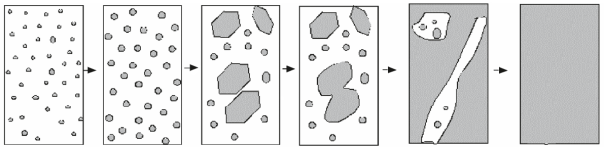

- Напыление — непосредственный процесс распыления материала мишени с помощью ионной бомбардировки и осаждения выбитых частиц материала на поверхности подложки. Скорость напыления и роста толщины пленки напрямую зависит от мощности, подаваемой на магнетрон, которая в свою очередь влияет на интенсивность ионизации рабочего газа и выбивания частиц распыляемого материала. Следовательно, повысив скорость напыления с классических 100 нм/мин до 250–300 нм/мин, можно примерно вдвое сократить длительность процесса напыления, но одновременно велик риск значительно снизить качество полученной пленки. Это обусловлено нарушением процесса роста пленки, который представлен на Рисунке 4 [1].

Рис. 4. Основные стадии роста пленки (по Пэшли): образование зародышей и островковой структуры, коалесценция островков, образование каналов, формирование непрерывной пленки

Основным фактором, препятствующим формированию правильной структуры пленки при увеличенной скорости ее роста в процессе напыления, является нарушение механизма рекристаллизации [1], отвечающего за размер зерен пленки — при увеличенной скорости расстояние между зернами становится сопоставимым с размером зерна пленки, что делает последнюю «рыхлой» и неравномерной, тогда как при классической скорости роста пленки расстояние между зернами значительно ниже размера самих зерен.

Таким образом, сокращение длительности операции «Напыление» за счет увеличения скорости роста пленки неизбежно приведет к ухудшению качества пленки, что является не допустимым.

- Остывание — процесс пассивного снижения температуры подложки и внутреннего пространства вакуумной камеры после завершения процесса напыления. Данный процесс необходим для окончательного формирования кристаллической решетки пленки, ее стабилизации и релаксации.

В связи с конструктивной особенностью вакуумного технологического оборудования Atis 500-A2 [3], температура напыляемых подложек в конце цикла напыления проводниковых слоев составляет 300–330 °С. Для получения пленки необходимого качества, температура напуска атмосферы в вакуумную камеру для извлечения напыленных подложек должна составлять не более 70 °С. Учитывая, что процесс снижения температуры происходит в вакууме, его эффективность крайне низкая, так как концентрация частиц газа, способных обеспечить теплообмен между подложками и элементами вакуумной камеры, мала. Для ускорения этого процесса можно осуществить напуск инертного газа в камеру, который обеспечит теплообмен и, одновременно, не создаст дополнительных химических соединений в структуре напыленной пленки и на ее поверхности в силу своей инертности.

Оптимизированный технологический процесс вакуумного напыления на вакуумном технологическом оборудовании ATIS 500- A 2

Исходя из результатов анализа операций классического технологического процесса вакуумного напыления методом магнетронного распыления на предмет возможности сокращения их длительности можно выделить две операции, длительность которых можно оптимизировать без снижения качества напыленной тонкой пленки — это операция «Нагрев» и операция «Остывание».

Для предварительной оценки эффективности предлагаемых изменений был проведен ряд экспериментов по напуску газа в вакуумную камеру, нагретую до температуры окончания цикла напыления, но без проведения самого напыления, с отслеживанием скорости снижения температуры внутри камеры. Полученные результаты позволили предположить, что в результате введения дополнительного этапа напуска инертного газа в процессе операции «Нагрев», общая длительность операции уменьшится примерно на 60 минут, а при дополнительном напуске в процессе операции «Остывание», ее общая длительность уменьшится примерно на 180 минут.

Стек основных операций оптимизированного технологического процесса вакуумного напыления слоя меди методом магнетронного распыления с указанием длительности каждой из операций представлен на Рисунке 5 (для операций «Нагрев» и «Остывание» указана предварительная длительность).

Рис. 5. Оптимизированный стек основных операций магнетронного напыления (теоретический)

Таким образом предполагается, что общая длительность процесса вакуумного напыления пленки меди заданной толщины с помощью установки вакуумного напыления Atis 500-A2 с 605 минут при классическом технологическом процессе снизится до 375 минут при использовании оптимизированного технологического процесса.

Результаты практической апробации

Для реализации процесса напуска инертного газа при выполнении операций «Нагрев» и «Остывание» была произведена доработка установки вакуумного напыления Atis 500 A-2 путем подключения к ее вакуумной камере дополнительной магистрали для подачи инертного газа через специализированный вакуумный вентиль. Напуск газа производился вручную, при этом давление газа внутри вакуумной камеры не должно быть равным или большим атмосферного.

Для получения достоверного результата были проведены 5 циклов напыления пленки меди с заданными в классическом технологическом процессе параметрами, но с напуском инертного газа в процессе нагрева и остывания. Длительность операций «Нагрев» и «Остывание» для каждого из пяти циклов напыления представлена в Таблице 1.

Таблица 1

Длительность с применением дополнительного напуска

|

Цикл напыления |

Длительность операции «Нагрев» с напуском, мин |

Длительность операции «Остывание» с напуском, мин |

|

1 |

53 |

88 |

|

2 |

58 |

94 |

|

3 |

51 |

91 |

|

4 |

48 |

82 |

|

5 |

54 |

92 |

Из представленной Таблицы 1 видно, что средняя фактическая длительность операции «Нагрев» с дополнительным напуском составила 53 минуты, а средняя длительность операции «Остывание» с дополнительным напуском составила 89 минут.

Окончательный вариант стека основных операций оптимизированного технологического процесса вакуумного напыления слоя меди методом магнетронного распыления с указанием длительности каждой из операций представлен на Рисунке 6.

Рис. 6. Оптимизированный стек основных операций магнетронного напыления

Таким образом, общая длительность оптимизированного процесса вакуумного напыления слоя меди методом магнетронного распыления с использованием модернизированного вакуумного технологического оборудования Atis 500-A2 снизилась на 240 минут и составила 365 минут относительно 605 минут при классическом процессе напыления.

Выводы

В результате проведенной оптимизации процесса вакуумного напыления методом магнетронного распыления, его длительность была снижена в 1,7 раза. Достигнутый результат позволил проводить один цикл напыления в одну 8-ми часовую смену, чего при классическом подходе добиться не удавалось. Фактически, при двусменной работе, производительность модернизированного вакуумного технологического оборудования Atis 500-A2 по оптимизированному процессу возросла в два раза.

Для дальнейшей работы в направлении оптимизации описанных процессов планируется проработка вариантов напуска других газов, имеющих инертные свойства, но обладающих более крупными молекулами для повышения эффективности теплообмена между подложкой и вакуумной камерой как при нагреве, так и при остывании. Также планируется работа в направлении автоматизации процесса дополнительного напуска инертного газа и включения данной опции в базовый функционал оборудования.

Литература:

- Маскаева Л. Н., Федорова Е. А., Марков В. Ф. / Технология тонких пленок и покрытий: учеб. пособие; [под общ. ред. Л. Н. Маскаевой]; М-во науки и высш. образования Рос. Федерации, Урал. федер. ун-т. — Екатеринбург: Изд-во Урал. ун-та, 2019 — с. 70–75.

- Петухов В. Ю., Гумаров Г. Г./ Ионно-лучевые методы получения тонких пленок. Учебно-методическое пособие для студентов физического факультета // Казань, 2010.- 87 с. Издание 2-е, исправленное и дополненное — с. 21–26.

- Руководство по эксплуатации 0000010891 РЭ Версия А. Вакуумное технологическое оборудование Atis 500-A2. 95 с.

- Фомин А. Первая активная/ Национальный аэрокосмический журнал Взлет. Выпуск 3.2007 (27) — 32с.