В настоящее время остро встаёт проблема ресурсосбережения при проектировании различных конструкций (в области строительства, машиностроения, самолётостроения и т. д.). В Пензенском государственном университете архитектуры и строительства всегда уделяли особое внимание решение данной проблемы (см. работы [1], [2], [3]). Настоящая статья посвящена обзору различных методик по усовершенствованию конструкций.

Уменьшение нагрузок или увеличение размера деталей. Эти очевидные методы, несомненно, являются самыми простыми и не требуют обсуждения. Лишь следует отметить, что при этом нет результирующего увеличения эффективности в идее специфической усталостной прочности. Вариантами данного метода является периодическая замена ответственных деталей, а также изредка механическая обработка их поверхностей с целью удаления поврежденного материала. Примером последнего метода является рассверливание больших отверстий под болты подгонка новых болтов.

Переконструирование. Совершенно очевидно, что улучшения можно добиться путём фундаментальных изменений конструкции, особенно с точки зрения получения эффективной нагрузки и контуров жёсткости во всей конструкции или механизме.

Материал. Замена материала, например, алюминиевого сплава сталью с высоким сопротивлением разрыву, а также использование проката или листового материала вместо литья должны привести к увеличению усталостной прочности на разрыв, но не всегда пропорционально.

Чистовая обработка поверхности. Усталостную прочность часто можно повысить путём ликвидации случайных царапин, более тщательной обработкой поверхности, удалением заусенцев и острых кромок, а так же путём снятия фасок у отверстий. Также может быть полезной защита поверхности от коррозионных влияний, особенно поверхности лёгких сплавов.

Поверхностные сжимающие напряжения. Разрушения в большинстве случаев начинаются с поверхности, а не изнутри. Так как усталостная прочность увеличивается при наличии среднего сжимающего напряжения, то полезно преднамеренно создать такие напряжения на поверхности материала, а компенсирующие растягивающие напряжения — внутри его. Улучшение зависит от способности материала предотвращать любое нарушение в остаточных напряжениях во время срока службы. Напряжения обычно создаются путём пластической деформации поверхности материала. Это может, осуществляется разнообразными методами, а именно:

а) дробеструйной обработкой, жидкостным хонингованием, обкаткой, полировкой в барабане и т. д.

б) науглероживанием или азотированием. Эти методы создают сжимающие напряжения, благодаря поглощением атомов углерода или азота поверхностными слоями, а не благодаря пластической деформации материала. Кроме того, усталостная прочность материала значительно увеличивается в результате увеличения твёрдости поверхности.

в) термообработкой. Любой процесс, который, в конечном счете, создаёт быстрое охлаждение поверхности, вызывает поверхностные напряжения благодаря последующему сжатию внутренней части материала. Примерами могут служить пламенная и индукционная закалки. Однако критические зоны усложнённой детали могут и не получить этих полезных напряжений;

г) предварительной и периодической перегрузкой.

Применение и снятие предварительной растягивающей перегрузки создаёт остаточные сжимающие напряжения в критических зонах. Эти напряжения являются однонаправленными и приводят к улучшению усталостной прочности только в том случае, если перегрузка и средняя повторная знакопеременная нагрузка прикладывается в одном и том же направлении. В противоположность другим методам данные напряжения создаются лишь в сечениях с градиентом напряжения, как, например, в канавках. Наиболее известным примером применения данного принципа является заневоливание пластинчатых пружин, но существуют и многие другие возможные способы.

Повторное приложение растягивающих перегрузок время от времени является особенно полезным. Это удобно производить во время пробных или контрольных испытаний механизма или конструкции.

Твёрдость поверхности. Определённые процессы улучшают качество поверхности материала или путём механического упрочнения, или путём изменения структуры, которое увеличивает прочность.

Выносливость вследствие коррозии трения (Fretting). Важной проблемой является резкое уменьшение усталостной прочности вследствие истирания соприкасающихся поверхностей. На практике разрушения возникают гораздо чаще, чем об этом свидетельствуют, стандартные лабораторные испытания, так как на практике условия передачи нагрузки и соприкосновения поверхностей являются менее благоприятными. Различные методы, уменьшающие или ликвидирующие истирание металла, суммируются.

Предварительное нагружение и применение статически неопределённой конструкции. Разнообразным эффективным методом повышения усталостной прочности, который требует много изобретательности со стороны конструктора, является метод предварительного нагружения. Этот метод заключается в применении механического устройства для приложения и сохранения нагрузки в критической зоне детали. В действительности создаётся статически неопределимая конструкция с двумя деталями, через которые передаётся нагрузка. Прочность увеличивается или путём уменьшения знакопеременного напряжения, или путём создания среднего сжимающего напряжения в критическом элементе так,как это изложено выше.

Наиболее известным применением данного принципа является предварительная затяжка болтов, работающих на растяжение, в результате чего значительно повышается усталостная прочность. В этом случае сам болт является критическим податливым элементом, а детали, соединённые вместе,- жёстким элементом. Оказывается, что болты также являются механизмом обеспечения предварительной нагрузки. Другим примером может служить применение шпилек, болтов, втулок или заклёпок, которые имеют тенденцию предварительно нагружать критическую деталь, в которую они вставлены, на растяжение по окружности; это является полезным, если к ним прикладываются поперечные или срезывающие усилия. Удачное сочетание предварительно напряжённой стали или бетона приводит к высокой усталостной прочности, так как знакопеременная нагрузка стремится пройти через более жёсткий бетонный элемент, предварительно нагруженный на сжатие.

Другой метод применения принципа предварительного напряжения заключается в создании средних сжимающих напряжений в критических зонах. Это увеличивает срок службы при данном знакопеременном напряжении. Это влияние среднее напряжение существует независимо от относительной жесткости элементов, несмотря на уменьшение знакопеременного напряжения. Возможно, наиболее известным примером является предварительное нагружение на сжатие стволов пулемёта, путём надевания бандажа снаружи на ствол или при применении предварительно растянутой проволоки.

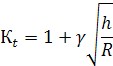

Модификация конструкции — наружные канавки-галтели. Концентрация напряжения зависит от геометрии детали и является наиболее распространенной причиной разрушения вследствие усталости. Хорошо известно, что в результате увеличения радиуса галтели можно повысить выносливость. Результирующее уменьшение коэффициента концентрации напряжений можно приблизительно вычислить с помощью обычной формулы:

где h- глубина галтели;

R- радиус галтели;

![]() - константа, зависящая от типа галтели и нагрузки; её величина равняется 2.

- константа, зависящая от типа галтели и нагрузки; её величина равняется 2.

Более эффективным методом снижения напряжения в зоне галтели является использование эллиптической галтели, форму которой можно определить фотоупругим методом, предложенным автором [4]. По сравнению с радиусом галтелью эллиптическая галтель создаёт более низкие напряжения и что материал удаляется из зон с низким напряжением. Это приводит к тому, что галтель имеет меньшую кривизну и проходит в зоне наибольшего напряжения. Эллиптическая галтель характеризуется равномерным напряжением вдоль своих границ. Весьма часто галтели можно довольно точно определить с помощью двух радиусов.

Увеличение размера галтели иногда мешает правильному функционированию детали. Например, невозможно увеличить радиус перехода между щекой и шейкой коленчатого вала, так как он оказался бы на площади подшипника. Радиус в точке максимального сечения увеличен, а в поперечном сечении уменьшен незначительно или оставлен без изменения. Внутренняя выточка может иметь или круговую, или эллиптическую форму. Правильную форму легче всего определить с помощью оптического метода. Обычное определение нагрузки и напряжения иногда бывает достаточным для приблизительного определения подходящей формы галтели.

Даже внутренняя выточка иногда нарушает правильное функционирование детали. В этом случае можно предложить уменьшающий напряжение желобок близ критической канавки для того, чтобы отодвинуть линии напряжений.. Кроме того, можно рекомендовать разумное размещение облегчающих отверстий для того, чтобы основное напряжение направить в нужном направлении.

Внутренние канавки (отверстия). Для практических целей концентрация напряжений у внутренней канавки редко может быть снижена изменением размера или формы. Обычно применяется круговое отверстие, и если принять метод увеличения радиуса в точке максимального напряжения, то можно просто получить круговое отверстие большего радиуса. Также смежные круговые отверстия, расположенные на линии нагружения, уменьшают напряжение приблизительно на 15 %.

Прочность деталей с отверстием можно увеличить с помощью втулок или шпилек путём приложения предварительных или периодических перегрузок, а также путём упрочнения поверхности или азотирование стали. Однако применение некоторых из этих методов необходимы осторожность и контрольные испытания на усталость. Если распределение напряжений в детали меняется, то отверстия следует располагать в местах с наименьшим максимальным напряжением. Например, существенным образом влияет на прочность. Наименьшее максимальное напряжение может быть создано в изотропной точке, где создаются равные основные напряжения.

Распределение нагрузки. Там, где нагрузка передаётся от одной детали к другой, распределение нагрузки, определяемое “коэффициентом концентрации нагрузки”,является важным параметром, определяющим прочность. При болтовом соединении, а также при одиночном болте, работающем на растяжение, в передаче нагрузки имеется тенденция к возрастанию в том сечении, которое должно нести полную нагрузку. Иногда утверждают, что равномерная передача нагрузки является идеальной, но это не так; в критическом сечении, несущем полную нагрузку, должна быть минимальная передача нагрузки. Для осуществления наилучшего распределения нагрузки необходима изобретательность при проектировании. В общих чертах некоторые методы были предложены для болтовых соединений и для болтов, работающих на растяжение.

Исключением из вышеуказанного правила передачи нагрузки получено с зажимным соединением, где фактически вся нагрузка передаётся вдоль линии, соответствующей концу наружных полос. В данном случае высокая прочность получается потому, что коррозия трения и местные концентрации напряжений ослабляются вследствие сильного сжатия и применения желобков, снимающих напряжение.

Исходя из выше сказанного, можно сделать следующие выводы,и предложить рекомендации по распределениям нагрузок и основному проектированию:

а) наименьшая деталь является самой лёгкой;

б) простые конструкции нужно проектировать с наименьшим количеством деталей;

в) вместо того чтобы вводить отдельный элемент для каждой концентрированной нагрузки, элементы надо расположить таким образом, чтобы нести несколько видов нагрузки;

г) нагрузки могут быть более эффективно восприниматься элементами, работающими на растяжение или сжатие, чем элементами, работающими на изгиб или кручение;

д) соединения увеличивают вес и должны применятся лишь в случае необходимости;

е) самый короткий путь является самым лёгким как для элемента, несущего нагрузку, так и для трубы или электрического кабеля

Литература:

1. Нежданов К. К., Гарькин И. Н. Способ проката двутаврового профиля из низколегированной стали// Строительная механика и расчёт сооружений.:-2011№ 4 Москва ЦНИСК им.Курчеренко

2. Нежданов К. К., Кузьмишкин А. А., Гарькин И. Н. Трёхглавый рельсовый блок для подкрановых балок // Региональная архитектура и строительство- Пенза: ПГУАС.- № 1.2012- С.66–68.

3. Нежданов К. К., Нежданов А. К., Гарькин И. Н. Экстремальное повышение моментов инерции рельсов при кручении \\ Строительная механика и расчёт сооружений. Москва ЦНИСК им.Курчеренко, № 6–2011

4. Хейвуд Р. Б. (Heywood R. B.) Проектирование с учётом усталости (Designing against fatigue. london. 1962). Перевод с английского докторов техн. наук В. П. Григорьева и В. А. Марьина, кандидатов техн. наук Б. В. Заславского и Э. Д. Скурлатова, инж. И. Н. Землянских. Под редакцией чл. корр. АН СССР И. Ф. Образцова. Издательство «Машиностроение», Москва, 1969. 504 с.