Рассматривается проблема токарной обработки твердых сплавов на токарных станках, использование нанотехнологий для улучшения качества обработки, в частности, использования аэрогеля, описываются способы нанесения аэрогеля на резец для уменьшения теплового воздействия на инструмент.

Ключевые слова: токарная обработка, твердый сплав, аэрогель, нанотехнологии, теплопроводность, теплоемкость

Жаропрочные сплавы, как следует из названия, устойчивы к коррозии, прочны и не страдают от высоких температур. Это создает определенные трудности при обработке этих материалов.

Жаропрочные сплавы можно разделить на несколько групп в зависимости от их состава. Несмотря на некоторые различия в свойствах, существуют некоторые решающие особенности в плане обрабатываемости

Типичными проблемами при токарной обработке жаропрочных сплавов являются образование проточин и пластическая деформация. Поэтому очень важно иметь правильную геометрию инструмента и правильно подобранный материал инструмента, специально разработанного для обработки этих материалов.

Жаропрочные сплавы характеризуются низкой обрабатываемостью, особенно в так называемых зонах белого слоя, где твердость и остаточные напряжения неравномерны [1].

Целью работы является повышение эффективности обработки жаропрочных сплавов на токарных станках с применением нанотехнологий.

Объектом исследования является обработка жаропрочных сплавов

Предметом исследования являются нанотехнологии применяемые для изготовления режущего инструмента, с помощью которых возможно повышение эффективности обработки.

Новизна работы заключается в поэтапном создании поверхностного слоя резца из наноструктур алмаза и аэрогеля для получения термоустойчивой поверхности резца и одновременно с хорошими механическими качествами за счёт алмазных структур. Поры, заполненные воздухом в структурах аэрогеля, позволяют добавить небольшой эластичности поверхности резца, что способно уменьшить проблему образования проточен.

Актуальность работы основана на обильном использовании жаропрочных сталей в разнообразных отраслях, они применяются для корпусов механизмов подверженных высоким температурным нагревам, детали двигателей внутреннего сгорания или же для деталей, контактирующих с агрессивной средой в процессе своей работы и т. д.

Предполагается создать поверхностное напыление токарного резца, состоящего из алмазных наноструктур и аэрогеля. В данной связке аэрогель будет отвечать за изоляцию резца от внешних температурных воздействий, а алмазная составляющая отвечает за непосредственное обеспечение процесса резания [2].

Для создания подобного слоя предлагается поместить резец на подложку в вакуум. В вакууме создается давление порядка 10– 2 МПа. С помощью системы насосов происходит бомбардировка поверхности резца молекулами аэрогеля, в свою очередь перед бомбардировкой поверхности резца частицы аэрогеля проходят магнитное поле и в следствии чего ионизируются. Ионизированные частицы аэрогеля притягиваются к расположенному на подложке резцу. Система замкнутая, в результате чего частицы аэрогеля проходя мимо резца проходят ещё круг и производится повторная попытка. В итоге частицы аэрогеля попадая на поверхность резца взаимодействуют с частицами резца, между ними происходит диффузия. В результате произошедший диффузии на поверхности резца образуется тонкий слой, состоящий из молекул аэрогеля. Данный слой будет являться базовым и будет отделять тепловые воздействия поступающие из зоны резания и направляющиеся к основной структуре резца.

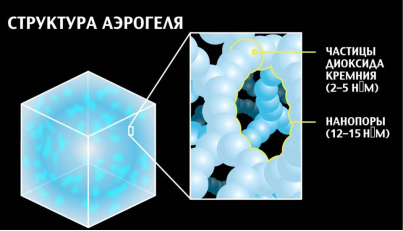

Рис. 1. Структура аэрогеля

Структура аэрогеля представляет собой пористый материал, состоящий из наночастиц диоксида кремния размерами 2–5 нм. и нанопор размерами 12–15 нм. заполненных воздухом. Аэрогель имеет значительные свойства в теплоизоляции и теплопоглощении, однако для обработки деталей данный компонент является непригодным, так как аэрогели обладают низкими режущими свойствами. Для улучшения возможности эффективной обработки заготовок на токарном станке используется поверхностный слой из алмазных наночастиц [3–5].

Для нанесения алмазного слоя производят алмазный нанопорошок, которого возможно получить при помощи методов механического измельчения.

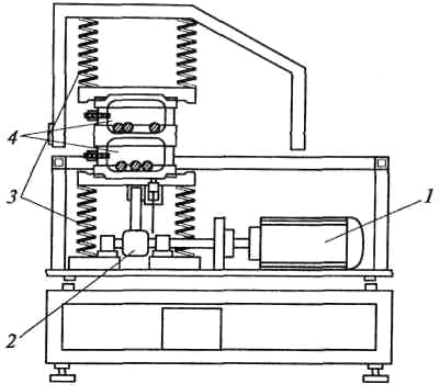

Получение наночастиц путем механического измельчения осуществляется в различных типах мельниц, таких как шаровые, планетарные, центробежные, вибрационные, гидромельницы. В этих устройствах крупные объекты разрушаются путем дробления, раскалывания, сдвига, истирания, пиления, ударов или комбинации этих действий. Аттриторы и имитаторы — это высоко энергетические мельницы с неподвижным корпусом барабана и вращающейся мешалкой, которая передает движение шарам или зарядам в барабане. Аттриторы имеют вертикальное расположение барабана, а имитаторы — горизонтальное. В машине сочетаются процессы удара и истирания с помощью заряда и вращающихся шаров. Дробление часто проводится при низких температурах. На эффективность дробления влияет весовое соотношение шаров и измельчаемой смеси, которое обычно поддерживается в пределах от 5:1 до 40:1.

Рис. 2. Схема вибрационной мельницы, где 1- двигатель, 2 — вибратор, 3 — пружины, 4 — барабаны с шшарами и измельчаемой шихтой

Методы механического измельчения используются для получения нанопорошков металлов, оксидов, нитридов, боридов и полимеров. Степень измельчения зависит от типа измельчаемого материала. Нанопорошки оксидов вольфрама и молибдена получаются этим методом размером около 5 нм., а нанопорошки оксидов железа — 10–20 нм. Одной из форм механического измельчения является механический синтез или механическое легирование, при котором в процессе измельчения происходит взаимодействие измельчаемых материалов, а полученный измельченный материал имеет новый состав. Можно получать нанопорошки сплавов, интерметаллических соединений, силицидов и дисперсно-армированных композитов с размером частиц 5–15 нм. Уникальным преимуществом этого метода является то, что интердиффузия в твердом состоянии может дать «сплавы» элементов, которые не могут быть получены обычными жидкофазными методами из-за слишком низкой взаимной растворимости [6].

Преимуществами метода механического измельчения являются относительная простота самой установки и технологии, возможность измельчения широкого спектра материалов и получения порошков сплавов и материалов в больших количествах.

С другой стороны, к недостаткам этого метода относятся возможность наличия абразивных материалов в измельченном порошке, сложность получения порошков с узким гранулометрическим составом и сложность регулирования состава порошка в процессе измельчения.

Вернёмся к созданию резца для обработки жаропрочных материалов на токарном станке.

В вакууме помещают резец с нанесённым аэрогельным покрытием помещают на подложку. Аналогично производят нанесение алмазного нанопокрытия. В вакууме с помощью насосов производят циркуляцию молекул. Создаётся магнитное поле для ионизации алмазного нанопорошка. Алмазный нанопорошок попадает на поверхность резца, состоящую из молекул аэрогеля. Так как аэрогель является пористым материалом в результате чего происходит закупоривание верхних слоёв пор алмазным нанопорошком. Между молекулами углерода и диоксидом кремния происходит диффузия. Кинетическая энергия, способствующая к перемещению частиц внутри вакуума после столкновения с поверхностью резца, приравнивается к нулю. Данная энергия переходит во внутреннюю энергию молекул, которая затрачивается на процесс диффузии молекул диоксида кремния и углерода. В результате чего у нас появляется три основных структурных слоя покрытия. Первым слоем является непосредственно слой, представленный диоксида кремния с воздухом, то есть аэрогелем. Второй слой является переходной и составляет из себя продукты диффузии между углеродом и диоксидом кремния. Возможно найти в данном слое по мимо данных соединений ещё и углекислый газ, угарный газ и кремний, который вытеснил углерод [7].

Наиболее опасным соединением при процессе резания является наличие непосредственной близости углерода и диоксида кремния, так как возможна химическая реакция.

SiO 2 +2C = Si + 2CO

В результате данной реакции углерод вымещает кремний, получая угарный газ и кремний. Так как данная реакция возможна только на границе двух слоёв: аэрогеля и алмазного напыления, то реакция выделения угарного газа в больших количествах означает, что произойдёт отделение алмазного слоя от слоя аэрогеля. Однако для протекания данной реакции необходима температура 1300 0 С, до достижения данной температуры никакого расслоения поверхностного слоя не грозит [8].

Третьим слоем же являются наночастицы алмаза. Данный слой отвечает непосредственно за процесс резания. Если первый слой подразумевает собой термостойкость резца относительно температур, получаемых в зоне резания, а второй слой является результатом связи молекул аэрогеля с молекулами алмаза, то третий слой состоит только из молекул алмаза, которые непосредственно играют решающую миссию в процессе обработки.

Следующим шагом подразумевается поместить резец в вакуум наполненным сочетанием углекислого газа и азота. При этом азота должно быть 5 %, а углекислого газа 95 %. В таких условиях оставляют всё на несколько часов, в зависимости от необходимой величины поверхностного алмазного слоя. Рассчитывают, что выращивание кристалла алмаза в течении часа происходит на 40 нм. в одном направлении. Наночастицы алмаза самовоспроизводятся за счёт реакции восстановления углерода из углекислого газа. В системе необходимо поддерживать соотношение азота и углекислого газа путём периодической подачи того или иного газа в среду. В результате химической реакции между азотом и углекислым газом происходит образование оксида азота и выпадение в осадок непосредственно углерода, за счёт которого и происходит образование алмазной структуры.

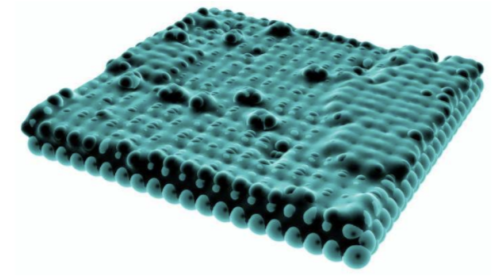

2N 2 + CO 2 = 2N 2 O + C

После выращивания алмазов образуется не равномерная структура на поверхности в следствии не идентичности роста всех кристаллов алмазов на поверхности резца. В результате образуется две зоны. Первая зона расположена на поверхности, где есть только молекулы кристаллов алмазов, но при этом поверхность не имеет единства, в следствии чего между зубьями алмазов находится зазоры, в которых находится воздух. Вторая зона образуется у основания алмаза. Так как алмазы выращивались по факту из пор аэрогеля, то в следствии их роста поры аэрогеля претерпели изменения в поверхностной части слоя, где происходит взаимодействие непосредственно со структурами алмазного напыления. В результате роста алмазов происходило сжатие воздуха внутри пор аэрогеля, в следствии чего данный воздух обладает повышенной степенью теплоёмкости, а как следствие слой аэрогеля повысил эффективность термоустойчивых и теплоизоляционных свойств [9].

Рис. 3. Неравномерность поверхности после алмазного напыления

Для заполнения пространства между алмазными структурами этап нанесение структуры аэрогеля повторяется. Аэрогель наносится по аналогичной технологии, как и в первый раз. Аэрогель заполняет промежутки между алмазными структурами и создаёт поверхностную плёнку, которая будет снята при процессе обработки. Так как аэрогель является пористым материалом, а непосредственно в порах аэрогеля находится воздух, то при резании аэрогель, занимающий пространство между алмазами, будет давать теплоизолирующий эффект. По мере износа инструмента будут аналогичным образом изнашиваться и межалмазные структуры аэрогеля. При износе инструмента верхний слой алмазного напыления отделяется по резцу, вместе с ним отделяется и поверхностный слой аэрогеля. Тут возможны два варианта развития событий. При первом варианте структура аэрогеля копила в себя во время обработки температурные воздействия, вследствие чего после снятия верхнего слоя слой аэрогеля, который исчерпал своё теплоёмкость уходит и на его место становится новый слой аэрогеля, который имеет всё ещё большую теплоёмкость. При втором варианте произошёл быстрый износ материала резца, что характерно для периода приработки резца. В таком случае при отделении частички аэрогеля воздух, находящийся в порах материала, принимает на себя тепловую энергию из зоны резания за счёт своей теплоёмкости и низкой теплопроводности в результате обработки заготовки. Таким образом, охлаждение зоны резания происходит не только за счёт подачи СОЖ, но и с помощью тепловой изоляции поверхности резца аэрогелем [10–11].

Данный вид резца позволяет обрабатывать жаропрочные стали с большей эффективностью, на больших режимах резания, чем твердосплавные резцы. Таким образом обработка детали занимает меньше времени, чем обычно.

Литература:

- Панфилов Ю. В., Беликов А. И., Гладышев И. В. и др. Наноструктурированные износостойкие многокомпонентные тонкопленочные покрытия // Ежемесячный научно-технический и производственный журнал. 2004. № 4. С. 30–34.

- Абрамов, А. А., Федотова О. В., Цыганков П. Ю., Тыртышников А. Ю., Меньшутина Н. В. Разработка технологии получения подложки на основе аэрогеля для роста углеродных наноматериалов // Успехи в химии и химической технологии. 2018. № 11. С. 43–45.

- Грошковский Я. Техника высокого вакуума. М.: Мир, 1975. 622 с.

- Патрин Г. С., Юшков В. И., Турпанов И. А., Кобяков А. В., Подвижная заслонка для формирования тонких пленок переменной толщины, получаемых методом вакуумного напыления: пат. 2754147 C1 Российская Федерация: МПК C23C 14/54.

- Сидоренко В. И., Штенников И. В. Исследование влияния параметров вакуумного конденсационного напыления покрытий на температуру обрабатываемой детали // Вестник ИжГТУ имени М. Т. Калашникова. 2019. № 2. С. 47–57.

- Кокоев М. Н., Федоров В. Т. Влияние размера и формы вакуумно-порошковой панели на ее теплопроводность // Фундаментальные, поисковые и прикладные исследования Российской академии архитектуры и строительных наук по научному обеспечению развития архитектуры, градостроительства и строительной отрасли Российской Федерации в 2018 году. М.: Издательство АСВ, 2019.

- Averchuk G.Yu, Kurkina E. S., Mitrichev I. I., Koltsova E. M. Simulation of crystal evolution at the atomic level in process of thin diamond film growth // 21st International Congress of Chemical and Process Engineering, CHISA 2014 and 17th Conference on Process Integration, Modelling and Optimisation for Energy Saving and Pollution Reduction, PRES 2014. Prague: 2014. С. 364–364.

- Зелеснов А. И., Петухов Е. Н. Стойкостные испытания алмазного инструмента при точении композиционных материалов на алюминиевой основе, армированных дисперсными нано — и микрочастицами // СТИН: научно-технический журнал № 12. 2013. С. 20–24.

- Зырянова А. И., Плотников В. А., Макаров С. В. Структура нуклеации детонационного наноалмаза в тонких пленках // Труды молодых ученых Алтайского государственного университета. Барнаул: Издательство Алтайского университета, 2016. С. 272–276.

- Витязь П. А., Сенють В. Т., Жорник В. И. Синтез наноструктурного алмаз-лонсдейлитного инструментального композита для абразивной обработки // Актуальные вопросы машиноведения. 2019. С. 352–356.

- Дж. Уайтсайдс, Д. Эйглер, Р. Андерс, Под ред. М. К. Роко, Р. С. Уильямса, П. Аливисатоса. Нанотехнология в ближайшем десятилетии. Прогноз направления исследований / М.: Мир, 2002. 292 с.