Исследование показало, что Тенгизская нефть обладает высоким содержанием сернистых веществ, таких как сероводород и меркаптаны, а также других высокомолекулярных инертных соединений. В результате возникает требование к подготовке в соответствии со стандартами ГОСТ. Кроме того, был определен фракционный состав тенгизской нефти. Для удаления нежелательных серосодержащих компонентов был использован процесс, включающий улавливание легкой бензиновой фракции, которая затем предварительно отделяется в ректификационной колонне. Исследование показывает, что применение процесса демеркаптанизации только к фракции масла с температурой кипения 150°C дает значительный технологический и экономический эффект.

Ключевые слова: тенгизская нефть, парниковых газов, бензиновая фракция, физико-химические характеристики, демеркаптанизация, метил- и этилмеркаптаны, сероводород, фракционный состав.

The physical and chemical indicators of Tengiz oil, which is characterized by a high content of sulfurous substances (hydrogen sulfide, mercaptans) and other high-molecular inert compounds, show the need for preparation to meet the requirements of GOST. The fractional composition of oil from the Tengiz field was determined. The alkalization process of a light gasoline fraction with its preliminary separation in the fractional distillation column to remove undesirable sulfur-containing components was applied. It is shown that the use of the demercaptanisation process not of the entire oil, but of a fraction with a boiling point of 150 0C leads to a significant operational and economic benefits.

Keywords: Tengiz oil, gasoline fraction, physical and chemical characteristics, demercaptanisation, methyl- and ethylmercaptans, hydrogen sulfide, fractional composition.

Нефть, содержащая сероводород, может привести к ряду проблем, таких как коррозия трубопроводов и оборудования, отравление катализаторов, низкое качество продукции и загрязнение воздуха. Однако из-за истощения природных запасов серы сероводород является основным источником элементарной серы. Концентрация сероводорода в нефти сильно варьируется в зависимости от месторождения, варьируясь от долей процента до нескольких десятков процентов.

Чем выше содержание серы в масле, тем сложнее его перерабатывать, что требует больших инвестиций и затрудняет получение высококачественной продукции. Сернистые и высокосернистые масла требуют дополнительных ресурсов при переработке, что приводит к большим потерям нефти и нефтепродуктов, более высокому загрязнению окружающей среды углеводородами и соединениями серы, а также к более сложным условиям очистки сточных вод.

Меркаптаны, в частности метиловые и этилмеркаптаны, содержащиеся в нефтяных и газовых конденсатах, могут создавать значительные экологические проблемы при хранении, транспортировке и приемке, особенно на большие расстояния и через густонаселенные районы. Меркаптаны могут вызывать серьезную коррозию оборудования и трубопроводов, увеличивая риск аварий и разливов нефти.

Нефтяное месторождение Тенгиз является значительным источником выбросов парниковых газов (ПГ), в основном состоящих из диоксида углерода (CO2) и метана (CH4). Воздействие выбросов парниковых газов с месторождения Тенгиз является значительным с точки зрения глобального изменения климата и местного загрязнения окружающей среды.

Для сокращения выбросов парниковых газов на месторождении Тенгиз внедряется несколько методов, в том числе:

Улавливание, утилизация и хранение углерода (CCU) — это включает улавливание выбросов CO2 и хранение их под землей, тем самым предотвращая их выброс в атмосферу. Проект будущего роста — Проект управления устьевым давлением (FGP-WPMP) на месторождении Тенгиз включает систему закачки CO2, которая улавливает и накапливает до 4 миллионов тонн CO2 в год.

Сокращение факельного сжигания — Сжигание в факелах является значительным источником выбросов парниковых газов на месторождении Тенгиз. Чтобы уменьшить сжигание в факелах, FGP-WPMP включает систему обратной закачки газа, которая перерабатывает газ, который в противном случае сжигался бы в факеле.

Энергоэффективность — Повышение энергоэффективности на месторождении Тенгиз сокращает количество энергии, необходимой для добычи нефти и газа, тем самым сокращая выбросы парниковых газов. Программа FGP-WPMP включает установку новых компрессоров, теплообменников и турбин, которые повышают энергоэффективность.

Возобновляемая энергетика — На месторождении Тенгиз изучается возможность использования возобновляемых источников энергии, таких как энергия солнца и ветра, для сокращения выбросов парниковых газов.

В целом, внедрение этих методов позволило значительно сократить выбросы парниковых газов на месторождении Тенгиз. Ожидается, что FGP-WPMP сократит выбросы парниковых газов примерно на 25 миллионов тонн в год, что эквивалентно снятию с дорог 5 миллионов автомобилей.

Крупнейшие действующие месторождения Республики Казахстан, включая Карачаганакское и Жанажольское нефтегазоконденсатные месторождения, а также нефтяные месторождения Тенгиз и Кашаган, содержат большую часть выявленных запасов попутного нефтяного газа и природного газа-сырца.

Нефтяное месторождение Тенгиз было открыто в 1979 году и отличается огромными извлекаемыми запасами нефти, а также уникальными энергетическими условиями, такими как аномально высокое пластовое давление и температура, а также большой разрыв между пластовым давлением и давлением насыщения нефти газом. Кроме того, месторождение имеет отличительную геологическую структуру.

В 1993 году американская нефтяная компания Chevron совместно с ВНИИУС рассчитала и экспериментально установила требования к безопасному хранению, транспортировке и переработке нефти с месторождения Тенгиз. Они пришли к выводу, что для обеспечения экологической и технологической безопасности необходимо очистить нефть от сероводорода до 10 частей на миллион и от метилэтилмеркаптанов в общей сложности до 20 частей на миллион. Эти показатели установлены в качестве стандартных требований к Тенгизской нефти в 1997 году и были сохранены в обновленных технических спецификациях, введенных в действие в 2002 году. [1].

Добываемая, на месторождении Тенгиз, нефть проходит соответствующую подготовку и должна отвечать требованиям, приведенным в Табл.1.

На установки демеркаптанизации (ДМК) подается стабилизированная нефть, где происходит удаление легких меркаптанов, и затем обработанная нефть откачивается в резервуарный парк сырой нефти (РПСН).

Физико-химические параметры нефти с Тенгизского нефтяного месторождения следующие:

Плотность при 20 °C: 0,804–0,855 г/см3

Вязкость при 20°C: 11,3–73,3 cSt

Содержание серы: 0,47–0,97 %

Содержание меркаптановой серы: до 0,11 %

Кислотное число: до 0,8 мг КОН/г

Температура застывания: от -16 до -45 °C

Температура вспышки: 32–68 °C

Содержание смолы: до 9,6 %

Содержание асфальтена: до 15,6 %

Углеродный остаток: до 0,77 %

Содержание азота: до 0,11 %

Содержание Wp: до 23,2 %

Эти параметры могут варьироваться в зависимости от конкретного расположения нефтяной скважины и глубины залегания нефтяного пласта.

Таблица 1

Физико-химические показатели нефти месторождения Тенгиз

|

Показатели качества |

Единица измерения |

Значения показателей |

|

Содержание воды |

% вес |

не более 0.5 |

|

Содержание мехпримесей |

% вес |

не более 0.05 |

|

Содержание хлористых солей |

мг/л |

не более 100 |

|

Содержание сероводорода |

ррm |

не более 10 |

|

Давление насыщенных паров при 37,8 ºС |

мм рт.ст |

не более 450 |

|

Температура на выходе |

ºС |

60–65 |

|

Содержание метилмеркаптана (СH 3 SH) |

ррm |

не более 325 |

|

Содержание этилмеркаптана (C 2 H 5 SH) |

ррm |

не более 375 |

|

Общее содержание меркаптанов |

ррm |

не более 1.175 |

Физико-химические характеристики нефти, поступающей в установку демеркаптанизации нефти на Тенгизском нефтяном месторождении, следующие:

Плотность: Плотность тенгизской нефти колеблется от 0,78 до 0,82 г/см 3 .

Содержание серы: Содержание серы в тенгизской нефти относительно высокое и колеблется от 1,5 до 3 %.

Содержание меркаптана: Содержание меркаптана в тенгизской нефти варьируется в зависимости от фракции, но в основном он сосредоточен в легких фракциях нефти, где его содержание может варьироваться от 40–50 % до 70–75 % всех серосодержащих соединений фракций.

Температура кипения: Температура кипения тенгизского масла колеблется от 30°C до 380°C.

Вязкость: Вязкость тенгизской нефти относительно высока и колеблется от 8 до 16 сСт.

Кислотное число: Кислотное число тенгизского масла колеблется от 0,1 до 0,5 мг КОН/г.

Температура застывания: Температура застывания Тенгизского масла колеблется от –25 °C до –40 °C.

Эти параметры важны при определении подходящего метода демеркаптанизации, который следует использовать для удаления меркаптанов из масла перед дальнейшей переработкой.

Таблица 2

Физико-химическая характеристика нефти, поступающей на установку демеркаптанизации нефти

|

Показатели качества |

Единица измерения |

Усредненные значения |

|

Содержание сероводорода |

ррm |

≤ 20 |

|

Давление насыщенных паров при 37,8 ºС |

ºС |

≤ 450 |

|

Температура на входе |

60–65 | |

|

Содержание метилмеркаптана (СH 3 SH) |

ррm |

≤ 325 |

|

Содержание этилмеркаптана (C 2 H 5 SH) |

ррm |

≤ 375 |

|

Содержание пропил меркаптана (С 3 Н 7 SH) |

ррm |

≤ 225 |

|

Содержание бутил меркаптана (С 4 Н 9 SH) |

ррm |

≤ 60 |

|

Содержание амилмеркаптана (С 5 +SH) |

ррm |

≤ 190 |

|

Общее содержание меркаптанов |

≤ 1,175 | |

|

Плотность, градусы АНИ |

47 | |

|

Удельная плотность при 15°C |

0.7932 | |

|

Вязкость при 25°C (при 40°C) |

сСт |

1.87 (1.60) |

|

Температура застывания нефти |

ºС |

(-)35 ± 10 |

|

Парафин |

% вес |

4.49–5.24 |

Широко применяемая технология демеркаптанизации нефти заключается в дегазировании, обезвоживании и обессоливании [2].

Очистка нефти от меркаптанов щелочью осуществляется в 2 этапа:

На первом этапе очистки нефти сероводород в необратимой реакции со щелочью образует сульфид натрия. Эта вторичная необратимая реакция происходит первой и быстро — она зависит от объемного содержания H 2 S в потоке нефти.

Она замедляет очистку от меркаптанов и понижает концентрацию щелочи.

H 2 S + 2 NaOH → Na 2 S + 2H 2 O

Во втором этапе меркаптаны реагируют со щелочью, образуя меркаптиды. Это основная реакция, происходит быстро, но при повышенных температурах (свыше 100°C) может стать обратимой.

RSH + NaOH → RSNa + H 2 O

В ходе процесса очистки нефти протекают и побочные реакции, с образованием нафтената натрия, реакцией щелочи с нафтеновыми кислотами. Ход реакции зависит от содержания нафтеновых кислот в нефти. Данная реакция замедляет очистку от меркаптанов и понижает концентрацию щелочи.

RCOOH + NaOH → RCOONa + H 2 O

Процесс превращения меркаптидов в дисульфиды при окислении приводит к разделению углеводородной и щелочной фаз. Затем регенерированную щелочь смешивают со свежим сырьевым раствором, а масло отправляют на хранение. Чтобы ускорить эту реакцию превращения, в раствор щелочи в точных концентрациях добавляют катализатор окисления, содержащий органические соединения кобальта, в частности фталоцианины кобальта. Большинство меркаптанов содержится в легких фракциях нефти, причем их содержание колеблется от 40–50 % до 70–75 % всех серосодержащих соединений во фракциях. Однако их содержание значительно уменьшается с повышением температуры кипения фракции, при этом меркаптаны практически не присутствуют во фракциях, кипящих выше 300°C. Помимо своей высокой токсичности и летучести, сероводород, метил- и этилмеркаптаны также обладают неприятным запахом и коррозионной активностью. Кроме того, при переработке нефти и газового конденсата неизбежно образуются токсичные сернисто-щелочные сточные воды.

Высокое содержание сероводорода и меркаптанов в нефти и газовом конденсате создает значительные экологические и технологические проблемы при добыче, транспортировке, хранении и переработке. Одним из возможных решений для удаления этих нежелательных серосодержащих компонентов является выщелачивание легкой бензиновой фракции с предварительным разделением в ректификационной колонне. Этот процесс сокращает количество продукта, подлежащего демеркаптанизации, что приводит к снижению капитальных вложений в установку демеркаптанизации.

Технологическое решение этой проблемы включает предварительную стабилизацию, обезвоживание и обессоливание сырья, нагрев его до 180°C в теплообменниках и печах. Колонна оснащена ребойлером для обеспечения восходящего потока и стабильного температурного режима. Затем нагретое масло разделяют на легкую бензиновую и тяжелую нефтяную фракции.

Бензиновую фракцию конденсируют и охлаждают до 40°C с помощью воздушных холодильников, а часть ее возвращают обратно в колонну в виде орошения с регулируемым расходом. Оставшийся бензин с помощью насосов направляется в установку демеркаптанизации. Кубический остаток соединяется с очищенной бензиновой фракцией при температуре 40–45°C после прохождения через систему теплообменного оборудования.

Процесс очистки бензиновой фракции происходит в несколько этапов. Охлажденный поток бензина подается в бак для промывки каустической содой для удаления сероводорода с концентрацией каустической соды 14 мас. %. Время замены едкого раствора определяется на основе полученных аналитических данных и зависит от фактической загрузки установки.

По интервалу кипения нефти сера распределяется неравномерно ‒ в легких фракциях 80–100 0 С ее содержится много, во фракциях 150–220 0 С ее количество обычно минимально и далее к концу кипения существенно нарастает [4].

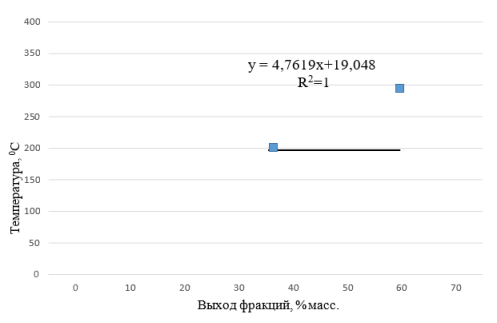

На основании имеющихся данных физико-химических показателей рассчитывают кривую разгонки на основании выходов фракций при 200 и 300 0 С и рассчитывают выход фракции начала кипения (н.к.) -150 0 С.

Для определения выхода легких фракций до 200 и 300 0 С (В200 и В300, % масс.) из нефти, можно воспользоваться корреляционной связью между выходом и плотностью нефти:

где

Таблица 3

Фракционный состав нефти месторождения Тенгиз

|

Показатели качества |

Единица измерения |

Значения |

|

Плотность при 20 0 С |

кг/м 3 |

789 |

|

Выход легких фракций до 200 В200 |

% масс |

39 |

|

Выход легких фракций до 300 В300 |

% масс |

58 |

По найденным значениям строят график и рассчитывают уравнение, описывающее эту зависимость (Рисунок 1). На основании линейной зависимости температура — выход фракции находят потенциальное содержание фракции от начала кипения (н.к.) до 150 0 С. Вычисления показывают, что при 150 0 С должно выкипать 27,8 % масс. бензина.

Рис. 1 Зависимость фракций от температуры кипения

Из рисунка видно, что массовое соотношение среды, предположительно обработанной щелочью, и фактически обработанной среды составляет 0,278:1000. На морском заводе удаление меркаптанов и остатков H2S происходит путем контакта с циркулирующим каустиком в экстракционной колонне. В кубическую часть колонны подается воздух и рассчитанные порции катализатора. Затем бензин фильтруется для отделения частиц щелочи и их присутствия перед отправкой на разгон.

При демеркаптанизации только части н. к.-150 0С вместо всей нефти в нефтедобывающих компаниях могут быть достигнуты значительные технологические и экономические выгоды. Желательно учитывать это при подготовке нефти на установках стабилизации грунта газоперерабатывающего завода.

Литература:

1. Сафин, Р. Р. Направления подготовки сернистых нефтей, газоконденсатов и продуктов их переработки к транспортировке и хранению / Р. Р. Сафин, Ф. Р. Исмагилов // Экология промышленного производства. — 2004. — № 2. — с. 35–39

2. Росляков, А. Д. Анализ технологий очистки углеводородного сырья от сернистых соединений / А. Д. Росляков, В. В. Бурлий // Экология и промышленность России. — 2010. — № 2. — с. 42–45.

3. Дюсенгалиев К. И., Сагинаев А. Т., Кулбатыров Д. К., Борисов Ю. А., Каримов О. Х. Физико-химические характеристики субститутов дисульфидного масла углеводородного сырья // Электронный научный журнал «Нефтегазовое дело». 2016. — № 5–125–139.

4. Мановян А. К. Технология первичной переработки нефти и природного газа: учебное пособие для вузов. М.: Химия, 1999.