Введение

Газотурбинные двигатели (ГТД) за последние семьдесят лет своего развития стали основным источником энергии, как для летательных аппаратов (ЛА), так и для наземных энергетических установок и газоперекачивающих агрегатов. Газотурбинные двигатели – классический пример сложнейшего устройства, детали которого работают длительное время в условиях предельно высоких температур и нагрузок. Вместе с тем эти двигатели – образец высочайшей надежности, которая обеспечивается эффективными конструкторскими решениями, сложными газодинамическими, тепловыми и прочностными расчетами [1].

Для разработки экспертной системы, предназначенной для принятия решения по выбору материалов, покрытий и других видов подготовки поверхности, необходимо знать и учитывать условия их работы и основные нагрузки, действующие на элементы авиационных двигателей, что позволяет правильно оценивать их влияние на прочностные характеристики узлов двигателя.

Спектр нагрузок, действующих на элементы ГТД, чрезвычайно широк, поэтому для последующего анализа ограничимся основными видами нагрузок, такими как:

- газовые нагрузки, которые возникают как результат воздействия газового потока на элементы проточной части двигателя и газостатические нагрузки;

- массовые нагрузки, к которым относятся силы инерции, возникающие в деталях при вращении ротора;

- температурные нагрузки, возникающие из-за неравномерного нагрева деталей, различия коэффициентов линейного расширения их материалов, при стеснении температурных деформаций.

Силы и моменты, действующие на узлы и детали двигателя, по характеру деформации классифицируются следующим образом [2]:

- растягивающие и сжимающие силы – возникают вследствие давления газов на детали двигателя и от действия центробежных сил вращающихся масс;

- изгибающие моменты – возникают от газовых сил, масс узлов и деталей, а также от инерционных сил;

- крутящие моменты – возникают в роторах от действия воздуха и газов на рабочие лопатки компрессора и турбины и в корпусных деталях от действия воздуха и газов на направляющие лопатки компрессора и сопловые лопатки турбины.

1 Нагрузки, действующие на входные устройства авиационных ГТД

Входное устройство (ВУ) в ТРД представляет собой либо часть конструкции самого двигателя, либо образуется сочетанием частей двигателя и летательного аппарата. Входное устройство предназначено для обеспечения подвода необходимого количества воздуха к компрессору на всех режимах полета и осуществления (совместно с компрессором) процесса сжатия воздуха. Входное устройство состоит из воздухозаборника и подводящего канала [3].

При проектировании воздухозаборников стараются обеспечить высокое значение коэффициента восстановления полного давления, получить как можно меньшее значение коэффициента лобового сопротивления, обеспечить устойчивую работу во всем диапазоне режимов полета и работы двигателя, а также создать равномерный поток перед компрессором [3].

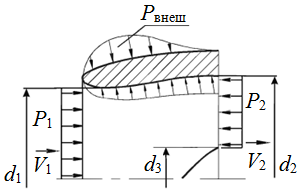

В зависимости от уровня максимальной скорости полета ЛА воздухозаборники разделяются на дозвуковые, трансзвуковые и сверхзвуковые. На дозвуковые и трансзвуковые ВУ действуют незначительные газовые силы, на сверхзвуковые ВУ, у которых при больших сверхзвуковых скоростях полета степень сжатия воздуха превышает степень сжатия в компрессоре, действуют достаточно большие нагрузки [2]. Типичная схема воздухозаборника приведена на рис. 1.

Рис.1. Схема действующих газовых сил на воздухозаборник

Необходимые для работы экспертной системы данные (геометрия, параметры потока) определяются при помощи термогазодинамического расчёта в системе имитационного моделирования (СИМ) Dvigw [4] на наиболее тяжёлом для конструкции режиме.

В

качестве основной нагрузки на элементы ВУ будем рассматривать осевое

усилие от газового потока. Осевое усилие определяется как сумма

статических усилий (статических давлений воздуха на поверхности

проточной части) и динамических усилий (изменение количества движения

воздуха). Для экспертной оценки напряжённого состояния элементов ВУ

осевым усилием от давления воздуха на внешнюю поверхность входного

устройства

![]() пренебрегаем, с учетом этого, осевая нагрузка на ВУ будет

определяться:

пренебрегаем, с учетом этого, осевая нагрузка на ВУ будет

определяться:

где

![]() ,

,

![]() – статические давления в потоке перед ВУ и за ВУ;

– статические давления в потоке перед ВУ и за ВУ;

![]() ,

,

![]() – площади на входе и выходе ВУ; m

– расход воздуха;

– площади на входе и выходе ВУ; m

– расход воздуха;

![]() ,

,

![]() – скорость воздуха во входном и выходном сечениях ВУ.

– скорость воздуха во входном и выходном сечениях ВУ.

При полете ЛА возможно обледенение элементов ВУ, поэтому на них могут быть нанесены гидрофобные покрытия или в конструкции ВУ применяют различные противообледенительные системы. Также в ВУ возможно попадание различных посторонних предметов, поэтому на детали ВУ наносят абразивные покрытия, которые служат для упрочнения поверхностного слоя. Для снижения радиолокационной заметности в передней полусфере ЛА на элементы ВУ могут наноситься различные радиопоглощающие (РПГ) покрытия. При работе сверхвуковых ВУ могут быть режимы с высокими рабочими температурами (до 500˚С), при этом перепад давлений, действующий на обечайку ВУ может достигать достаточно больших величин, что также необходимо учитывать при выборе материалов и покрытий основных элементов ВУ. 2 Нагрузки, действующие на элементы компрессора авиационного ГТД

Основными элементами компрессора являются корпус, ротор. Обычно ротор компрессора состоит из нескольких рядов профилированных лопаток, закреплённых на барабане или на отдельных дисках, соединённых между собой. Между лопатками ротора на корпусе закрепляются неподвижные лопатки.

Компрессор ГТД служит для повышения давления воздуха перед подачей его в камеру сгорания. Процесс сжатия воздуха в многоступенчатом компрессоре состоит из ряда последовательно протекающих процессов сжатия в отдельных его ступенях, который сопровождается ростом температуры. Для защиты лопаток и других деталей компрессора от пылевой эрозии, от солевой коррозии при высоких температурах (характерных для последних ступеней высоконагруженных компрессоров ГТД) используют различные коррозионностойкие ионно-плазменные покрытия и упрочняющие покрытия (например, из карбида хрома (Cr3C2) и нитрида циркония (ZrN)). При создании ГТД V-го поколения для обеспечения ресурса деталей компрессора актуальной задачей является создание упрочняющих корозионно- и эрозионностойких покрытий, работоспособных во всеклиматических условиях. Также, для лопаток последних ступеней компрессора ГТД V-го поколения, характерны высокие значения температур газа (от 600 до 800˚С), что необходимо учитывать при выборе материалов и покрытий основных элементов компрессора.

2.1 Нагрузки, действующие на ротор компрессора

(рабочее колесо, хвостовик лопатки, диск, вал)

Обычно, рабочее колесо (РК) компрессора состоит из рабочей лопатки (РЛ), хвостовика и диска. При работе авиационного ГТД на РЛ действуют инерционные и аэродинамические силы, вызывающие напряжения изгиба и кручения.

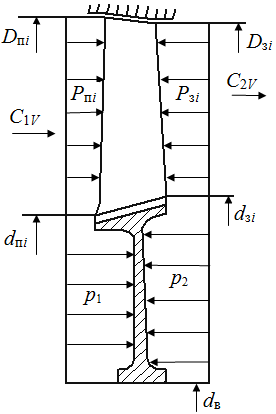

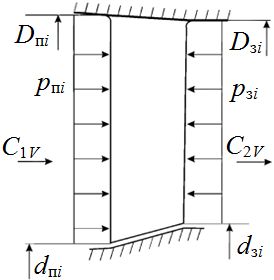

Осевое усилие, действующее на РК компрессора (рис. 2), определяется как:

где p1, p2 – давления перед и за диском компрессора; pпi, pзi – давления перед и за РЛ компрессора; Dпi, dпi, Dзi, dзi – наружный и внутренний диаметры входной и выходной кромки лопатки; m – расход воздуха; dв – внутренний диаметр диска; С1V и С2V – осевые составляющие скорости воздуха на входе и выходе из РК.

Крутящий момент от газовых сил действующий на лопатки РК компрессора вычисляется на основе треугольников скоростей (рис. 3) на среднем радиусе ступени [2]:

где m – расход воздуха (газа); R1ср, R2ср - средний радиус проточной части перед и за РК; С1U,С2U –окружная скорость воздуха (газа) на среднем радиусе.

|

Рис. 2. Схема действий статических сил на РК осевого компрессора |

Рис. 3. Усилия, действующие на элемент РЛ компрессора (а) и турбины (б) |

Центробежная сила, действующая в корневом сечении РЛ:

где M – масса пера лопатки; r – радиус центра масс лопатки; ω – угловая частота вращения ротора.

Для экспертной оценки прочности пера лопатки (для подбора материала) необходимо оценивать суммарные растягивающие напряжения (от центробежных и газовых сил), действующие в наиболее напряжённых точках профиля (точки на входной и выходной кромках в корневом сечении пера лопатки) [4]:

где F

– площадь корневого сечения пера лопатки

![]() ,

,

![]() – изгибающие моменты от газовых сил;

– изгибающие моменты от газовых сил;

![]() ,

,![]() –

моменты инерции сечения относительно главных осей ξ

и η.

–

моменты инерции сечения относительно главных осей ξ

и η.

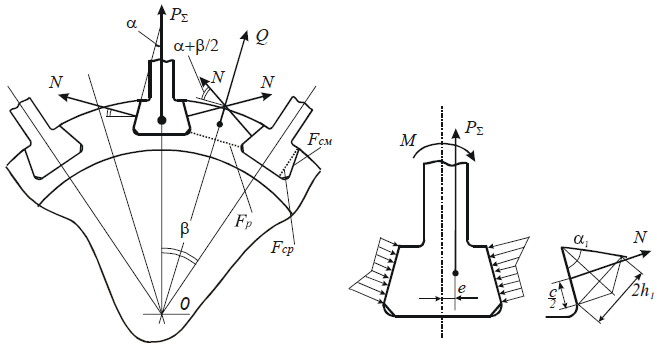

Силы, действующие на элементы соединения лопатки с диском, типа «ласточкин хвост» включают в себя центробежную силу пера, полки, ножки и хвостовика лопатки (рис. 4).

Силы N, действующие на боковые грани зубцов замка определяются по формуле:

- где PΣ – центробежная сила лопатки.

Центробежные

силы, действующие на хвостовик лопатки

![]() и на выступ диска

и на выступ диска![]() определяются по формулам, аналогичным формуле (4).

определяются по формулам, аналогичным формуле (4).

Силу, стремящуюся оторвать межпазовый выступ, можно определить как:

Напряжения смятия для хвостовика лопатки:

где Fсм – площадь смятия; М – изгибающий момент, действующий от пера лопатки; PΣ – центробежная сила лопатки; e – смещение центра масс пера лопатки; b, с – геометрические размеры хвостовика.

Соединение лопатки с диском обычно проверяют на отрыв межпазового выступа, срез, смятие. На хвостовик лопатки обычно наносят специальные покрытия, обеспечивающие защиту от фреттинг коррозии.

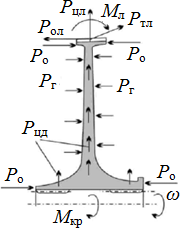

При работе двигателя на диск компрессора действуют статические и динамические нагрузки (рис. 5).

В статические напряжения входят центробежные сил лопатки и масса диска, осевое усилие от газовых сил и термические напряжения от радиальной неравномерности температур [5]. Главным образом, они вызывают деформации растяжения диска в плоскости его вращения. Так как динамические напряжения в дисках обычно незначительны, то для экспертной оценки прочности их можно не принимать во внимание.

|

Рис. 4. Схема действия сил на элементы соединения лопатки с диском |

Рис. 5. Нагрузки, действующие на диск |

На вал компрессора (и на элементы соединения секций ротора) действуют суммарные осевые силы (от лопаток и дисков), крутящие моменты (от рабочих лопаток).

Диски и вал компрессора работают при относительно низких температурах 200-300˚С, воздействию агрессивной среды не подвержены, поэтому обычно на них особые покрытия не наносятся. Для валов характерны методы подготовки поверхности, создающие на поверхности сжимающие напряжения, повышающие длительную прочность и работоспособность валов.

2.2 Нагрузки, действующие на статор (корпус, направляющий аппарат)

Статор компрессора воспринимает самые разнообразные нагрузки такие как, осевые газовые силы; силы давления; изгибные и крутящие моменты от направляющих аппаратов (НА) и от сопрягаемых деталей; силы от опор валов; тепловые деформации [2].

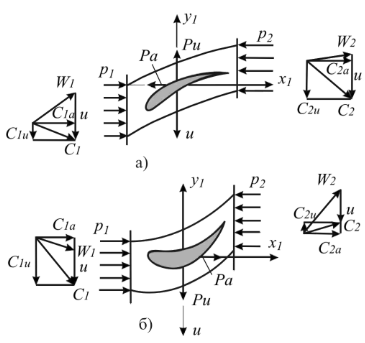

Осевая сила, действующая на проточную часть НА осевой ступени компрессора (рис. 6):

где pпi, pзi, С1V, C2V – статические давления и осевые скорости на средних радиусах лопатки перед и за РК; Dпi, dпi, Dзi, dзi – наружный и внутренний диаметры входной и выходной кромки лопатки; m – расход воздуха.

Крутящий момент возникающий от газовых сил на лопатках НА вычисляется на основе треугольников скоростей на среднем радиусе ступени:

где m – расход воздуха (газа); R2ср,R3ср – средний радиус проточной части перед и за НА; С2U,С3U – окружная скорость воздуха на среднем радиусе.

Рис. 6. Схема действующих газовых сил на лопатку НА осевого компрессора

Сила, действующая на корпус компрессора, будет складываться из осевых сил и крутящих моментов, действующих на каждый лопаточный венец НА и силы от опор компрессора.

Для многоступенчатых осевых компрессоров характерно увеличение температуры по числу ступеней, т.е. для последних ступеней многоступенчатых компрессоров к вышеперечисленным силам добавляются термические напряжения.

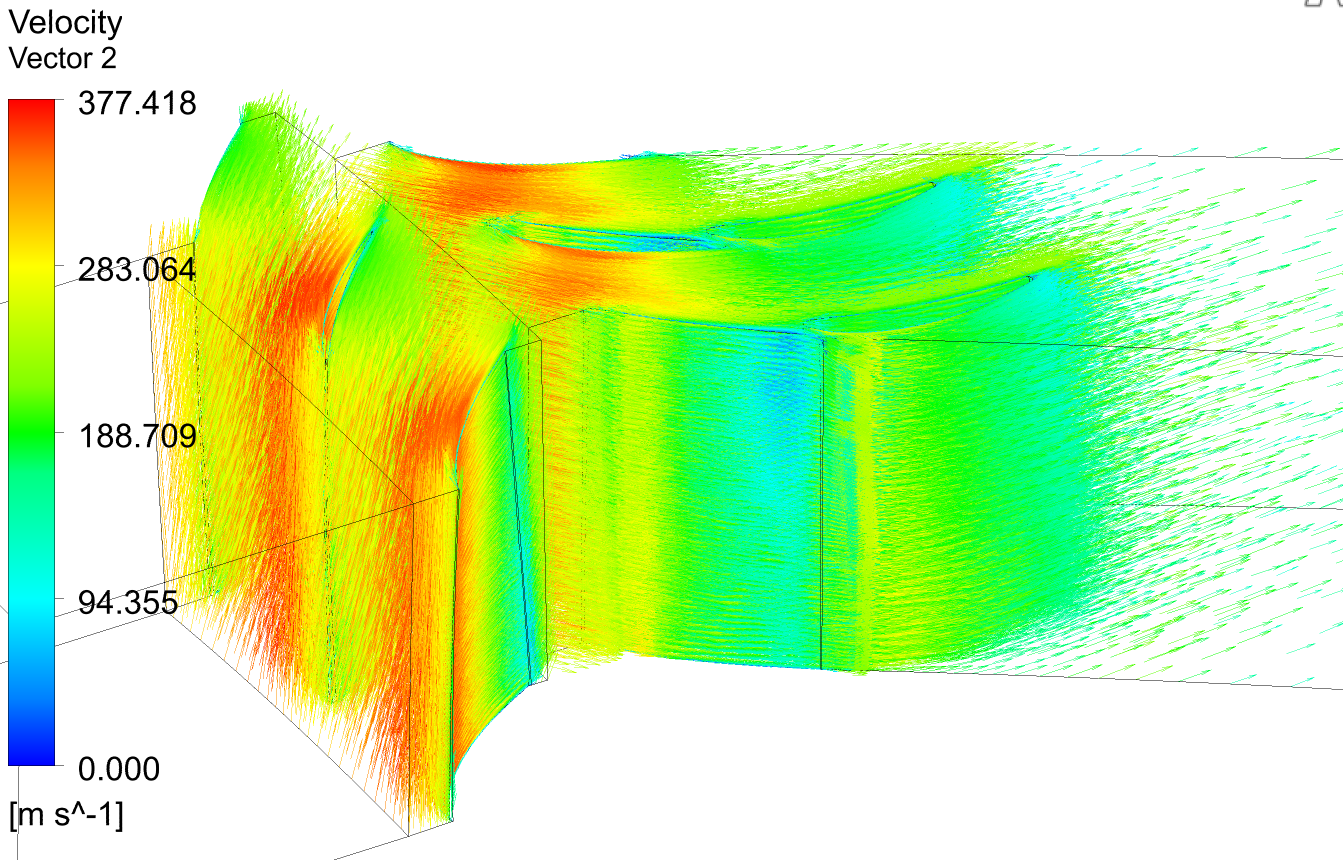

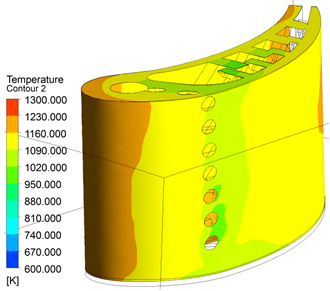

При определении газовых сил, действующих на элементы проточной части компрессора (как роторные, так и статорные) лучше всего использовать 3D численное твёрдотельное термогазодинамическое моделирование [6], так как результат моделирования будет максимально приближен к действительности, в расчёте будет учтены конструктивные особенности, изменения свойств и параметров рабочего тела на различных режимах (рис. 7).

Рис. 7. Некоторые результаты моделирования газовых сил, действующих на элементы проточной части компрессора в ANSYS 13.0 CFX

Необходимые для работы экспертной системы данные (геометрия проточной части и лопаточных венцов, параметры потока) определяются при помощи термогазодинамического расчёта в СИМ работы лопаточных машин (например, СИМ Kompr) на наиболее тяжёлых для конструкции режимах (режимы с максимальными газовыми силами, режимы с максимальными температурами, режимы с максимальными центробежными силами). 3 Нагрузки, действующие на камеру сгорания

Камеры сгорания (КС) ГТД предназначены для превращения химической энергии топлива в тепловую энергию и подводу её к рабочему телу. В КС можно выделить два основных структурных элемента, это корпус КС и жаровая труба (ЖТ). ЖТ не воспринимает никаких нагрузок, кроме термических (тепловой поток от горячей зоны) и газовых (перепад давления на стенках ЖТ может достигать 300 МПа). ЖТ необходима только для организации зоны горения и снижения температуры корпуса КС. Корпус КС воспринимает осевые и крутящие моменты от смежных корпусных деталей (от корпусов компрессора и турбины), перепад давления внутри и с наружи КС, термические нагрузки (сравнительно меньшие, чем ЖТ). На ЖТ КС обычно наносят различные термозащитные и термобарьерные покрытия, препятствующие прогару, не допускающих перегрева конструкции и уменьшающие воздействие агрессивной среды.

Осевые усилия, действующие на КС ГТД, определяются как сумма приложенных к ней статических и динамических усилий под действием статических давлений [2]:

где P1, V1, P2, V2 – статические давления и скорости воздуха и газа на входе и выходе из КС; mв – массовый расход воздуха на входе; mг – расход газа на выходе из КС; Dп, dп, Dз, dз – геометрические размеры КС на входе и выходе.

Напряжения, вызывающие разрушение конструкции, во многих случаях происходит от частых изменений режима работы двигателя, при которых происходит резкий перепад температур. Анализ разрушений конструкций показывает, что часть из них происходит из-за температурных напряжений в материале.

Камера сгорания работает в весьма сложных условиях: температура газов в ядре горения достигает 2300 К, корпус КС работает при температурах порядка 600 – 650 К, рабочие температуры ЖТ – до 1200 К. Материалы, применяющиеся в КС ГТД должны обеспечивать высокую прочность, стойкость к газовой коррозии, хорошо переносить вибрации, обеспечивать достаточную пластичность, легкость штамповки, волочения, сгибания и сварки. Для КС применяют сплавы на никелевой основе с жаростойкими покрытиями, иногда термобарьерными покрытиями и облицовкой керамикой, в перспективе для V-го поколения использование керамокомпозитов.

Необходимые для работы экспертной системы данные (геометрия проточной части, параметры потока, свойства и состав рабочего тела) определяются при помощи термогазодинамического расчёта в СИМ Dvigw на наиболее тяжёлом для конструкции режиме (режим с максимальными газовыми силами и температурами). 4 Нагрузки, действующие на турбину

Турбины ГТД это лопаточные машины, предназначенные для превращения кинетической и потенциальной энергии рабочего тела в энергию механического вращения (для привода компрессора, электрогенератора или агрегата). Элементарная ступень турбины состоит из соплового аппарата (СА) и рабочего колеса (РК) турбины.

Осевое усилие от газовых сил, величины крутящих моментов, действующее на ротор и статор турбины, определяются аналогично соответствующим силам для компрессора, формулы (2) – (10), но процессы, происходящие в турбине, носят противоположный характер. Так как осевая нагрузка на рабочие лопатки, компрессора направлена против направления потока воздуха, для турбины – по потоку, кроме того направление окружной нагрузки для рабочих лопаток турбин совпадает с направлением вращения, а для компрессора – наоборот.

Лопатки РК газовых турбин испытывают высокие напряжения растяжения, изгиба, что вызывает усталость материала. Температурные напряжения увеличиваются с увеличением градиентов температур. В более горячих зонах лопатки возникают температурные напряжения сжатия, а в более холодных – растяжения. Температурные напряжения на рабочих лопатках турбин считаются по следующей формуле:

где NТ, MξТ, MηТ – температурная сила и моменты; F' - площадь сечения лопатки; ξ, η – главные центральные оси; I'ξ, I'η – моменты инерции; α – коэффициент линейного расширения; T – температура лопатки.

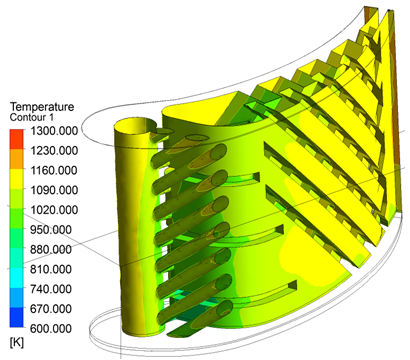

Для повышения эффективности рабочего цикла ГТД стремятся как можно сильнее увеличить температуру за КС, что приводит к необходимости применения особых покрытий и применения охлаждаемых лопаток РК и СА. В лопатках турбин современных авиационных ГТД, в которых температура газа перед турбиной достигает 1500…1800 К, применяются эффективные системы охлаждения и используются различные теплозащитные и термобарьерные покрытия, поддерживающие среднюю температуру лопатки на 400 градусов ниже температуры газа.

Распределение температурных полей по профильной части пера лопатки и по внутренней поверхности лопатки (система охлаждения) в условиях высокой окружной и радиальной неравномерности тепловых и газодинамических полей потока представляет собой отдельную сложную техническую задачу. На практике для проведения прочностного анализа обычно задаются некоторым стандартным распределением. Для более точных вычислений, необходимы дополнительные экспериментальные исследования или применение программных комплексов для 3D численного твёрдотельного термогазодинамического моделирования (например, ANSYS 13.0 CFX). На рис. 9 приведены результаты расчёта совмещённого теплообмена элемента рабочей лопатки турбины высокого давления в ANSYS 13.0 CFX.

|

а) |

б) |

Рис. 9. Расчёт совмещённого теплообмена в ANSYS 13.0 CFX: а) температурное поле на профильной части охлаждаемой лопатки турбины; б) температурное поле на внутренних поверхностях лопатки (система охлаждения)

Значительные температуры нагрева и резкие их изменения, статическая, динамическая и циклическая загруженность и ряд других факторов обусловили специфические требования к выбору конструкционных материалов для основных деталей газовых турбин: рабочих и сопловых лопаток, дисков, корпусов, валов и др. В числе этих требований: длительная жаропрочность; сочетание высокой сопротивляемости ползучести при достаточной пластичности; стойкость против газовой коррозии и эрозии; достаточно высокая теплопроводность и др. На тепловое состояние РК турбины наибольшее влияние оказывает радиальная неравномерность потока.

Для лопаток СА газовых турбин ГТД также характерны действия высоких температур, явлений ползучести, газовой коррозии, эрозии и термической усталости. На тепловое состояние СА турбины наибольшее влияние оказывает окружная неравномерность потока.

Нагрузки, действующие на диски осевых турбин практически не отличаются от нагрузок, действующих на диски компрессоров, но в отличие от дисков компрессоров диски турбин работают при гораздо больших температурах. Часто для дисков турбин допускается работа в зоне пластических деформаций (напряжения достигают 50…70 МПа).

Корпусные детали турбин, по сравнению с корпусами компрессоров, отличаются сложностью формы и к их изготовлению предъявляются высокие требования в отношении точности размеров, взаимного расположения поверхностей, герметичности, прочности и устойчивости.

Валы турбин работают в аналогичных условиях с валами компрессоров, но температуры на них могут достигать и несколько больших значениях.

Элементы турбины, омываемые рабочим телом, испытывают большие термические напряжения, подвержены влиянию агрессивной среды, склонны к образованию трещин и разрушению при малоцикловой усталости. Необходимые для работы экспертной системы данные (геометрия проточной части и лопаточных венцов, параметры потока) определяются при помощи термогазодинамического расчёта в СИМ работы лопаточных машин на наиболее тяжёлых для конструкции режимах (режимы с максимальными газовыми силами, режимы с максимальными температурами, режимы с максимальными центробежными силами, режимы с максимальной температурной неравномерностью). 5 Нагрузки, действующие на элементы выходных устройств

Выходное устройство предназначено для преобразования энергии газа, выходящего из двигателя, в энергию реактивной тяги заданного направления. Кроме того, выходное устройство используется для поддержания соответствующего режима работы турбокомпрессора с помощью необходимой площади проходного сечения выходного устройства (критического сечения сопла), для транспортирования газа в фюзеляже и гондоле двигателя, для снижения уровня шума высокоскоростного струи газа и для экранирования прямого инфракрасного излучения высокотемпературных элементов газогенератора [7]. В общем случае выходные устройства ГТД могут включать затурбинный диффузор, газоотводящее устройство, камеру смешения, форсажную камеру (ФК), реактивное сопло, реверсное устройство, шумоглушители.

Выходные устройства ГТД работают в тяжелых условиях:

- высокие температуры газа (при включении форсажа газ подходит к соплу при температуре 2100…2200 К), большие скорости газового потока (при включении форсажа достигает 1100 м/с);

- значительная неравномерность полей температур, скоростей и давлений газа, как по длине канала, так и по окружности;

- химически активная газовая среда, обусловленная тем, что в высокотемпературном газе, выходящем из турбины, содержится достаточно большое количество кислорода, который не участвовал в сжигании керосина в основной КС.

Выбор материалов для изготовления деталей выходных устройств определяется главным образом условиями их работы и действующими нагрузками.

5.1 Нагрузки, действующие на форсажные камеры сгорания

ФК ГТД, как и КС, предназначены для превращения химической энергии топлива в тепловую энергию и подводу её к рабочему телу. ФК является необходимым элементом ТРД для сверхзвуковых самолетов, когда необходимо существенное увеличение тяги двигателя для преодоления самолетом звукового барьера и его полета со сверхзвуковой скоростью, а также для сокращения дистанции взлета, времени разгона и набора высоты [7]. ФК сгорания располагается между турбиной и реактивным соплом.

Как и у основной КС, у ФК можно выделить корпус ФК и ЖТ ФК. Также можно выделить теплонапряжённый элемент ФК – фронтовое устройство – элемент организующий процессы смесеобразования, горения и стабилизации пламени (в отличие от КС, система стабилизации пламени расположена в непосредственной близости от горячей зоны). Определяющие нагрузки на элементы ФК – радиальные и осевые силы, возникающие от действия перепада давления на стенки и нагрузки, возникающие вследствие неравномерного распределения температур по длине и толщине фланцев и оболочек.

Материалы, применяемые для изготовления ФК, должны быть стойкими к действию теплосмен и короблению. При выборе материала следует учитывать и величину температуры плавления. Это относится к деталям, подвергающимися нагреву до 1100–1200ºС при относительной низкой нагрузке.

Для защиты от газовой коррозии при высокой температуре таких деталей, как стабилизаторы и тепловые экраны, часто применяют покрытия тугоплавкими хромовыми или силиконовыми эмалями. С целью предупреждения пригорания резьбовых соединений, работающих при 300–600ºС, применяются различные графитовые или меловые смазочные материалы, а также омеднение и серебрение резьбы.

Смесители ФК (кольцевые и лепестковые) двухконтурных двигателей омываются с одной стороны относительно холодным потоком наружного контура, с другой стороны потоком затурбинных газов. Температуры поверхностей смесителя сравнительно низкие (для лепестковых смесителей характерны более высокие градиенты температур), газовые силы, возникающие из-за перепада давлений на наружной и внутренней поверхностях также имеют сравнительно низкие значения. Дополнительных усилий на элементах смесителя не возникает.

5.2 Нагрузки, действующие на элементы сопла

Основным видом нагрузок на элементы реактивного сопла (РС) являются осевые силы, по своим значениям сравнимые со значением тяги всего двигателя (в зависимости от типа двигателя осевая сила, возникающая на РС – внутренняя тяга сопла, может превосходить тягу двигателя в несколько раз).

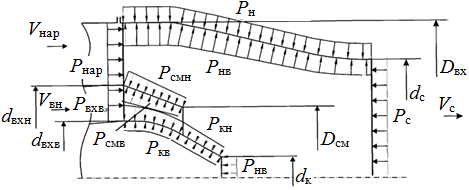

Осевое усилие, действующее на реактивное сопло, определяется как сумма осевых составляющих статических сил давлений, действующих на разные элементы сопла, и динамических усилий потока газа (рис.10).

Рис. 10. Схема действия сил на РС двухконтурного двигателя со смешением потоков

В случае двухконтурного двигателя с внутренним смешением потоков осевая сила может быть определена [2]:

где Ровх – осевая равнодействующая сил статического давления на входе; Роср – осевая равнодействующая сил статического давления на выходе из сопла; Ровн – осевая равнодействующая сил статического давления воздуха на наружную стенку сопла; Росм – осевая составляющая сил статического давления на стенку смесителя; Рок – осевая составляющая сил статического давления на внутренний корпус сопла, mв нар – расход воздуха через наружный контур; mг вн – расход воздуха через внутренний контур; Vс – скорость газа на срезе сопла; Vнар – скорость воздуха в наружном контуре на входе в сопло;Vвн – скорость газа во внутреннем контуре на входе в сопло.

Детали выходных устройств ГТД работают при температурах 650 – 900 °С. Для РС двигателей с ФК применяют специальные системы охлаждения, специальные покрытия на элементах РС, непосредственно контактирующих с газовым потоком.

Необходимые для работы экспертной системы данные (геометрия проточной части, параметры потока) определяются при помощи термогазодинамического расчёта в СИМ Dvigw на наиболее тяжёлых для конструкции режимах (режимы с максимальными газовыми силами, режимы с максимальными температурами). Выводы

В данной статье приведены некоторые результаты анализа основных нагрузок, действующих на элементы авиационного двигателя. Действующие на элементы нагрузки, условия работы конструкции и влияния этих факторов на работоспособность конструкции позволяет разработать эффективную экспертную систему подбора материала, покрытия и других видов подготовки поверхности основных элементов ГТД по результатам термогазодинамического расчёта. Такая система экспертной оценки может быть использована для принятия решений по выбору материалов на ранних этапах проектирования авиационных двигателей без применения сложных и громоздких пакетов типа ANSYS, которые, в свою очередь, требуют большой производительности компьютера и значительных затрат времени на расчет газодинамических, тепловых и прочностных задач, решаемых при проектировании деталей и узлов ГТД.

- Литература:

- Иноземцев А.А. Основы конструирования авиационных двигателей и энергетических установок: учеб./ А.А. Иноземцев, М.А. Нахимкин, В.Л. Сандрацкий – М.: Машиностроение, 2008. – Т.2

- Иноземцев А.А. Основы конструирования авиационных двигателей и энергетических установок: учеб./ А.А. Иноземцев, М.А. Нахимкин, В.Л. Сандрацкий – М.: Машиностроение, 2008. – Т.1

- Скубачевский Г.С. Авиационные газотурбинные двигатели. М.: Машиностроение, 1969.

- Ахмедзянов Д.А., Кривошеев И.А., Кишалов А.Е. Система имитационного моделирования DVIG_OTLADKA. Свидетельство об официальной регистрации, Роспатент, №2009610324 Москва. - 2009.

- Иноземцев А.А. Основы конструирования авиационных двигателей и энергетических установок: учеб./ А.А. Иноземцев, М.А. Нахимкин, В.Л. Сандрацкий – М.: Машиностроение, 2008. – Т.4

- Маркина К.В., Кишалов А. Е. Методики получения характеристик осевых компрессоров ГТД // Вестник Воронежского государственного технического университета. – 2012. Т. 8. №7-1. С. 111-117.

- Конструкция и проектирование авиационных газотурбинных двигателей / под общ. ред. Д.В. Хронина. М.: Машиностроение, 1989.