Оптимизация системы технического обслуживания и ремонта для насосного оборудования является актуальной задачей для предприятий топливно-энергетического комплекса России, решение которой в современных условиях является для каждого предприятия индивидуальным.

В настоящей работе представлены результаты исследований по эксплуатационной надежности насосного оборудования, одного из нефтеперерабатывающих предприятий Российской Федерации, по информации полученной из сферы ремонта и эксплуатации за период 2019–2020 г.г.

Существующая система ТОиР, используемая на данном предприятии, подразумевает использование системы ППР и выполнение ремонтов по фактическому состоянию оборудованию.

Ключевые слова : система технического обслуживания и ремонта, работоспособность, насос, надежность, отказ, готовность.

Основная часть : Современное состояние динамического оборудования нефтеперерабатывающих и нефтехимических предприятий Российской Федерации характеризуется как нестабильное. Основными причинами нестабильности является длительное нахождение в эксплуатации (большая часть оборудования эксплуатируется более 30 лет; при этом увеличивается рост отказов по причине неудовлетворительного состояния оборудования) и низкий уровень производительности ремонтных цехов, не позволяющий своевременно восстанавливать работоспособность.

Поскольку система технического обслуживания и ремонта (далее — ТОиР) включает комплекс технологических операций и организационных действий по поддержанию или восстановлению работоспособности объекта при использовании по назначению, ожидании, хранении и транспортировании (техническое обслуживание) [1], то важными задачами оптимизации являются выбор такой системы ТОиР, которая позволила бы обеспечить безопасность и эффективность эксплуатации имеющегося насосного оборудования, с учетом физического износа оборудования и внутренних резервов предприятия.

В сложившейся ситуации актуальным становится совершенствование системы технического обслуживания и ремонта динамического оборудования, ориентированной на безотказность. Обусловлено это как тем фактором, что оборудование предприятий нефтепереработки и нефтехимии относится к опасным производственным объектам [2], инцидент или авария на котором может иметь непредсказуемые последствия, так и простой технологической установки приводит к экономическому ущербу для предприятия. Совершенствование и оптимизация системы ТОиР возможно с разных позиций [3, 4, 5, 6], но решающими критериями являются безопасность оборудования при эксплуатации и экономические факторы.

В рамках исследовательской работы была проведена оценка критичности насосного оборудования с применением системы категорирования. Как показывает практика для насосного оборудования наиболее подходит методика оценки критичности отказов, основанная на системе категорирования. Проводя мониторинг различных параметров, характеризующих работу оборудования, можно вовремя обнаружить изменение технического состояния машины, провести техническое обслуживание и скорректировать график ремонта. Так к I категории критичности, относится машинное оборудование, требующее пристального внимания, с критическим уровнем технического риска, уникальное, не имеющее резерва оборудование, а также занимающее ключевые позиции в технологическом процессе.

Для исследования была выбрана группа насосного оборудования, относящаяся к I категории критичности, включающая 50 ед. оборудования и 106 ремонтов за исследуемый период (таблица 1).

Таблица 1

Общие сведения о выполненных ремонтах в период наблюдения с 2019–2020 гг.

|

Категория критичности |

Количество единиц насосного оборудования |

Количество выполненных ремонтов в период наблюдения |

Доля ремонтов, приходящих на соответствующие категории критичности в период наблюдения | ||

|

всего |

плановых ремонтов |

внеплановых ремонтов | |||

|

I |

50 |

106 |

17 |

89 |

9 % |

|

II |

210 |

380 |

103 |

277 |

31 % |

|

III |

408 |

524 |

164 |

360 |

42 % |

|

IV |

258 |

233 |

76 |

157 |

19 % |

|

Итого |

926 |

1243 |

360 |

883 |

100 % |

Сведения о наиболее часто выполняемых ремонтных операциях о I категории критичности насосного оборудования, представлены в таблице 2.

Таблица 2

Общие сведения о наиболее часто выполненных ремонтных операциях I категории критичности насосного оборудования

|

Выполненные ремонтные операции |

Доля, % |

|

Центровка валов при нарушении соосности |

36 % |

|

Замена подшипников качения |

27 % |

|

Ремонт торцового уплотнения |

13 % |

|

Другие ремонтные операции (устранение дисбаланса, течи через уплотнения и др.) |

24 % |

Для оборудования I категории критичности за период наблюдения было выполнено 106 ремонтов в период 2019–2020 гг., из которых 84 % ремонта было выполнено внепланово. Модели (типы) насосов, эксплуатирующиеся на данном предприятии сгруппированы по группам и представлены в таблице 3.

HGUR — центробежный нефтяной насос;

БЭН — центробежный электрический герметичный насос;

НПС, НСД — нефтяной секционный с плоским разъемом корпуса;

НК — нефтяной консольный для нефтепродуктов до +400°С;

ТКА — центробежный нефтяной консольный насос;

ЦГ — центробежный электрический герметичный насос;

ПДГ — паровой поршневой насос.

Таблица 3

Общие сведения о количественной составе выполненных ремонтов I категории критичности насосного оборудования

|

Группы моделей насосов |

Внеплановые ремонты |

По графику ППР |

Общее количество ремонтов |

|

HGUR |

26 |

4 |

30 |

|

БЭН |

- |

2 |

2 |

|

НД |

- |

1 |

1 |

|

НК |

7 |

4 |

11 |

|

НКВ |

29 |

1 |

30 |

|

НПС |

11 |

- |

11 |

|

НСД |

5 |

1 |

6 |

|

ПДГ |

- |

1 |

1 |

|

ТКА |

8 |

3 |

11 |

|

ЦГ |

3 |

- |

3 |

|

Итого |

89 |

17 |

106 |

|

доля ремонтов, % |

84 % |

16 % |

- |

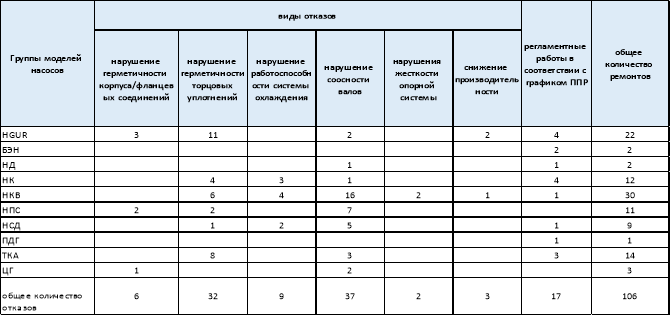

По результатам исследований были определены виды отказов, возникающие в ходе эксплуатации в период наблюдений, представлено в таблице 4.

Таблица 4

Общие сведения о видах отказов

Распределение видов отказов работоспособности насосов I категории критичности представлено на рисунке 1.

Рис. 1 Распределение видов отказов работоспособности насосов

На следующем этапе работы определено время простоя насосного оборудования в ремонте. В данной работе время простоя определялось с момента вывода из эксплуатации до момента ввода в эксплуатацию (таблица 5).

Поскольку надежность является основным требованием к эксплуатации оборудования, эксплуатирующимся на опасном производственном объекте [7, 8], и комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать в себя безотказность, ремонтопригодность, восстанавливаемость, долговечность, сохраняемость, готовность или определенные сочетания этих свойств [9], в работе был произведен расчет и выполнен анализ показателей надежности для насосов выбранной категории.

Основными показателями безотказности оборудования является следующие показатели:

Р(t) — вероятность безотказной работы, это вероятность того, что в пределах заданной наработки или заданном интервале времени отказ объекта не возникает;

Мо — механическая готовность отдельных видов оборудования, %;

Кснмр — средняя наработка (оборудования) между ремонтами, час;

Кснмо — средняя наработка (оборудования) между отказами, час.

Таблица 5

Общие сведения о времени простоя насосного оборудования в ремонте

|

Группы моделей насосов |

время простоя, час |

Общее количество времени простоя по видам работ, час | ||||

|

Центровка валов при нарушении соосности |

Замена подшипников качения |

ремонт торцового уплотнения |

регламентные работы в соответствии с графиком ППР |

прочие виды работ | ||

|

HGUR |

450 |

312 |

800 |

288 |

262 |

8808 |

|

БЭН |

68 |

220 | ||||

|

НД |

144 | |||||

|

НК |

72 |

288 |

384 |

288 | ||

|

НКВ |

1392 |

744 |

216 |

216 |

0 | |

|

НПС |

528 |

144 |

216 | |||

|

НСД |

384 |

72 |

72 | |||

|

ПДГ |

72 | |||||

|

ТКА |

144 |

552 |

240 | |||

|

ЦГ |

168 |

72 | ||||

|

Общее количество времени простоя по видам работ, час |

3138 |

2396 |

1236 |

1272 |

766 | |

|

Доля времени простоя, % |

36 % |

27 % |

14 % |

14 % |

9 % | |

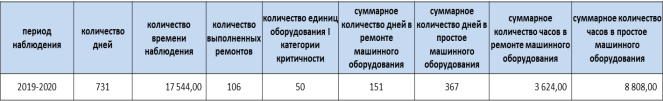

По результатам исследовательской работы была собрана общая информация, представленная в таблице 6.

Таблица 6

Общие сведения о времени простоя насосного оборудования в ремонте

По результатам исследовательской работы были произведены расчеты показателей надежности, представлены в таблице 7.

Таблица 7

Основными показателями безотказности оборудования

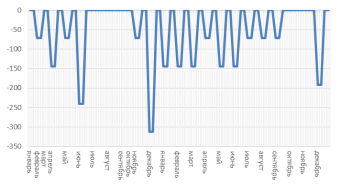

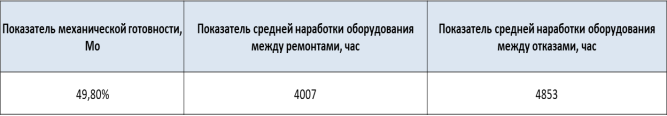

Вероятность безотказной работы насосного оборудования каждой группы определена по методике расчета показателей надежности по статистическим данным [10], и представлена в виде графиков зависимости вероятности безотказной работы от наработки на отказ на рисунке 2. Необходимо отметить, что для групп БЭН и НД выбран экспоненциальный закон распределения, что позволяет провести дальнейшие исследования в области надежности, но для остальных групп насосов выбор закона распределения отказов требует дополнительных исследований.

Рис. 2. Зависимость вероятности безотказной работы Р(t) от наработки t для группы насосов

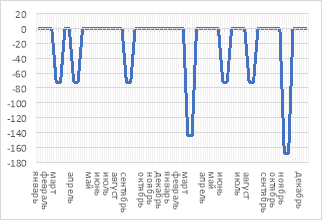

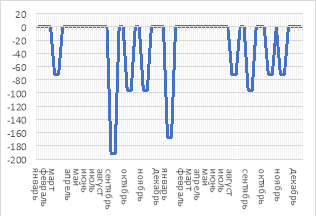

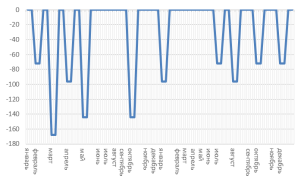

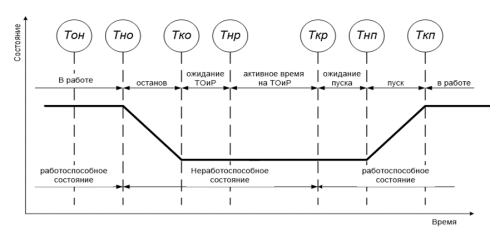

Для оценки и визуализации периода неработоспособного состояния насосного оборудования использована типовая диаграмма циклов ремонтных работ (рисунок 3).

Рис. 3. Типовая диаграмма циклов ремонтных работ: Тон — время обнаружения неисправности; Тно — время начала останова; Тко — время конца останова; Тнр — время начала ремонта; Ткр — время окончания ремонта; Тнп — время начала пуска; Ткп — время окончания пуска

|

|

|

|

Группа насосов модели НПС |

Группа насосов модели ТКА |

|

|

|

|

Группа насосов модели HGUR |

Группа насосов модели НК |

Рис. 4. Диаграмма циклов ремонтных работ

На рисунке 4 представлены циклы ремонтных работ каждой группы насосов в период наблюдения, позволяющие определить интенсивность и продолжительность ремонтного процесса.

Проведенные исследования показали, что принятая на предприятии система ТОиР требует оптимизации, поскольку интенсивность отказов, механическая готовность и другие показатели эксплуатационной надежности требуют принятия мер для улучшения. Большое время нахождения в простое свидетельствуют о недостаточности производственных мощностей для восстановления работоспособности оборудования, что в свою очередь связано с недостаточным планированием ремонтных работ. В настоящей статье рассмотрены ремонтные работы оборудования только I категории критичности, а это 9 % общего объема выполненных ремонтных операций, и предварительный вывод относительно выбора направлений оптимизации склоняется для данного предприятия в расширение производственных площадей для выполнения ремонтных работ, приобретения расширенного перечня ремонтного оборудования и наращивания численности ремонтного персонала.

Заключение:

Совершенствование системы ТОиР для каждого предприятия индивидуально, в зависимости от «слабых» мест, которые определяются на основании расчетов и анализа результатов хозяйственной деятельности предприятия. Для рассматриваемого предприятия результаты расчетов показателей надежности насосного оборудования показывают низкие значения механической готовности, наработки между отказами и ремонтами, что не отвечает требованиям производства, и соответственно оптимизация системы ТОиР должна быть направлена на улучшение данных показателей.

Литература:

- ГОСТ 18322–2016. Межгосударственный стандарт. Система технического обслуживания и ремонта техники. Термины и определения.

- Федеральный закон от 21.07.1997 N 116-ФЗ «О промышленной безопасности опасных производственных объектов» (последняя редакция).

- M. A. Bikmukhametova, R. B. Tukaeva, A. T. Bikmukhametov. Risk-oriented approach to problem of centrifugal pumps reliabilization during operation // Conference «Actual Issues of Mechanical Engineering» (AIME 2018). P. 90–94.

- Бикмухаметова М. А., Мейзлер М. А. Анализ технического состояния насосного оборудования нефтеперерабатывающих предприятий // Современные технологии в нефтегазовом деле- 2018: сб. тр. междунар. науч.-техн. конф. 2-х т. / ОктФ УГНТУ. — Уфа, 2018. — Т. 2. — С. 163–166.

- Бобровицкий В. И., Сидоров А. В. Совершенствование системы ТОиР оборудования в условиях централизации ремонтной службы предприятия // Вибрация машин: измерение, снижение, защита. — Донецк: ДонНТУ, 2011. — № 1 (24). — С. 23–28.

- Материалы отраслевого совещания гл. механиков НП и НХ предприятий России и СНГ /Стратегия эксплуатации, технического обслуживания, проведения остановочных и капитальных ремонтов объектов на нефтеперерабатывающих и нефтехимических предприятиях М: ЦНИИТ-Энефтехим, 2015. — 438 с.

- Положение о системе ТОиР технологического оборудования предприятий нефтеперерабатывающей и нефтехимической промышленности. Приказ Миннефтехимпрома СССР N 561 от "30" июня 1982 г.

- Приказ Ростехнадзора от 15.12.2020 № 533 об утверждении Федеральных норм и правил в области промышленной безопасности «Общие правила взрывобезопасности для взрывоопасных химических, нефтехимических и нефтеперерабатывающих производств».

- ГОСТ Р 27.102–2021. Надежность в технике. Термины и определения.

- Капур К., Ламберсон Л. Надежность и проектирование систем. Издательство «МИР» Москва, 1980. — 610 с.