В статье авторы разбирают инновационные методы контроля технического состояния НПС.

Ключевые слова: инновация, контроль, состояние.

Основное оборудование НПС подвержено жесткому влиянию окружающей среды и интенсивному воздействию коррозии. Также скорейшему износу подвержены детали и узлы оборудования, испытывающие вибрационные и динамические нагрузки. Для выявлений дефектов используют диагностику оборудования и по ее результатам дают заключение о необходимости ремонта [16].

Можно выделить основные виды разрушений оборудования:

– механический износ;

– коррозийные повреждения;

– изломы и деформации;

– эррозионно-кавитационные повреждения

– коррозионно-механические повреждения.

Для определения контроля свойств материала и конструктивных параметров производят расчеты твердости металла и толщины стенок.

Основные методы технологического контроля НПС:

– магнитометрический;

– акустико-эмиссионный;

– ультразвуковой;

– капиллярный;

– магнитный.

- Магнитометрический метод (метод магнитной памяти металла) обуславливается использованием остаточной намагниченности металла.

Данный метод дает возможность оценивать напряженно-деформированное состояние оборудования. Метод применяется при диагностировании корпусов такого оборудования как:

– Магистральные насосы;

– Подпорные насосы;

– фильтров-грязеуловителей;

– предохранительных клапанов;

– аппаратов системы сглаживания волн давления;

– регуляторов давления.

Поверхность проверяемого оборудования должны быть очищена от масла и грязи, зачистка металла и подготовка поверхности не требуется. На проверяемом оборудовании чертят разметку.

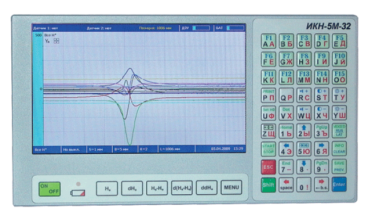

- Диагностирование осуществляется датчиком прибора (рисунок 1) вдоль линии, начерченной на диагностируемом оборудовании, и фиксируются скачки значения напряженности, что указывает на концентрацию остаточных напряжений.

Рис. 1. Прибор для измерения концентрации напряжений ИКН-5М-32

- Акустико-эмиссионный метод основан на регистрации и рассмотрении акустических волн, которые возникают при росте трещин и пластической деформации в объектах, нагруженных внутренним давлением. Данный метод применим только для оборудования, чье внутреннее давление разрешено нагружать не менее 1,05–1,1 от величины рабочего.

При испытании оборудования методом АЭ применяется многоканальная система типа «A-line 32D» (рисунок 2), а также похожая аппаратура.

Рис. 2. многоканальная система типа A-line 32D

- Ультразвуковой метод (УЗК) — используют для обнаружения внутренних дефектов:

– валов насосов

– корпусов насосов

– емкостей

– клапанов

– отдельных сварных швов оборудования

Данный метод основан на регистрации эхо-сигналов от дефектов, которые происходят при генерации зондирующих импульсов. Для диагностирования ультразвуковым методом используют ультразвуковые дефектоскопы УД2–12, УД2–70 (рисунок 3) и другие.

Рис. 3. ультразвуковые дефектоскопы типа УД2–12, УД2–70

- Капиллярный метод диагностики обусловлен проникновением индикаторных жидкостей в поверхностные и сквозные несплошности материала. При данном методе выявляются дефекты типа поверхностных и сквозных трещин и пор. Для проведения диагностики капиллярным методом используют пенетранты в аэрозольной упаковке типа MAGNAFLUX (рисунок 4).

Рис. 4. Пенетранты в аэрозольной упаковке типа MAGNAFLUX

Для обеспечения исправности, надежности, долговечности и повышения эксплуатационных свойств быстроизнашивающихся деталей можно использовать технологии восстановления, так называемую реновацию, которая позволяет в короткие сроки и с малыми затратами восстановить и повысить эксплуатационные свойства деталей.

Данный метод позволяет сократить количество операции обработки, в сравнении с изготовлением новых частей, в 3–8 раз. Также важное достоинство метода это — низкая металлоемкость. Требуется в 20–30 раз меньше металла для восстановления частей, чем для изготовления новых.

Данный метод способствует проведению качественного ремонта, улучшению характеристик и обеспечиванию длительную эксплуатацию, что в свою очередь позволяет экономить средства и стимулирует применение данных технологий на новых деталях.

Для выбора способа наплавки или упрочнения детали, мало знать продолжительность срока службы детали до допустимого износа, нужно знать сроки службы новых и восстановленных изделий руководствуясь коэффициентом износостойкости.

В настоящее время известно более 40 способов наплавки, использующихся в промышленности.

Срок окупаемости данного метода составляет 0,8–0,9 года.

При ремонте оборудования, используемого в области перекачки, с применением композитных материалов, используют анаэробные уплотняющие и фиксирующие материалы.

Анаэробные материалы обладают свойством моментально затвердевать между деталями и надежно уплотнять и герметизировать резьбу. Выбор полимерного материала для восстановления вала зависит от условий работы, нагрузки, диапазона рабочих температур, воздействия химически агрессивных сред, а также конструктивных особенностей (наличие шпоночных пазов, шлицов и т. д.]. При наличии исходной информации следует выбрать полимерный материал, имеющий соответствующие технические характеристики.

Нанесение ремонтного материала осуществляется на малой скорости (V=0,3-l,2 м/мин) при помощи специального инструмента — шпателя. Температура воздуха при работе с металлополимером не должна быть ниже 18°С. Нанесение может осуществляться в несколько этапов, в зависимости от величины нанесенного слоя.

Первый этап — на восстанавливаемую поверхность наносится небольшое количество полимерного материала, который втирается в поверхность.

Второй этап — сразу после втирания первого тонкого слоя на поверхность вала наносится слой металлополимера необходимой толщины и выравнивается шпателем.

После нанесения полимерного материала восстановленный вал должен иметь диаметр, превышающий номинальный для того, чтобы была возможна последующая токарная обработка. После частичной полимеризации (через 2 часа при температуре 20°С) восстановленный вал можно обработать на токарном станке. После полной полимеризации (через 24 часа) отремонтированный узел может быть введен в работу.

Данная обработка осуществляется алмазными или эльборовыми инструментами.

Исходя из этого можно сделать вывод, что рассмотренные выше технологии применяемые при ремонте оборудования могут использоваться с целью уменьшения ресурсных и трудовых затрат.

Литература:

- Эксплуатация механо-технологического оборудования: курс лекций/Земенков Ю. Д., С. Ю. Подорожников, В. В. Голик, М. Ю. Земенкова, С. М. Чекардовский, К. С. Воронин, В. А. Иванов, М. А. Александров, В. А. Петряков, Р. А. Мамадалиев. Тюмень, 2019.

- Энергомеханическое оборудование перекачивающих станций нефтепродуктопроводов: учебное пособие для студентов вузов, обучающихся по направлению подготовки специалистов 131000 «Нефтегазовое дело» / Ю. Д. Земенков [и др.]; под ред. Ю. Д. Земенкова; ТюмГНГУ. — Тюмень: ТюмГНГУ, 2014. — 404 с.