В статье авторы пытаются определить оптимальную форму топливного брикета с точки зрения площади контакта с окислителем.

Ключевые слова: форма топлива, брикеты, горение.

Одним из направлений научно-технических разработок в энергетики является изучение свойств сжигаемого топлива и способов его усовершенствования. Нововведениями пытаются добиваться различных показателей, таких как уменьшение вредных выбросов, повышение теплоты и полноты сгорания, изменение температуры воспламенения и т. п. Одной из платформ для создания топлива с требуемыми эффектами является брикет.

Брикеты получили распространение по двум причинам. Во-первых, они позволяют менять состав готового продукта. При помощи измельченных компонентов, определенной пропорции и связующего компонента можно получать брикеты достаточной прочности с требуемыми свойствами. Во-вторых, в состав брикетов можно включать компоненты, признанные отходами на других производствах, как-то угольная мелочь, нефтешламы, обрезки бумаги и т. д. [1]

Несмотря на то, что основное влияние на формы брикета оказывает именно его состав и способ изготовления, форма брикета так же играет значимую роль в процессе горения. Очевидно, что поддерживать определенный режим горения и заданные параметры невозможно на топливе различных фракций и форм. Скорость горения и объемы выделяющихся летучих соединений будут в разы отличаться в зависимости от площади контакта с окислителем в очаге горения.

В связи с этим произведена оценка наиболее подходящих форм брикета исходя из двух факторов. Первый это техническая возможность реализации данной формы в масштабах, приемлемых для поточного производства. Второй это наибольшая площадь поверхности при равной массе. Для оценки второго фактора применим метод нахождения удельных величин. Принимая, что плотность топлива одинакова для всех форм, необходимо найти удельный показатель площади поверхности, то есть разделить площадь поверхности на объем топлива. Таким образом, можно оценить разные формы брикета и понять, в каком случае будет достигнут наибольший контакт поверхности топлива с окислителем.

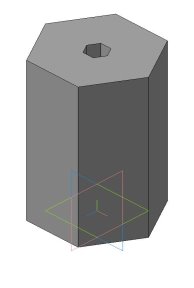

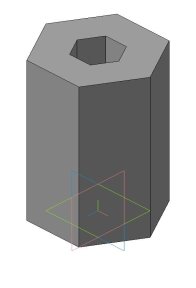

Для изучения был смоделирован ряд форм, причем для сопоставимости результатов все формы имеют правильное основание, вписанное в окружность диаметром 100 мм, и высоту 150 мм. Кроме этого, была произведена оценка этих же форм со сквозным отверстием через всю высоту формы. Отверстие в основании имеет ту же фигуру, что и изучаемая форма, однако вписано в окружность либо 40 мм, либо 20 мм. Формы приведены в таблице 1.

Таблица 1

|

|

|

|

|

1 Параллелепипед |

2 Параллелепипед с отв. 20 мм |

3 Параллелепипед с отв. 40 мм |

|

|

|

|

|

4 Призма трехгранная |

5 Призма трехгранная с отв. 20 мм |

6 Призма трехгранная с отв. 40 мм |

|

|

|

|

|

7 Цилиндр |

8 Цилиндр с отв. 20 мм |

9 Цилиндр с отв. 40 мм |

|

|

|

|

|

10 Призма шестигранная |

11 Призма шестигранная с отв. 20 мм |

12 Призма 6 шестигранная с отв. 40 мм |

По результатам замеров объемов и площадей поверхностей форм, а также вычисления удельной площади была составлена таблица 2.

Таблица 2

Характеристики форм

|

Параметр |

V, мм 3 |

S, мм 2 |

S/V |

|

параллелепипед |

750,00 |

524,26 |

0,70 |

|

параллелепипед с отв 0,2 |

720,00 |

605,00 |

0,84 |

|

параллелепипед с отв 0,4 |

630,00 |

677,97 |

1,08 |

|

трехгранник |

478,14 |

454,66 |

0,95 |

|

трехгранник с отв 0,2 |

467,65 |

530,01 |

1,13 |

|

трехгранник с отв 0,4 |

409,20 |

600,16 |

1,47 |

|

цилиндр |

1 178,10 |

628,32 |

0,53 |

|

цилиндр с отв 0,2 |

1 130,97 |

714,28 |

0,63 |

|

цилиндр с отв 0,4 |

989,60 |

791,68 |

0,80 |

|

шестигранник |

974,28 |

579,90 |

0,60 |

|

шестигранник с отв 0,2 |

935,31 |

664,71 |

0,71 |

|

шестигранник с отв 0,4 |

818,39 |

739,12 |

0,90 |

Анализируя таблицу, можно сделать следующие выводы. С увеличением размера внутреннего отверстия, увеличивается и удельная площадь на 1 м 3 топлива. С уменьшением числа граней улучшаются показатели по относительной площади.

Таким образом, из представленных в исследование форм наиболее подходящей и удобной для сжигания будет трехгранная призма с отверстием диаметром в 40 мм.

Литература:

- Табакаев Роман Борисович, Казаков Александр Владимирович, Заворин Александр Сергеевич Твёрдое композитное топливо из низкосортного сырья (технологический аспект) // Известия ТПУ. 2014. № 4.