Управление производственными системами на машиностроительных предприятиях осуществляется, главным образом, за счет формирования производственного расписания загрузки технологического оборудования. В условиях производства производственное расписание подвержено действию случайных возмущений: отказ оборудования, отсутствие требуемого ресурса, поломка инструмента, изменение производительности технологического оборудования и возмущений, связанных с изменением портфеля заказов. Случайные возмущения, как правило, приводят к срыву производственного расписания. Это в свою очередь влияет на себестоимость выпускаемой продукции. Следовательно, задача составления производственного расписания, при котором влияние случайных возмущений будет минимально, является актуальной задачей.

В качестве оценки влияния случайных возмущений использовали отклонение от производственного расписания.

При составлении производственного расписания нами использовались эвристические правила. Каждая эвристика включает в себя правило выбора очередной операции и правило ее назначения на определенную машину.

Комбинируя эвристики на каждом шаге синтеза производственного расписания, строили допустимое решение. Учитывая случайные возмущения при синтезе производственного расписания, получали разное время выполнения заказа. Для реализации предложенного метода составления производственного расписания нами разработана программа на языке С# в Visual Studio.

В разработанной программе модель производства представляется в виде сети Петри. Сеть Петри представляет собой двудольный ориентированный граф, состоящий из вершин двух типов — позиций и переходов, соединённых между собой дугами. В позициях могут размещаться маркеры(детали), способные перемещаться по сети.

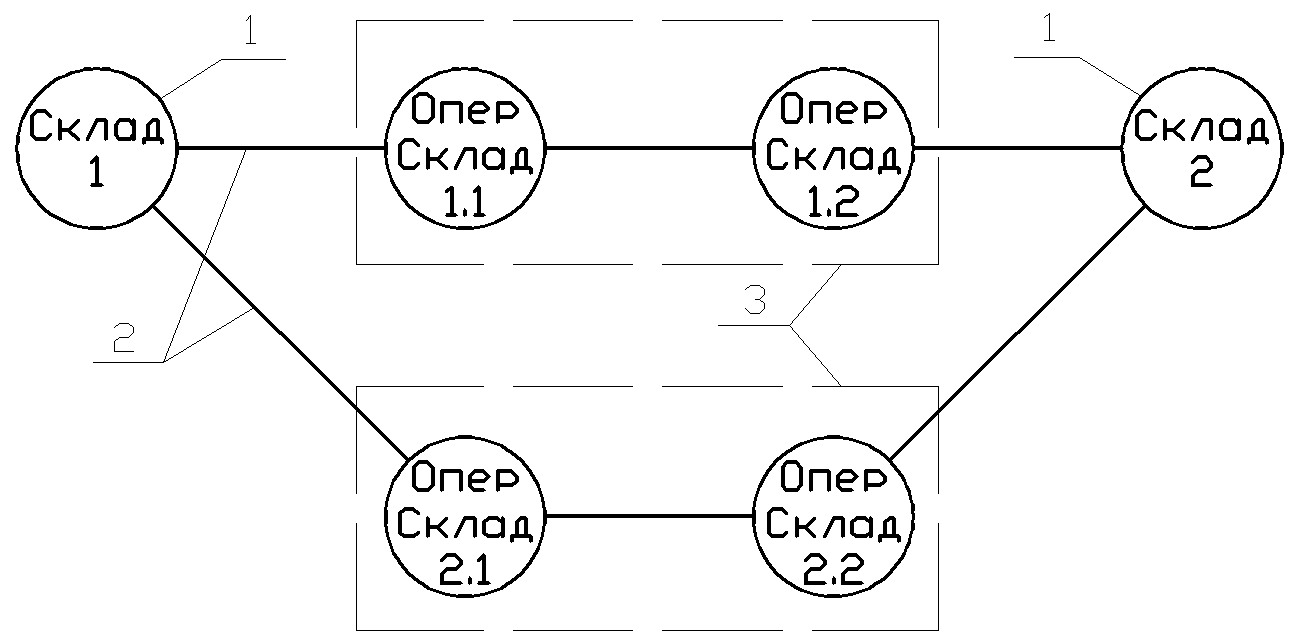

Все технологическое оборудование делиться на три типа - транспортные устройства, обрабатывающие устройства и накопительные устройства. Такое деление обусловлено различным представлением каждого оборудования в сетях Петри (рис. 1).

Рис. 1. Представление оборудования в сетях Петри

1 – накопительные устройства, 2 – транспортные устройства, 3 - обрабатывающие устройства

Влияние случайных возмущений на технологический процесс в разработанной модели реализуется путем изменения спроектированной сети Петри. Определенные переходы и позиции сети Петри могут «выходить из строя» с вероятностью, заданной пользователем на основании реального технологического процесса и на время необходимое для ремонта технологического оборудования – это и приводит к изменению сети.

Проведя оценку состояния системы на начальный момент пользователь выбирает приоритеты эвристических правил, действующих на каждом переходе и позиции. В соответствии с приоритетами этих правил на каждом участке программа осуществляет один из возможных переходов для выбранного маркера сети. В реальном технологическом процессе это эквивалентно выбору детали и одной из веток технологического маршрута для ее обработки.

- База эвристических правил[1, с. 16]:

- выбирается операция с наименьшим временем окончания обслуживания на предыдущей стадии;

- выбирается машина, на которой обслуживание данной операции закончится раньше, чем на других машинах;

- выбирается операция с наибольшим временем окончания обслуживания на предыдущей стадии;

- выбирается операция с наименьшим временем окончания обслуживания на текущей стадии;

- выбирается операция с наибольшим временем окончания обслуживания на текущей стадии;

- выбирается операция с наименьшим временем длительности всех работ;

- выбирается операция с наибольшим временем длительности всех работ;

- выбирается операция с наименьшим временем длительности оставшихся работ;

- выбирается операция с наибольшим временем длительности оставшихся работ;

- выбирается деталь из партии с более ранним сроком выполнения заказа.

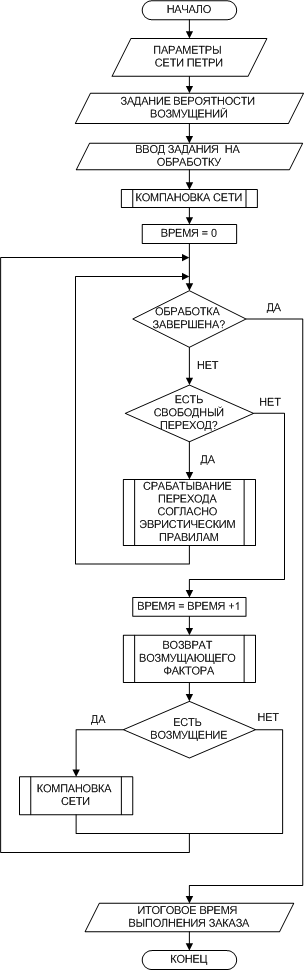

Блок схема программы моделирования технологического процесса приведена на рисунке 2.

В параметры сети Петри входят:

1. графическое задание сети Петри согласно технологическому процессу (рис. 1);

2. задание длительности срабатывания каждого перехода, которая является моделью времени обработки или транспортирования детали;

3. задание емкости каждой позиции, которая является моделью реальной емкости склада деталей или оперативного склада оборудования.

Ввод задания на обработку детали:

- тип заготовки;

- количество;

- маршруты обработки;

- стадия готовности (возможно, что часть заготовок уже находится в промежуточной стадии обработки);

- время выполнения заказа.

Задание вероятности возмущений включается в себя определение вероятности выхода из строя позиции или перехода сети Петри.

Для выбора оптимального сочетания эвристических правил используется генетический алгоритм. Генетический алгоритм представляет собой метод, отражающий естественную эволюцию методов решения проблем и в первую очередь задач оптимизации. Генетические алгоритмы — процедуры поиска, основанные на механизмах естественного отбора и наследования. В них используется эволюционный принцип выживания наиболее приспособленных особей. Они имеют преимущество в сравнении с традиционными методами оптимизации. В частности, генетические алгоритмы [3]:

- обрабатывают закодированную форму параметров задачи;

- осуществляют поиск решения исходя из некоторого множества точек пространства возможных решений;

- используют только целевую функцию;

- применяют вероятностные правила выбора.

Рис. 2. Блок схема программы моделирования

Первоначальная настройка эвристических правил может осуществляться пользователем для создания начальной популяции. В качестве целевой функции используется минимальное итоговое время выполнения заказа. Для реализации генетических алгоритмов в .NET Framework использовалась библиотека Genetic [2].

Результатом синтеза производственного расписания является комбинация эвристик, при которой время выполнения заказа минимально с учетом влияния случайных возмущений.

Литература:

- Секаев В. Г. Модели и методы планирования загрузки оборудования участка ГПС при решении задач оперативного управления [Текст] : автореферат диссертации на соискание ученой степени канд. техн. наук : 05.13.01 / В. Г. Секаев - Новосибирск, 2006. - 21 с.

- Библиотека для реализации генетических алгоритмов в .NET Framework 2.0 - http://jenyay.net/Programming/Genetic

- Рутковская Д., Пилиньский М., Рутковский Л. Нейронные сети, генетические алгоритмы и нечеткие системы: Пер. с Польск. И.Д. Рудинского. — М.: Горячая линия — Телеком, 2006. — 452 с.