Что такое автоматизация? Автоматизация — одно из направлений научно-технического прогресса, использующее саморегулирующие технические средства и математические методы с целью освобождения человека от участия в процессах получения, преобразования, передачи и использования энергии, материалов, изделий или информации, либо существенного уменьшения степени этого участия или трудоёмкости выполняемых операций. [1]

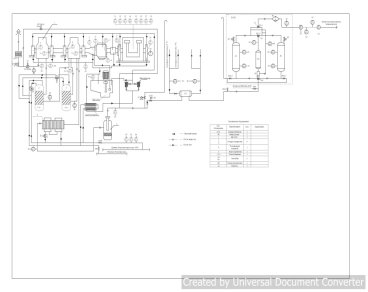

В наше время автоматизация занимает из самых первых мест в мире в промышленности. А для чего вообще нужна автоматизация?! Автоматизация нужна для более высокой производительности труда, улучшения качества продукции, оптимизации процесса управления, уменьшению вреда здоровья человека от опасных производств. Для более наглядности рассмотрим автоматизацию технологического процесса в моей работе. На рисунке 1 представлена функциональная схема автоматизированной системы управления процесса компримирования воздуха компрессором ЦК 135/8 и осушки его на установке БОВ1 типа DRE/E2000.

Рис. 1. Функциональная схема автоматизированной системы управления процесса компримирования воздуха компрессором ЦК 135/8 и осушки его на установке БОВ1 типа DRE/E2000

- Описание технологического процесса.

Атмосферный воздух по всасывающему трубопроводу засасывается компрессором через фильтр поз. А1/1 расположенный в камере фильтров, проходит через кассеты фильтра и далее к первому рабочему колесу турбокомпрессора. Компрессор является турбомашиной центробежного типа, где повышение давления газа происходит за счет использования скоростного напора, получаемого в каналах рабочего колеса при вращении ротора, и перевода его в статическое давление в каналах диффузоров.

Процесс сжатия воздуха происходит следующим образом: после первого рабочего колеса воздух проходит через лопаточный диффузор, попадает в холодильник первой ступени и там охлаждается, далее через направляющий аппарат в диафрагме на всасывание второго рабочего колеса. Этот цикл составляет одну ступень сжатия. Компрессор имеет 3 ступени сжатия. Воздух проходит последовательно 6 рабочих колес, получая соответствующее повышение давления в каждой ступени сжатия. После каждой ступени сжатия воздух охлаждается в промежуточных кожухотрубных воздухоохладителях с оребренными трубками оборотной водой, циркулирующей по трубкам до температуры не более 70 ºС [2].

После третьей ступени сжатый воздух по нагнетательному трубопроводу поступает в концевой воздухоохладитель, где охлаждается водой, циркулирующей по трубкам охладителя до температуры не более 70ºС. Далее воздух проходит буфер-влагоотделитель циклонного типа, где освобождается от капельной влаги методом центробежной сепарации. Благодаря тангенциальному расположению входного штуцера воздух внутри влагоотделителя движется по винтовой линии. Возникающая при этом центробежная сила прижимает капли влаги к стенкам корпуса, откуда влага стекает на дно влагоотделителя, а затем через дренажный вентиль по трубопроводу отводится в ливневую канализацию.

Сжатый до давления 6,8 bar, воздух после влагоотделителя компрессора ЦК 135/8 поступает в нагнетательный коллектор и в теплообменник поз.15–1. Воздух в теплообменнике поз. 15–1 охлаждается антифризом параметром 7 оС (или параметром минус 4 0С) до температуры не более 35 оС. При охлаждении воздуха в теплообменнике поз. 15–1 происходит конденсация содержащейся в нем влаги. Уносимая потоком воздуха часть влаги дополнительно конденсируется за счет дросселирования и сливается через дренажные вентиль поз.ВЗ12 после теплообменника. С коллектора осушенный воздух распределяется по заводам и цехам-потребителям.

Компрессор оснащен системой автоматического регулирования и защиты от помпажа. Автоматическое регулирование осуществляется контроллером, включающим в себя модуль антипомпажного регулирования и модуль автоматического регулирования процесса компримирования. Автоматическое регулирование давления воздуха в цеховом коллекторе осуществляется контроллером путем изменения положения дроссельной заслонки на всасывании поз.PV-26/2А.

Модуль антипомпажного регулирования, входящий в состав регулятора, определяет положение рабочей точки соответствующего компрессора на его газодинамической характеристике и обеспечивает:

− регулирующее воздействие, предотвращающее приближение рабочей точки компрессора к зоне помпажа во время медленных возмущений;

− ступенчатое воздействие на антипомпажный клапан поз.FV-26/1А во время быстрых возмущений, предотвращающее попадание компрессора в помпаж;

− регулирующее воздействие, вступающее в действие, если компрессор все-таки попал в помпаж, предотвращающее повторение помпажных хлопков.

В пусковой период до стабилизации технологических параметров (температуры воздуха, масла и подшипников) воздух с нагнетания через открытый антипомпажный клапан поз.FV-26/1А попадает на всасывание компрессора и через электрозадвижку поз.В-4а сбрасывается в атмосферу.

По мере загрузки регулирующий клапан поз.В-4а постепенно закрывается, антипомпажный клапан поз.FV-26/1А прикрывается до тех пор, пока рабочая точка компрессора не достигнет линии контроля помпажа.

Управление дроссельной заслонкой поз.PV-26/2А и антипомпажным клапаном поз.FV-26/1А можно также осуществлять в ручном режиме, однако при возникновении опасности помпажа регулятор переключится в автоматический режим и откроет антипомпажный клапан поз.FV-26/1А на величину, необходимую для предотвращения помпажа компрессора.

Для предотвращения обратного потока воздуха после влагоотделителя установлен обратный клапан.

После теплообменника поз.15–1, охлажденный воздух поступает в блок осушки воздуха БОВ1 типа DRE/Е2000. Осушенный воздух, проходя через фильтр поз. Ф1, очищается от пыли адсорбента поступает потребителям. Сопротивление фильтров пыли контролируется по прибору. При достижении сопротивления фильтра пыли 1 бар и более он выводится в ремонт для чистки или замены фильтрующих элементов.

Блок осушки воздуха (БОВ1 типа DRE/E2000) состоит из двух попеременно работающих адсорберов поз. А1, В1, электронагревателя поз. Н1 эжектора поз. Э1.

Осушка сжатого воздуха осуществляется за счет поглощения влаги адсорбентом — активным оксидом алюминия.

Управление работой блоков осушки происходит автоматически при помощи программируемого модульного контроллера противоаварийной автоматической защиты (ПАЗ), регистрации и управления/

В то время, когда в одном адсорбере происходит осушка сжатого воздуха, в другом адсорбере идет регенерация адсорбента подогретым воздухом.

Время работы адсорбера не менее 6 часов в зависимости от степени осушки воздуха (температуры точки росы).

Если температура точки росы воздуха после 6 часов работы адсорбера в норме (ниже минус 40 оС) адсорбер продолжает работать, но не более установленного контроллером времени (по настройке), после чего происходит автоматическое переключение подачи воздуха с рабочего адсорбера на отрегенерированный. В рабочем адсорбере начинается фаза регенерации.

Регенерация отработавшего адсорбера происходит следующим образом: небольшая часть сжатого осушенного воздуха, проходя через эжектор поз. Э1 (диффузорный аппарат), засасывает за собой окружающий воздух через всасывающее окно эжектора и поступает в трехсекционный электронагреватель поз. Н1, где нагревается до температуры (180÷210) 0С на поверхности работающих элементов ТЭН, включаемых в работу в момент первоначальной подачи воздуха.

Регулирование температуры осуществляется автоматически путем периодической подачи напряжения на ТЭН.

Нагретый воздух через обратный клапан поз.К12–1 проходит через регенерируемый адсорбер сверху вниз и сбрасывается в атмосферу через открытый выпускной клапан поз.К35–1, К35–2.

При достижении температуры регенерирующего воздуха на выходе из адсорбера 110 оС регенерация завершается, контроллер выключает электронагреватель. В это время начинается фаза охлаждения. Часть осушенного воздуха поступает сверху вниз в регенерируемый адсорбер, завершая фазу охлаждения. Затем давление в адсорбере поднимается до рабочего. Адсорбер готов к работе. Осушенный сжатый воздух используется для работы КИП и А и технологических целей цехами-потребителями.

- Определение технологических параметров, подлежащих защите, сигнализации, блокировки, контролю ирегулированию.

Для защиты оборудования от аварийных ситуаций, надо присвоить некоторым параметрам необходимую защиту, блокировки или сигнализации. В установке компримирования воздуха компрессором ЦК135/8 и осушки его на установке БОВ1 сигнализации и блокировки подлежат следующие технологические параметры: температура подшипников, температура воздуха 1-й, 2-й ступенях нагнетании, а так же температура на нагнетании компрессора, температура масла после охладителя и уровень масла в маслобаке, температура точки росы сжатого воздуха после блока осушки.

Контролю и регулированию подлежат: давление на нагнетании компрессора, давление в адсорберах, исполнение механизма челночного клапана, а так же контролю подлежат те же параметры, что были указаны в параметрах сигнализации.

Заключение. Автоматизация системы управления компримирования воздуха и осушки его обеспечит нам в будущем безопасную работу технологического процесса. Будем ввести учёт производимого сжатого и осушенного воздуха потребителям, а также сможем следить за качеством продукта потребителю.

Литература:

- Wiki [Электронный ресурс]: Автоматизация URL:https://ru.wikipedia.org/wiki/Автоматизация

- Воронецкий А. В. Современные центробежные компрессоры. Издательство: «Премиум Инжиниринг», 2007.-144с.