Приведено описание и обзор процесса обессоливания нефти с помощью электрообессоливающей установки — электродегидратора. Поставлены задачи для решения и построения автоматизации процесса подготовки нефти с позиции системного подхода. Выявлены проблемы на пути модернизации технологических процессов подготовки нефти и предложены пути их решения.

Ключевые слова: первичная установка подготовки нефти, электрообессоливание, установка, нефть, модернизация, автоматизация, системный подход.

An article provides an overview and detailed descripition of the oil desalination process using an electric desalting plant — an electric dehydrator. Tasks for design of an automation of the oil preparation process are set in terms of a system approach. The problems on the modernization way of the oil preparation technological processes are identified and their solutions are proposed.

Keywords: primary installation of oil treatment, desalination, installation, oil, modernization, automation, systematic approach.

В настоящее время в процессе проектирования технологических производств перед инженерами ставятся задачи повышения эффективности работы всей установки, так как требования к качеству товарной нефти является актуальной современной тенденцией нефтеперерабатывающей промышленности.

Поступающая на переработку нефть должна содержать соли не более 5 мг/л, а содержание воды в ней — не более 0,1 % масс, при этом механических примесей вообще не должно быть. Первым этапом переработки нефти на нефтеперерабатывающем заводе всегда является обезвоживание и обессоливание. Так как нефть и вода нерастворимы друг в друге, при их купажировании всегда образуются эмульсии. Эмульсии — это гетерогенные системы, которые состоят из двух жидкостей, одна из которых диспергирована в другой в виде мелких глобул размером более 0,1 мм.

Устойчивость эмульсии воды в нефти зависит от природных веществ — стабилизаторов. Молекула стабилизатора имеет 2 части: олеофильную часть, хорошо растворимую в нефти, и гидрофильную, удерживающаяся на поверхности глобулы. Для того чтобы разрушить эмульсию воды в нефти, ее подогревают, вводят в ее состав специальные вещества — деэмульгаторы и создают мощное переменное электрическое поле. Снижение вязкости нефти и увеличение разности плотностей воды и нефти достигается путем повышения температуры. Деэмульгаторы — это поверхностно-активные вещества, способные вытеснить с поверхности глобул воды, диспергированной в нефти, бронирующую оболочку, состоящую из полярных компонентов, а также частиц парафина и механических примесей. Расход деэмульгаторов составляет 20–100 г на 1 т нефти.

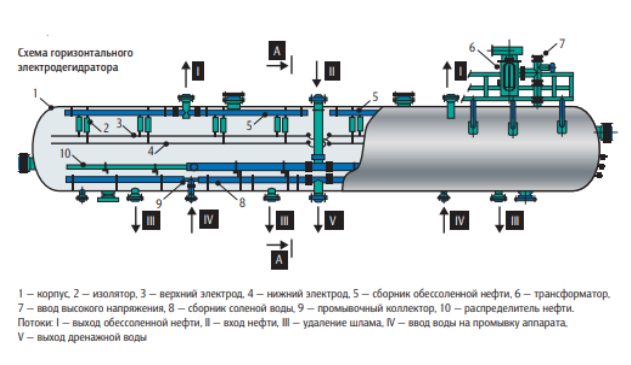

Мощное переменное электрическое поле активизирует перемещение капелек воды вдоль линий силового поля, они соударяются, укрупняются, и вода выпадает из нефти вниз. Комплексный аппарат, в котором происходят одновременно все три процесса, называется горизонтальным электродегидратором (рис.1), а технологическая установка, в которой собраны несколько аппаратов, называется ЭЛОУ — электрообезвоживающая и обессоливающая установка [1].

Рис. 1. Схема горизонтального электродегидратора

Очистка нефти до требуемого уровня обеспечивается в электродегидраторах последовательно в две ступени. Сырая нефть насосом подается через теплообменники в электродегидратор первой ступени. Теплообменник представляет собой набор трубок небольшого диаметра, собранных в пучок. Пучок трубок заключен в кожух, внутри которого прокачивается нагревающая жидкость (например, мазут с температурой 360 °С), а через трубки подается нефть. Нефть нагревается в теплообменнике до температуры 130 °С. При этом снижается ее вязкость и облегчается удаление воды. Для того чтобы при этом из нефти не испарялся бензин, в электродегидраторе поддерживают довольно высокое давление — до 12 атмосфер. В подаваемую нефть вводят деэмульгатор и раствор щелочи, а также до 10 % обессоленной свежей воды. Нефть поступает в аппарат равномерно через распределитель (маточник) и движется вверх через слой уже отстоявшейся ранее воды. Далее нефть попадает в зону слабого электрического поля — между нижним электродом и слоем воды, затем в зону сильного поля между двумя электродами, затем — в зону между верхним электродом и маточником сбора обработанной нефти, из которого нефть выводится в электродегидратор второй ступени, имеющий точно такую же конструкцию. В нем содержание воды и соли снизят еще и доведут до требуемых параметров. Обезвоженная и обессоленная до требуемого уровня нефть поступает далее на установки атмосферной и вакуумной разгонки.

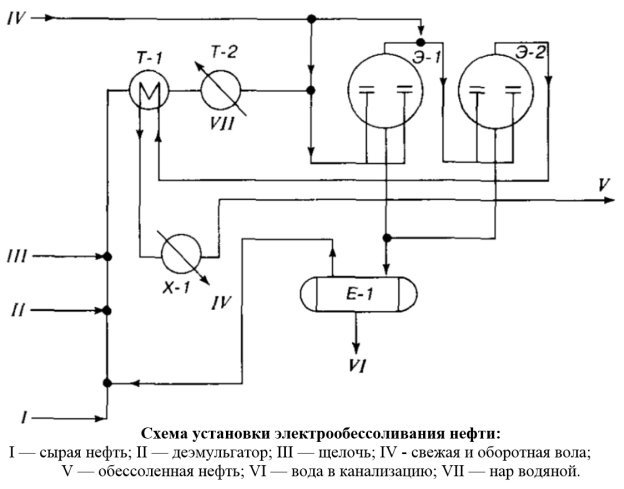

На рисунке 2 представлена принципиальная схема технологической установки подготовки нефти.

Рис. 2. Принципиальная технологическая схема установки электрообессоливания нефти

С целью улучшения производительности, снижения трудозатрат, финансовых потерь, а также снижения аварийности на установках постоянно производится модернизация аппаратов и разработка новых, усовершенствованных систем автоматизации и управления подготовкой нефти.

Главными проблемами в наше время на пути модернизации автоматизации технологических процессов подготовки нефти можно выделить 4 пункта:

1) исследование физических основ разделения, стабилизации и дестабилизации водонефтяных эмульсий;

2) оптимизация, автоматизация и управление процессами обезвоживания и обессоливания нефти;

3) модернизация аппаратов нефтепереработки;

4) усовершенствование автоматизации технологических процессов.

Рассмотрим каждый из этих пунктов более подробно.

Главными проблемами на пути исследования физических основ процессов разделения, стабилизации и дестабилизации эмульсий являются нестабильность, переменный состав дисперсионной эмульсии, переменная температура эмульсии при транспортировке по трубопроводу, наличие свободного газа, выделившегося из нефти при снижении пластового давления, и различная концентрация механических примесей. Большинство проведенных исследований доведено до количественных моделей. Все же их использование при анализе технологических процессов подготовки нефти затруднено, так как отсутствует системное представление, чтобы построить оптимальные схемы для подачи и регулирования деэмульгаторов [3].

При развитии оптимизации и автоматизации управления процессами подготовки нефти решались задачи построения локальных систем управления и различного рода информационно-измерительной аппаратуры.

Основными задачами автоматизации процесса подготовки нефти на промысловых установках:

– контроль за технологическими параметрами установок: уровнем, уровнем раздела фаз, давлением, расходом, температурой и др.;

– поддержание заданных значений рабочих параметров установок при помощи регуляторов технологических параметров;

– срабатывание аварийной сигнализации при отклонении рабочих параметров от заданных, в том числе срабатывание аварийных автоматических клапанов;

– обеспечение соответствия государственному стандарту показателей качества товарной нефти, получаемой на выходе установки подготовки нефти;

– формирование и отображение оперативной информации о текущих значениях параметров, состоянии оборудования и исполнительных устройств (ИУ), предупредительной и предаварийной сигнализации;

– дистанционное управление удаленным технологическим оборудованием и контурами регулирования;

– ведение базы данных, архивов нарушений, событий, действий оператора, технологического журнала;

– диагностика состояния электрических цепей и технических средств измерения и автоматики [7].

Для модернизации аппаратов нефтепереработки используют патенты и заявки на изобретения, а также публикации, доказывающие работоспособность тех или иных конструктивных новшеств, которые были реализованы и испытаны в промышленных условиях. В мировой нефтедобывающей и нефтеперерабатывающей промышленности, было испытано большое количество вариантов дегидраторов и электродегидраторов, проведено огромное количество экспериментов. И каждый раз эти эксперименты подтверждали высокую эффективность предложенных усовершенствований. Но в то же время зачастую очень трудно понять, за счет чего были получены такие результаты [8].

Усовершенствование автоматизации технологических процессов достигалось с помощью температурных режимов, например, вариация широких диапазонов температур от 15–20°С на промыслах до 140–160°С на заводах. Также использовались различные места ввода деэмульгатора и промывочной воды, изменение напряженности электрических полей.

Выводы

Несмотря на колоссальные успехи, в каждом из выше указанных пунктов в развитии работ по модернизации и оптимизации процессов обессоливания и обезвоживания нефти, можно отметить их общий недостаток, снижающий эффективность, — отсутствие системного подхода к проблеме. Системный подход позволил бы проводить испытания так, что можно разделить масштабы исследования, например: оценивать эффективность только конкретного обследуемого аппарата или его узла, а не эффективность всей технологической схемы в целом. Такую методику можно создать только на базе комплексного системного анализа процессов поведения эмульсии в обследуемых аппаратах или отдельных блоках технологической схемы.

Для системного подхода процесса обессоливания нефти необходимо реализовать рекомендации по оптимальному ведению технологических процессов обезвоживания и обессоливания нефти на нефтепромыслах, использовать математические модели для совершенствования технологических схем в различных установках, тем самым оптимизировать и модернизировать их работу и улучшить качество электрообессоливания нефти. Таким образом, с каждым годом на смену устаревшим системам должны приходить новые системы управления, позволяющие улучшать показатели производительности и качества добываемой нефти.

Литература:

- https://mnpz.gazprom-neft.ru/upload/medialibrary/802/populyarnaya-neftepererabotka.pdf

- Латифуллин Р. Н. Автоматизированная система управления технологическими процессами подготовки нефти, газа и воды на промыслах./ Канд. дисс. Политехи, ин-т, Куйбышев, 1975.

- Каспарьянц К. С., Петров A. A. Оценка эффективности различных методов обезвоживания и обессоливания нефти.// Нефтяное хозяйство, № 3, 1978

- Семенов B. C. и др. Оптимальное управление основными технологическими процессами подготовки нефти./ В сб.: «Проблемы создания автоматизированных систем управления процессами разработки и эксплуатации нефтяных месторождений», изд-во Казанского университета, 1974, с. 33–34.

- Тронов В. П. Промысловая подготовка нефти. -М.: Недра, 1977.

- ВНИИНП Алгоритмы и математические модели в нефтепереработке и нефтехимии [Текст] / вып. 59: сб. науч. трудов. — М.: ЦНИИТЭ неф- техим, 1989. — 100с.: ил.

- Альжатов С. С. Моделирование и оптимизация процессов разделения непрерывной смеси на примере секции ЭЛОУ-АТ [Текст]. — М.: 1990. — 100с.

- Кондратьев И. Б. Автоматизация вчера, сегодня, завтра [Текст] / Кондратьев И. Б., Федосеев Д. В., Евдокимова Т. Н., 2001, № 7.-С.46–49.