Химическая промышленность представляет собой одну из ведущих отраслей тяжелой индустрии, является научно-технической и материальной базой химизации народного хозяйства и играет исключительно важную роль в развитии производительных сил, укреплению экономической стабильности государства и в обеспечении жизненных потребностей общества.

Рост цен на сырье, материалы и энергоносители заставляет задуматься о наиболее эффективном использовании оборудования, сокращению брака и отходов производства. Поэтому ставится задача в обеспечении более безопасного протекания технологического процесса, повышение качества продукции, уменьшение затрат на сырье и энергоносители, чему способствует автоматизация процесса.

Автоматизация играет решающую роль при организации промышленного производства по принципу: выпуск заданного количества продукции при минимуме материальных затрат и затрат ручного труда. В особенности актуальной автоматизация становится в отраслях промышленности, конечная продукция которых находит массовый спрос у потребителя.

В данном проекте предполагается внедрение новейших средств автоматизации и оптимизации процесса управления производства карбоната аммония, позволяющих значительно расширить функциональные возможности управления, повысить эксплуатационные характеристики, сократить время простоев при эксплуатации за счет сокращения времени поиска и устранения неисправностей. Это обеспечивается наличием программных и аппаратных средств самоконтроля и диагностики программируемых контроллеров.

Стадия рекуперации аммиака и углекислого газа предназначена для приготовления раствора аммиака и углекислого газа, применяемого для синтеза гидантоина. Получают данный раствор путем повторного использования аммиака и углекислого газа, поступающих из колонн стриппинга, а также углекислого газа и технологических конденсатов.

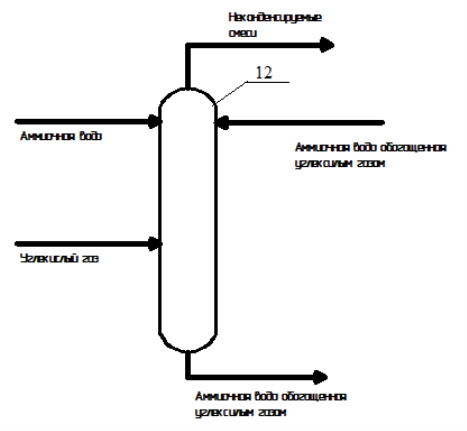

Аммиачная вода в колонне (поз.12) насыщается углекислым газом до необходимой массовой доли углекислого газа.

Аммиачная вода, насосом подается в головную часть колонны (поз.12) для насыщения ее углекислым газом. Расход, подаваемой на колонну аммиачной воды составляет 7000–14000 кг/ч.

Колонна (поз.12) — вертикальная, цилиндрическая, тарельчатого типа с четырнадцатью колпачковыми тарелками, состоящая из двух участков, снабжена предохранительным клапаном с установочным давлением 0,35 МПа (3,5 кгс/см2).

В нижнюю часть колонны (поз.12) поступает углекислый газ.

Для компенсации потерь углекислого газа и удаления неконденсирующихся примесей (в основном метилмеркаптана), накапливающихся в процессе работы в колонне (поз.12), в нижнюю часть колонны предусмотрен ввод углекислого газа.

Расход свежей двуокиси углерода составляет 0–200 кг/ч.

Давление углекислого газа составляет 0,26–0,46 МПа (2,6–4,6 кгс/см2), давление свежего углекислого газа перед колонной (поз.12) составляет 0,26–0,46 МПа (2,6–4,6 кгс/см2).

После испарителя газообразный углекислый газ подается в колонну (поз.12).

Давление на линии подачи газообразного углекислого газа в колонну составляет 0,6–0,8 МПа (6–8 кгс/см2).

Давление в головной части колонны (поз.12) составляет 0,24–0,26 МПа (2,4–2,6 кгс/см2).

Температура в головной части колонны (поз.12) составляет 45–50 0С.

Процесс абсорбции углекислого газа идентичен абсорбции аммиака. Он осуществляется при непрерывной подаче аммиачной воды в верхнюю часть колонны (поз.12) и непрерывной циркуляции аммиачной воды из ёмкости на обе части колонны (поз12).

Аммиачная вода с обеих частей колонны (поз.12), насыщенная углекислым газом, сливается в ёмкость.

Расход аммиачной воды на каждый участок колонны (поз.12) составляет 56000–60000 кг/ч.

Температура на выходе из колонны (поз.12) и составляет 35–45°С. Сливы пробоотборников, промывные воды от промывки оборудования и трубопроводов направляются в сборник, откуда после анализа состава периодически насосом направляется в производство разложения токсичных стоков и дезодорирования газовых выбросов, на биологическую очистку.

Рис. 1. Технологическая схема процесса абсорбции карбоната и бикарбоната аммония

Контролю подлежат те параметры, по значениям которых, осуществляется оперативное управление технологическим процессом, его пуск и остановка. К ним относятся все режимные и выходные параметры, а также некоторые входные параметры, при изменении которых в объект поступают возмущения. Обязательному контролю подлежат параметры, которые входят в состав технологических показателей и те параметры, значение которых, регламентируется технологической картой.

Для правильного и качественного ведения технологического процесса необходимо строгое соблюдение технологического режима, поддержание некоторых параметров на определённом уровне.

Автоматическая система регулирования технологического процесса состоит из трех уровней:

1) первый уровень (нижний) полевое оборудование: датчики, исполнительные механизмы;

2) второй уровень (средний) распределённая сеть контролеров, устройств сбора и передачи данных;

3) третий уровень (нижний) совокупность автономных рабочих мест на базе ПЭВМ.

Для регулирования технологических параметров процесса выбирается контроллер Productivity3000.

Productivity3000 — семейство программируемых контроллеров автоматизации (PAC), соединяющих в себе преимущества PC-based систем управления и обычных ПЛК. Контроллеры ориентированы на решение задач, требующих больших ресурсов памяти, пропускной способности и распределенных средств ввода/вывода.

В данном процессе используются датчики давления Rosemount 3051S. Датчики давления могут поставляться с различными преобразователями, модулями для их монтажа практически на всех типах резервуаров, включая резервуары с сырой нефтью, резервуары под давлением и резервуары с плавающим покрытием.

С использование датчиков давления вместе с измерениями уровня и температуры возможно в реальном масштабе времени вычислять плотность и массу продукта.

Расходомер Rosemount 8800D имеют уникальную сварную конструкцию, в которой отсутствуют отверстия, полости и уплотнения, являющиеся потенциальными причинами неисправностей и утечек. Также отсутствуют импульсные линии, что повышает надежность и достоверность измерений.

Преобразователь измерительный температуры Rosemount 644 является универсальным измерительным преобразователем, который обеспечивает надёжность измерений на объекте, а также повышенную точность и стабильность измерений в соответствии с критичными условиями технологического процесса.

Для измерения уровня используются уровнемеры Rosemount 5300–Ex. Уровнемеры серии Rosemount 5300 представляют собой подключаемый по двухпроводной схеме датчик уровня типа “wave radar”, используемый для измерения уровня жидкости в резервуарах различных конструкций со средней точностью.

ЗАКЛЮЧЕНИЕ

Повышение уровня автоматизации процесса абсорбции карбоната аммония представляет собой важную производственную задачу. Для решения этой проблемы в работе поведено:

– разработка системы управления с полным выбором параметров контроля, регулирования, сигнализации и расчета автоматических устройств;

– произведен выбор необходимых для автоматизации системы управления средств автоматизации;

Применение микропроцессорного регулятора позволяет значительно увеличить точность задания параметров; уменьшить время переходных процессов в аппаратах, практически полностью исключает «человеческий фактор» при задании и регистрации параметров.

Кроме выше перечисленных преимуществ, применение микроконтроллерной техники значительно облегчает задачу применения ЭВМ верхнего уровня для отображения на ней текущего процесса и регистрации параметров.

Литература:

- Клюев, А.С., Проектирование систем автоматизации технологических процессов/ А. С. Клюев. — М.: Химия, 2007. — 232с.

- Голубятников, В.А., Автоматизация производственных процессов в химической промышленности/ В. А. Голубятников, В. В. Шувалов. — Москва, 2005. — 248с.

- Технологический регламент процесса абсорбции карбоната и бикарбоната аммония.

- Монастырев, А.В., Производство извести. Учебник для подготовки рабочих на производстве/ А. В. Монастырев. — М.: Высшая школа, 2002. — 272с.

- Федоров, Ю.Н., Справочник инженера по АСУТП: Проектирование и разработка/ Ю. Н. Федоров. — Москва, 2008. — 117с.

- Алексеев, К.А., Монтаж приборов и средств автоматизации: Справочник/ К. А. Алексеев, В. С. Антипин, Г. С. Борисова. — М.: Энергия, 2009. — 248с.

- Клюев, А.С., Техника чтения схем автоматического управления и технологического контроля/ А. С. Клюев, Б. В. Глазов. — М.: Энергоатомиздат, 2004. — 375с.

- Ерофеева, Е.В., Проектирование автоматизированных систем: методические указания к выполнению самостоятельной работы для студентов специальности «Автоматизация технологических процессов и производств»/ Е. В. Ерофеева, Б. А. Головушкин. — Иваново, 2008. — 144с.