Сорбционные технологии широко применяются для извлечения полезных компонентов в гидрометаллургии редких и радиоактивных металлов и, в частности, в переработке урансодержащих растворов, получаемых при подземном скважинном выщелачивании [1]. Значительные объемы производства, высокая стоимость реагентов и сорбента, замкнутый характер технологического комплекса, необходимость соблюдения экологических регламентов делает весьма актуальной задачу создания эффективных систем автоматизации сорбционных процессов.

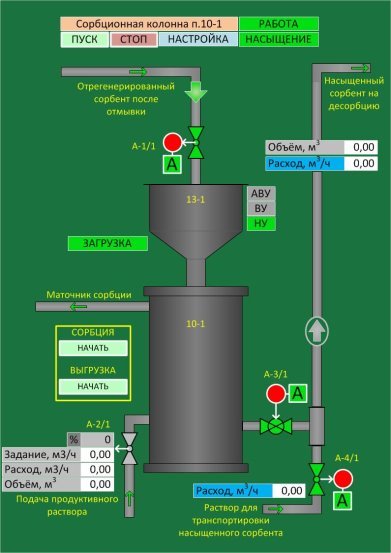

Для сорбционной переработки урансодержащих продуктивных растворов (ПР) применяются сорбционные напорные колонны СНК-3М — поз. 10-1, рисунок 1.

Рис. 1. Мнемосхема системы автоматизации сорбционной напорной колонной

Сорбент и растворы в колонне движутся противотоком, сорбент сверху — вниз, раствор снизу — вверх. Осветленные в пескоотстойнике ПР подаются на сорбцию урана в нижнюю часть колонны. Для извлечения урана из сернокислых ПР применяется сорбент — сильноосновной анионит Purolite A-500 или его аналоги. Сорбция уран из сернокислых растворов осуществляется в виде комплексных соединений (см. уравнения химического взаимодействия ниже), однако для упрощения изложения в дальнейшем будем использовать, как принято в производстве, выражения переработка и сорбция «урана».

При фильтрации раствора через сорбент концентрация урана в растворе убывает от исходной величины до ее сбросного значения. По мере фильтрации раствора фронт насыщения сорбента перемещается вверх, то есть насыщенный слой увеличивается, ненасыщенный — уменьшается. При нарушении режима выгрузки, ненасыщенный слой практически отсутствует, что приводит к нестабильным показателям содержания уран в маточниках сорбции (МС) — концентрация в них резко возрастает и может колебаться в широких пределах. Недогруз колонны сорбентом также приводит к ухудшению показателей, в частности, может произойти перемешивание сорбента по высоте колонны, что приведет к появлению урана в МС.

Сорбция урана из ПР осуществляется по механизму ионного обмена, который представляет собой стехиометрическое замещение, то есть на каждый эквивалент поглощенных ионов, сорбент отдает в раствор эквивалент того же знака, например:

(R4N)2SO4 + [UO2(SO4)2]2- → (R4N)2 [ UO2(SO4)2] + SO42-

2(R4N)2SO4 + [UO2(SO4)3]4- → (R4N)2 [ UO2(SO4)3] + 2SO42-,

где R и N- органические радикалы сорбента.

Таким образом, при реакции происходит замещение сульфат-ионов на эквивалентное количество уранил сульфатных комплексов. На сорбцию урана из растворов существенное влияние оказывают анионные примеси, находящиеся в растворе, которые сорбируясь вместе с ураном, снижают обменную емкость сорбента по урану.

Наибольшее депрессирующее воздействие на сорбцию оказывают:

– бисульфат-ион НSO4-, концентрация которого в ПР не должна превышать 5,0 г/дм3;

– сульфат-ион SO42-, концентрация которого в ПР не должна превышать 50,0 г/дм3;

– дисульфатные и трисульфатные комплексы железа [Fe(SO4)2]2 — и [Fe(SO4)3]3 –; концентрация которых в пересчете на Fe не должна превышать 5 г/дм3;

– соединения кремния.

По мере насыщения сорбента ураном колонна останавливается для выгрузки насыщенного и загрузки отрегенерированного сорбента. Выгрузка насыщенного сорбента производится гидроэлеватором (поз. 20-1) далее в отмывочную колонну на десорбцию.

Автоматизированная система управления технологическим процессом (АСУ ТП) — выполняет функции контроля процесса, выработки и реализации управляющих воздействий на технологический объект управления [2].

Автоматизированная система управления процессом извлечения урана из растворов методом сорбции позволяет решать следующие задачи — предпусковая подготовка, пуск и отключение технологических узлов и оборудования, просмотр текущих значений технологических параметров с индикацией сигналов вышедших за допустимые границы, ведение технологического процесса в автоматическом и ручном дистанционном режиме, поддержание технологических переменных на заданном уровне, предоставление информации о ходе технологического процесса в виде мнемосхем и графиков, изменение настроек технологических узлов, аварийных границ.

АСУТП узла сорбции, представляющего собой ряд идентичных и независимых напорных колонн, оснащена клапанами для регулирования ПР (поз. А-2/1) и транспортировки насыщенного (поз. А-3/1 и А-4/1) и отрегенерированного (поз. А-1/1) сорбента, контрольно-измерительными приборами для измерения расхода и уровня, рисунок 1.

Для запуска колонны в режиме «НАСЫЩЕНИЕ», необходимо нажать кнопку «ПУСК». Появится диалоговое окно, где необходимо подтвердить операцию пуска. Колонна перейдет в режим «РАБОТА». Выставить необходимое значение расхода ПР в колонну — «Задание, м3/ч». Нажать на кнопку «НАЧАТЬ» сорбцию, которая после ее нажатия меняет обозначение на «ОСТАНОВИТЬ» сорбцию.

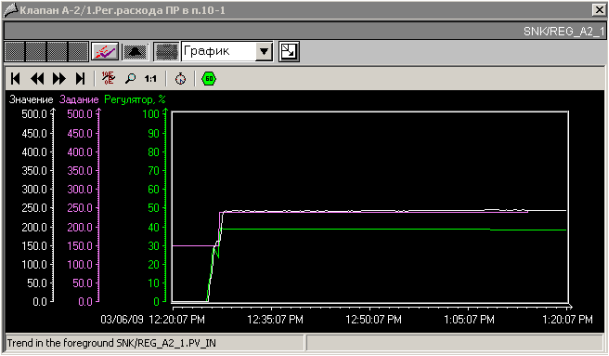

ПР подаётся в нижнюю часть колонны в противоток по отношению к движению сорбента. Расход ПР регулируется клапаном А-2/1 посредством непрерывного управляющего аналогового сигнала 4-20 mA, который поступает на клапан с программируемого логического контроллера после расчета разности между текущим расходом и заданным значением требуемого расхода. Разница между текущим и заданным значением расхода, а также выход регулятора в процентах показаны на рисунке 2.

Рис. 2. График регулирования ПР по расходу клапаном А-2/1

Следовательно, в ПИ-регуляторе при отклонении регулируемой величины от заданного значения мгновенно срабатывает пропорциональная (статическая) часть регулятора, а затем воздействие на объект постепенно увеличивается под действием интегральной (астатической) части регулятора. Параметрами настройки регулятора являются коэффициент усиления Кр и постоянная времени интегрирования Ти [3].

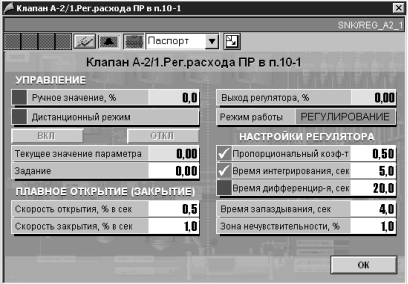

Для обеспечения плавности регулирования, производится настройка регулятора клапана, рисунок 3. По умолчанию клапан находится в автоматическом режиме. В диалоговом окне есть возможность управления, путем задания значения в ручном режиме и работа в дистанционном режиме. Настройка времени плавности открытия и закрытия клапана, настройка регулятора — в данном случае ПИ-регулятор, времени запаздывания и зоны нечувствительности, скорости открытия и закрытия клапана.

Рис. 3. Настройка регулирования клапаном

По мере насыщения сорбента ураном, цикл останавливают нажатием на кнопку «ОСТАНОВИТЬ» сорбцию для выгрузки насыщенного сорбента и загрузки отрегенерированного сорбента. Выгрузка может осуществляться в двух режимах:

– по времени;

– по объему.

Оценка содержания урана в технологических растворах (насыщенный сорбент, МС) проводится в испытательной химической лаборатории на основе химического анализа.

После выгрузки насыщенного сорбента, происходит догрузка колонны отрегенерированным сорбентом через клапан А-1/1. Для контроля уровня сорбента в загрузочном бункере колонны (позиция 13-1) установлены сигнализаторы уровня — нижний уровень (НУ), верхний уровень (ВУ) и аварийный верхний уровень (АВУ). Догрузка колонны происходит в автоматическом режиме и по достижении ВУ отключается. В процессе догрузки колонны или после нее можно снова запускать колонну в режим насыщения.

Процесс сорбции может протекать в 3-х режимах:

1) по времени — устанавливается временной интервал, за который происходит процесс подачи ПР, затем по истечении установленного времени клапан на позиции А-2/1 закрывается;

2) по объему — устанавливается объем ПР, который должен пройти через колонну, затем по достижении установленного объема клапан на позиции А-2/1 закрывается;

3) по команде оператора — процесс сорбции будет протекать до того времени, пока оператор не остановит процесс сорбции нажатием на кнопку «ОСТАНОВИТЬ», клапан на позиции А-2/1 закрывается.

Результатом внедрения системы автоматизации является повышение эффективности процесса. В автоматизированном процессе обеспечиваются более стабильные технологические характеристики сорбционного извлечения, повышается производительность оборудования, сокращается время выполнения операций и, в конечном счете, улучшаются экономические показатели производства.

Литература:

- Актуальные проблемы урановой промышленности: Материалы VIII-й международной научно-практической конференции, 3-5 августа 2017: Сборник трудов — г. Астана, Республика Казахстан: 451 стр.

- А.М. Корытин, Н.К. Петров, С.Н. Радимов, Н.К. Шапарев. Автоматизация типовых технологических процессов и установок: Учебник для вузов/ — 2-е изд., перераб. и доп. — М.: Энергоатомиздат, 1988. — 432 с.: ил.

- А.С. Клюев, А.Т. Лебедев, С.А. Клюев, А.Г. Товарнов. Наладка средств автоматизации и автоматических систем регулирования: Справочное пособие/ — 2-е изд., перераб. и доп. — М.: Энергоатомиздат, 1989. — 368 с.: ил.