В статье приведено исследование влияния гидроксосиликата магния в качестве наполнителя на горючесть эпоксидной смолы. Настоящее исследование включает синтез гидроксосиликата магния, разработку композиций на основе эпоксидной смолы и определение скорости распространения пламени по поверхности полученных полимерных материалов. В результате работы было обнаружено, что введение гидроксосиликата магния в качестве наполнителя значительно снижает горючесть материала.

Ключевые слова: гидроксосиликаты, эпоксидные смолы, антипирены.

Трудно представить современный мир без использования полимерных материалов, спрос на которые с каждым днем все возрастает. Они прочно укоренились в человеческой жизни благодаря комплексу ценных свойств, таких как прочность, теплостойкость, ударопрочность, легкость, химическая и коррозионная устойчивость, способность плавиться и набухать в различных растворителях и т. д., поэтому из них изготавливают упаковку, посуду, трубы, одежду, медицинское оборудование, они являются основой кремов, их используют в качестве загустителей красок, из них изготавливают различные детали машин, автомобилей, самолетов и космических агрегатов. Но также полимерные материалы обладают рядом неприятных свойств, одно из них — это высокая горючесть.

Большинство пожаров, произошедших в последнее время, связано с горением полимерных материалов, которое сопровождается выделением большого количества токсичного дыма, высокой температурой пожара и, как следствие, гибелью людей [1–3]. Проблема снижения горючести полимерных материалов является актуальной задачей. Одним из наиболее широко используемых способов снижения пожарной опасности полимерных материалов является введение в состав композиций веществ, замедляющих горение (антипиренов). При их введении снижение горючести происходит за счет изменения механизма горения в конденсированной и газовой фазах [1].

Основные системы, замедляющие горение, которые используются в настоящее время для полимеров, состоят из галогенсодержащих соединений, соединений фосфора, азота, а также целого ряда неорганических соединений [4]. Например, фосфорорганические антипирены, в основном производные эфиров, составляют примерно 20 % от всего мирового производства. Фосфорорганические антипирены могут также включать атомы брома или хлора, являющиеся синергистами фосфорорганических соединений. Все эти системы антипиренов в основном предотвращают или подавляют процессы горения путем химического или физического воздействия в газовой либо конденсированной фазе. Традиционные антипирены, такие как галогенсодержащие или добавки, содержащие тяжелые металлы, обладают рядом негативных качеств. Проблемы окружающей среды и здоровья человека, возникающие при их использовании, приводят к поиску новых экологически безопасных антипиренов для полимеров. Среди новых направлений в замедлении горения можно отметить следующие: интумесцентные (вспучивающиеся) системы, полимерные нанокомпозиты, предкерамические добавки, легкоплавкие стекла, различные типы коксобразователей, а также системы, модифицирующие морфологию полимера [4].

Таким образом, из вышесказанного следует, что синтез новых антипиренов и разработка полимерных композиционных материалов с пониженной горючестью является актуальной задачей.

Экспериментальная часть

Для снижения горючести материалов нами был выбран способ введения в полимерные материалы неорганического наполнителя (гидроксосиликата магния), получаемого из бишофита (хлорида магния) Волгоградского месторождения.

В качестве полимерной матрицы была выбрана эпоксидная смола марки ЭД-20 (ГОСТ 10587–84). Она обладает таким комплексом свойств, который во многих случаях делает ее незаменимой в качестве основы клеев, лакокрасочных покрытий, компаундов и армированных пластиков, так как эпоксидные олигомеры являются хорошими связующими для большинства наполнителей при создании композиционных материалов, обладающих повышенными эксплуатационными характеристиками. Достоинством эпоксидных связующих является их хорошая адгезия к большинству наполнителей, отсутствие выделения летучих продуктов при отверждении, пониженная усадка по сравнению с фенольными и полиэфирными материалами, высокая химическая стойкость, хорошие электроизоляционные показатели.

В качестве отвердителя использовали полиэтиленполиамин (ПЭПА) ТУ 2413–646–11131395–2007.

На первом этапе проводили направленный двухстадийный синтез гидроксосиликата магния. При интенсивном перемешивании с использованием магнитной мешалки постепенно небольшими порциями вводили 20 %-ый раствор гидроксида натрия в 20 %-ый раствор хлорида магния (бишофита), полученную реакционную массу выдерживали в течение двадцати минут, не выключая перемешивание. Далее также небольшими порциями вводили 20 %-ый раствор силиката натрия в полученную ранее реакционную массу, в качестве источника силиката натрия использовалось торговое жидкое стекло. Соответствующие уравнения реакций:

MgCl₂ + NaOH = NaCl + MgOHCl

2MgOHCl + Na₂SiO₃ = 2NaCl + (MgOH)₂SiO₃

Реакционную массу выдерживали 24 часа в покое, затем фильтровали под вакуумом с использованием системы, состоящей из воронки Бюхнера и колбы Бунзена. Полученный осадок отмывали дистиллированной водой до нейтрального рН, фильтровали и сушили в микроволновой печи или в сушильном шкафу при температуре 110ᵒС до постоянной массы. Температура осадка при микроволновой сушке не превышала 110ᵒС. Синтез при повышенных температурах проводили путем смешения реагентов при 80ᵒС и последующего кипячения реакционной массы в течение 2 часов. Фильтрование и промывку дистиллированной водой проводили после охлаждения реакционной массы до комнатной температуры и отстаивания в течение 24 часов. Затем осадок был измельчен до однородного состояния в ступке. Подробная методика синтеза представлена в статье [5].

Образцы для испытаний (таб. 1) готовили отверждением приготовленных смесей в соответствии с рецептурой:

Таблица 1

Рецептура материала

|

Состав |

Массовая часть |

|

ЭД-20 |

100 |

|

ГСМГ (ГСМХ)* |

30 |

|

ПЭПА |

20 |

* — ГСМГ — гидроксосиликат магния, полученный «горячим» способом; ГСМХ — гидроксосиликат магния, полученный «холодным» способом.

Отверждение проводилось в силиконовых формах в течение 24 часов при комнатной температуре и последующим термостатированием при 80оС в течение 2 часов. Далее полученные образцы подвергались кондиционированию в термошкафу при 23ᵒС в течение 24 ч.

После было проведено испытание образцов в горизонтальном положении согласно ГОСТ Р 57924–2017.

По данному методу были испытаны как минимум три образца одинаковой толщины, а результаты испытаний по каждой толщине усреднены. При выполнении квалификационных испытаний лицевая сторона образца была обращена вниз. Образец был подвергнут воздействию источника воспламенения, отрегулированного на высоту пламени, равную 38–45 мм. Образец расположили так, чтобы подвергаемая воздействию пламени кромка находилась по центру горелки над ее верхним краем на высоте (19 ± 1) мм. Пламя источника воспламенения подводилось на 15 с, а затем удалялось.

В журнал испытаний были записаны времена прохождения фронтом пламени контрольных меток. Регистрация распространения фронта пламени велась как по верхней, так и по нижней стороне образца. При проведении испытаний для каждого образца скорость распространения пламени (мм/мин) вычислялась по формуле:

![]()

где l₁, и l₂ — расстояния от края образца до первой и последующей меток, мм; τ₁ и τ₂ — время прохождения фронтом пламени первой и последующей меток, с.

Все определяемые характеристики были усреднены из результатов параллельных испытаний. Для каждого материала рассчитывались средние значения нормируемого показателя из общего количества испытанных образцов. Скорость распространения пламени рассчитывалась с точностью до 0.1 мм/мин и округлялась до целых значений.

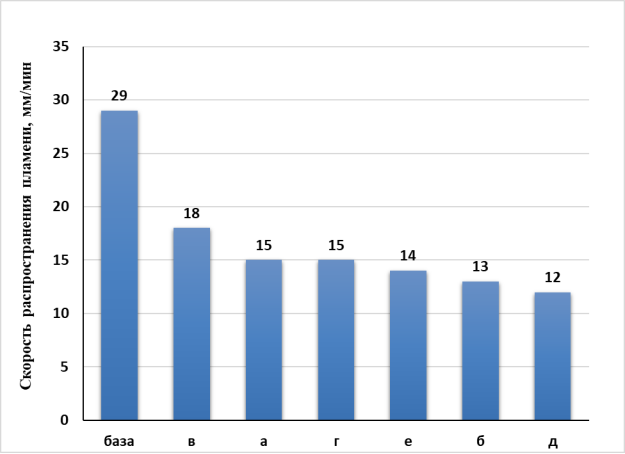

Рис. 1. Влияние гидроксосиликата магния на скорость распространения пламени: База — Эпоксидная смола, отвержденная ПЭПА, ненаполненная; а — ГСМГ, высушенный в термошкафу при 150ᵒС, просеянный; б — ГСМХ, просеянный; в — ГСМГ, высушенный в термошкафу при 150ᵒС, непросеянный; г — ГСМХ, непросеянный; д — ГСМГ, высушенный в СВЧ-печи, просеянный; е — ГСМГ, высушенный в СВЧ-печи, непросеянный

Заключение

Как видно из представленных данных (см. рис. 1), наполнение гидроксосиликатом магния полимерных образцов приводит к снижению горючести минимум на 38 % по сравнению с базовым образцом. Также заметна корреляция между способом сушки и горючестью: образцы, полученные «горячим» способом и высушенные в термошкафу («а» и «в»), обладают большей горючестью, чем образцы, аналогично полученные «горячим» способом, но высушенные в СВЧ-печи («д» и «е»). По этой причине не были проведены эксперименты с образцами, полученными «холодным» способом и высушенными в термошкафу.

Для улучшения совместимости компонентов системы проводили фракционирование гидроксосиликата магния на сите с диаметром отверстий 0,5 мм, что привело к уменьшению горючести образцов («б» и «д»).

Таким образом, показано, что гидроксосиликат магния оказывает антипирирующий эффект при применении его в составе полимерных материалов на основе эпоксидной смолы. Значительную роль при этом играют условия получения образцов. Также по результатам исследований выявлено влияние метода сушки на свойства материала. Однако процесс СВЧ-сушки до постоянной массы проходит за 15 минут, в то время как образцы в сушильном шкафу достигали постоянной массы в течение 3,5–4 часов при температуре 110 ᵒС.

Литература:

- Плотникова Г. В. и др. Новые антипирены как термостабилизаторы для поливинилхлоридных пластизолей [Текст] / Вестник восточно-сибирского института министерства внутренних дел России. — Иркутск, 2009. — № 4 (51). — С. 60–65.

- Кетов А. А., Красновских М. П., Максимович Н. Г. К вопросу пожарной опасности пенополистирола, самозатухающего в условиях окислительного пиролиза [Текст] / Экология и промышленность России. — М.: Изд-во «Калвис», 2013. — № 9. — С. 41–45.

- Акулова М. В., Лебедев Д. В., Мочалов А. М. Снижение пожарной опасности пенополистирола путем поверхностной обработки органосилоксанами [Текст] / Информационная среда вуза. — Иваново: изд-во Ивановский гос. пол-ий ун-т, 2017. — № 1 (24). — С. 393–397.

- Ломакин С. М. и др. Замедлители горения для полимеров [Текст] / Вестник казанского технологического университета. — 2012. — Т. 15, № 7. — С. 71–86.

- Влияние температуры синтеза на структуру и свойства силикатов переходных металлов / Тужиков О. О. и др. // Известия ВолгГТУ: межвуз. сб. науч. ст. № 4 (199). — Волгоград, 2017. — С. 75–82.