Статья посвящена применению системного инжиниринга при оптимизации автоматизированной технологической подготовки для станков с ЧПУ в условиях опытного и единичного производства.

Ключевые слова: системный инжиниринг, станок с ЧПУ, подготовка производства, опытное производство, автоматизация.

В современном производстве большинство обрабатывающих операций выполняется на станках с ЧПУ. Применение данного типа оборудования позволяет за короткий срок получать детали сложной конфигурации с высокой постоянной точностью изготовления и чистотой поверхности. Также изготовление деталей на станки с ЧПУ минимизирует человеческий фактор, что существенно уменьшает количество брака. После первичного изготовления опытного образца последующий запуск детали в серийное производство возможен с минимальными временными и трудозатратами.

Первичное изготовление детали на станках с ЧПУ включает в себя длительный подготовительный этап, часто превышающий машинное время обработки одной детали. При единичном изготовлении в условиях опытного производства, количество нормо-часов, затраченное на технологическую подготовку для обработки на станках с ЧПУ становится значительным и требует особого внимания.

Парк обрабатывающего оборудования опытного производства более чем на 50 % состоит из станков с ЧПУ. Здесь представлены: лазерные листообрабатывающие комплексы, координатно-пробивные станки, электроэрозионные станки, токарные и фрезерные обрабатывающие центры. Большинство деталей производимых предприятием составляют корпусные изделия, панели и элементы каркасов крейтов. Для их обработки используются вертикальные фрезерные обрабатывающие центры с ЧПУ.

Особый интерес для сокращения трудоемкости подготовительных операций при изготовлении деталей на станках с ЧПУ представляет автоматизированная технологическая подготовка производства [4]. Данные системы, на сегодняшний день охватывают следующие направлениях:

– автоматизированное создание техпроцессов и управляющих программ включает себя применение интегрированных программных продуктов, позволяющих использовать персонал с низкой квалификацией (по сравнению с технологами-программистами ЧПУ) или молодых специалистов и на прямую влияет на время, затраченное на технологическую подготовку производства. Для увеличения возможностей автоматизированного создания управляющих программ на предприятии создаются инструментальная база данных и база технологической оснастки для станков с ЧПУ. В базе данных оснастки кроме геометрии учитывается применяемость приспособления для определенных моделей станков.

– визуализация и проведение верификации траектории движения обрабатывающего инструмента снижает вероятность ошибок вследствие столкновения рабочего органа станка с элементами технологической оснастки, опечаток и низкой квалификации программиста.

– автоматизированная подготовка, настройка и наладка обрабатывающего инструмента и инструментальных магазинов позволяет как сократить время наладки оборудования, так и снизить процент брака за счет срабатывания инструмента. Для данного направление необходимо создание единой базы существующего на производстве инструмента с привязками к каждому конкретному станку. Она включает себя не только наличие на складе или установку инструмента в инструментальный магазин станка, но и применяемость инструмента для обработки определенных видов материала с подбором соответствующих режимов. Наличие инструментальной база подразумевает ее использование для создания управляющих программ ЧПУ.

– применение распределенного управления станками с ЧПУ значительно упрощающего контроль и мониторинг большого парка оборудования

– автоматизация процесса контроля качества изготавливаемой продукции и обработки полученных данных. Данный процесс актуален при постоянно растущих требованиях к качеству изготавливаемых деталей, так как ручная проверка ОТК сложных деталей может занимать до трети времени обработки самой детали.

Автоматизированная технологическая подготовка производства требует глубокой проработки и комплексного подхода для внедрения на предприятии. Нужна отдельная оценка элементов концепции применительно к условиям опытного производства и работе конкретного предприятия.

Отдельно рассматривается вопрос подготовки производства для станков с ЧПУ в условиях единичного (опытного) производства [2,5].

Он затрагивает тему оперативного создания управляющих программ на рабочем месте оператора станка. К плюсам данного способа в первую очередь относится оперативность подготовки УП. Также положительным моментом является надежность разработанной УП применительно к данному станку и отсутствие затрат на дополнительное рабочее место программного обеспечения и заработную плату технолога-программиста. Но данный способ имеет свои недостатки. К основным минусам можно отнести ограничение по сложности обрабатываемых контуров, отсутствие единого архива созданных УП, что при повторном заказе требует повторное создание УП и невозможность применения для расчетов 3D-модели (в основном используются плоские 2D эскизы).

Также важным вопросом является развитие существующих САМ систем. Системы должны быть объектно-ориентированными. На производстве обычно представлены разные модели станков с ЧПУ требующие разных подходов к созданию УП. Сейчас САМ продукты создают одну траекторию движения инструмента и при помощи постпроцессора приспосабливают ее к имеющемуся оборудованию. Необходимо иметь адаптивную систему способную создать несколько конфигураций УП ориентированных на разные модели оборудования на этапе построения пути инструмента, при этом система должна учитывать возможности станка, имеющийся в наличии обрабатывающий инструмент, допустимые режимы обработки. Для реализации автоматизированного создания УП также необходимо наличие базы обрабатывающего инструмента в том числе и по ГОСТ, база технологической оснастки, архива адаптивных УП и наличии возможности распознавания КТЭ модели детали с заранее заданными в систему сценариями обработки данных элементов.

Очевидным, но не всегда реализованным элементом для оперативной подготовки производства для станков с ЧПУ является наличие готовых математических моделей деталей.

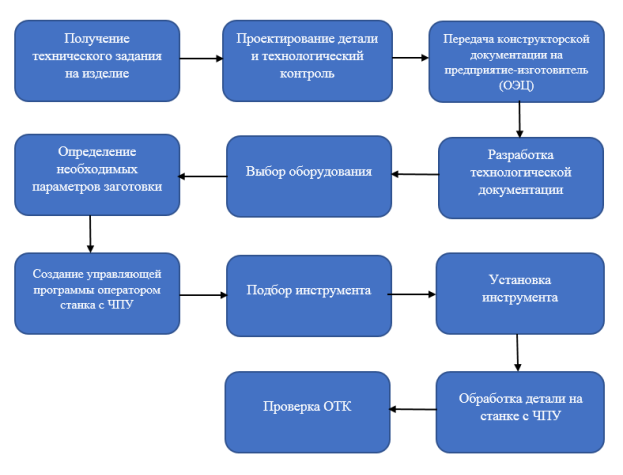

Рассмотрим этапы жизненного цикла детали от разработки до изготовления на станке с ЧПУ (см. Рисунок 1) и применим к ним методы и инструменты системного инжиниринга [3] с целью поиска путей сокращения трудоемкости подготовительных операций на станках с ЧПУ.

Рис. 1. Жизненный цикл детали

Рис. 1. Жизненный цикл детали

Текущий подход, используемый на предприятии, имеет ряд недостатков:

– недостаточный уровень технологического контроля конструкторской документации по причине отсутствия налаженных коммуникаций между подразделениями разработчика и изготовителя;

– низкая проработка альтернативных вариантов на разных этапах технологической подготовки производства;

– задержка сроков выполнения работ вследствие отсутствия стратегии управления рисками и недостаточно высокого уровня управления проектами.

Воспользуемся методами и принципами системного инжиниринга.

На этапе проектирования и технологического контроля воспользуемся инструментом системного инжиниринга — разработка и управление требованиями. Конструктору и технологу необходимо предоставить данные по технологическим возможностям и загруженности имеющегося в наличии оборудования на предприятии-изготовителе. Учет этих параметров на этапе разработки позволит сократить трудоемкость изготовления детали и увеличить технологичность изготавливаемой продукции. Разработчик в свою очередь должен предоставлять эскизы на предприятие-изготовитель на всех этапах разработки и предполагаемый объем выпуска продукции. Данная политика позволит изготовителю заранее спланировать загрузку оборудования и/или произвести закупку недостающего оборудования и инструмента, в случае их нехватки или отсутствия.

На этапе передачи конструкторской документации применим управление интерфейсами. Данный этап является одним из «узких мест» в процессе выпуска детали и требует более пристального внимания. В дополнение к утвержденному бумажному экземпляру конструкторской документации необходимо передавать на предприятие-изготовитель утвержденную математическую модель детали, защищенную от редактирования. Наличие математической модели детали является необходимым требованием при автоматизации технологической подготовки производства. Не менее важно создать единую базу данных с актуальными версиями конструкторской документации и математических моделей. При поступлении изменений в конструкторской документации новые версии должны оперативно добавляться в базу данных и являться завершающим этапом процесса выпуска извещений. Информация об извещениях должны быть предоставлена всем заинтересованным лицам непосредственно после утверждения. В настоящее время математическая модель детали не является частью документации для заказчика. Для решения этой проблемы необходимо внедрить на предприятии ГОСТ 2.051–2013. [1] и согласовать его применение с заказчиком.

Этап разработки технологической документации должен основываться на оценке альтернативных решений и включать в себя управление рисками. При составлении маршрутных карт технологом должны рассматриваться альтернативные способы обработки поверхностей деталей на различных типах оборудования с учетом имеющегося парка оборудования, его загрузки и специфики технологических требований к детали. Оценка рисков должна включать в себя стратегию поведения в случае возникновения непредвиденных обстоятельств (поломка оборудования, задержки в поставке и изменении сортамента материалов, конфликт с более приоритетными заказами, отсутствие необходимого инструмента, проблемы с персоналом).

Выбор оборудования и определение параметров заготовки должны производиться в автоматическом режиме на этапе создания управляющей программы для станка с ЧПУ. При выборе параметров заготовки в первую очередь учитывается наличие материала на складе или возможность оперативной его закупки. В свою очередь выбор оборудования должен основываться не только на технологических особенностях детали, но и учитывать возможность применения требуемого инструмента на конкретном станке, а также наличие этого инструмента в магазине станка.

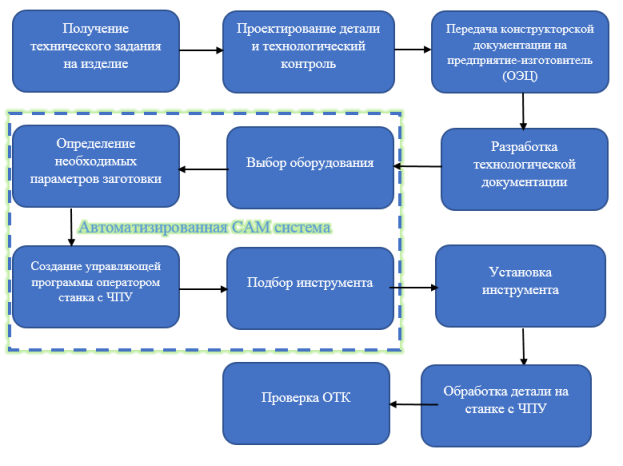

Максимальной эффективности по сокращению времени технологической подготовки в условиях опытного производства можно добиться путем автоматизации процесса создания управляющей программы для станка с ЧПУ. Это предполагает внедрение автоматизированной CAM системы, способной распознавать КТЭ и применять к ним стандартные сценарии обработки. Построение траектории движения инструмента зависит от используемого типа оборудования и учитывает применяемую оснастку. Программа управления должна быть объектно-ориентированной, то есть перестраивать траекторию движения инструмента с учетом особенностей и характеристик выбранного оборудования и обрабатывающего инструмента, а не адаптировать имеющуюся траекторию к станку с помощью постпроцессора. Управляющая программа должна учитывать возможность установки и наличие обрабатывающего инструмента и технологической оснастки применительно к конкретному станку.

Все разработанные программы для станков с ЧПУ должны храниться в едином архиве УП, для применения при повторном запуске деталей в производство. Адаптивность программ под разное оборудование и инструмент в сочетании с возможностью внесения изменений в конструкцию детали позволяет передавать УП разработанные для опытного производства на другие предприятия холдинга для серийного выпуска продукции.

Для эффективного функционирования автоматизированной САМ системы не менее важно создание:

– единой базы инструмента, включающей в себя уже установленный инструмент и складские остатки, его геометрию, применимость к оборудованию и таблицы режима обработки в зависимости от обрабатываемого материала и типа станка;

– единой базы технологической оснастки, включающей в себя геометрические параметры и совместимость с оборудованием;

– базы имеющегося оборудования с указанием технических характеристик станков, их совместимостью с оснасткой и инструментом.

Подбор инструмента осуществляется в рамках создания управляющей программы для станка с ЧПУ, основываясь на единой базе инструмента. Его последующая установка в магазин станка происходит в соответствие с применяемой программой обработки и далее выполняется обработка детали на станке. Завершающим этапом является проверка ОТК соответствия детали требованиям чертежа.

При этом использовались методы оценки альтернатив и синтеза альтернативных решений (объектно-ориентированные программы управления), разработки и управления требованиями и управление интерфейсами (единые базы данных), верификации и валидации (управляющая программа).

Внедрение автоматизированной САМ системы изменяет первоначальный жизненный цикл детали следующим образом (см. Рисунок 2).

Рис.2. Преобразованный жизненный цикл детали

Рис.2. Преобразованный жизненный цикл детали

В результате выполнения работы был проведен анализ перспективных тенденций по теме сокращения трудоемкости подготовительных операций для станков с ЧПУ и были предложены варианты решения проблемы с применением инструментов системного инжиниринга.

В результате анализа перспективных направлений, показаны актуальные тенденции для условий опытного и единичного производства. Пути решения проблемы методами системного инжиниринга позволяют перейти от качественной к количественной оценки вариантов при технологической подготовке производства, увеличить степень взаимодействия внутри предприятия, систематизировать данные, создать единую базу знаний и автоматизировать значительную часть подготовительных работ.

Применение предложенных подходов к решению проблем технологической подготовки требует дальнейшей детальной проработки их внедрения на предприятии и экономического обоснования, что выходит за рамки задач данной работы.

Литература:

- Государственный стандарт ГОСТ 2.051–2013 Единая система конструкторской документации Электронные документы. Общие положения. Принят межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 августа 2013 г. № 58-П).

- Интегрированное автоматизированное информационное обеспечение технологической подготовки производства аэродинамических моделей самолетов / Ю. С. Балашова, О. Б. Мамонтов, И. Ю. Овсянников, А. М. Подлеснов Известия Самарского научного центра Российской академии наук, том 16, № 1(5), 2014

- Прикладной системный инжиниринг / А. А. Романов. — Москва: Физматлит, 2015. — 555 с

- Станки с ЧПУ: устройство, программирование, инструментальное обеспечение и оснастка учеб. пособие / А. А. Жолобов, Ж. А. Мрочек, А. В. Аверченков, М. В. Терехов, В. А. Шкаберин. — 2-е изд., стер. — М.: ФЛИНТА, 2014. — 355 с.

- Сергей Кугаевский К вопросу о гибкости и оперативности подготовки производства для станков с ЧПУ /САПР и графика 12`2009 — 120 с. URL: https://sapr.ru/issue/957 (дата обращения 20.09.2019)