В данной статье рассмотрены способы оптимизации технико-экономические показателей промышленных установок на нефтеперерабатывающих заводах. На данный момент одна из главных задач нефтеперерабатывающих заводов — сокращение потерь и повышение показателя энергоэффективности до уровня лучших мировых практик.

Ключевые слова: энергоэффективность, технологическая установка, пинч-анализ, рекуперация тепла, теплообменное оборудование.

Наиболее энергоемкими в отраслях нефтеперерабатывающей промышленности являются процессы гидрокрекинга, каталитического крекинга и риформинга, гидроочистки, коксования и производства масел [1].

Снижение удельного энергопотребления установок можно при помощи модернизации установок и заводов в целом, а также совершенствованием отдельных технологических операций.

Одним из приоритетных направлений повышения эффективности энергосбережения существующих производственных процессов являются следующие технологические операции:

1) Увеличение использования вторичных топливно-энергетических ресурсов

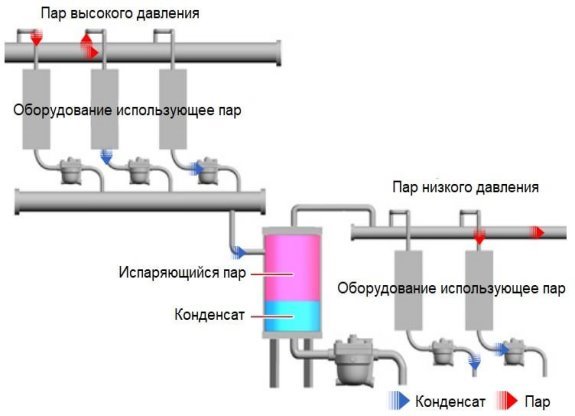

Например, на многих установках, использующих пар в теплообменных аппаратах, существует практика использования пара вторичного вскипания. Технологический блок выглядит при этом следующим образом: пар по конденсатоотводчикам поступает в паросепараторы, при этом генерируется вторичный пар, возвращаемый в теплообменники. Схема использования пара вторичного вскипания представлена на рисунке 1 [2].

Рис. 1. Пример утилизации вторичного пара с помощью емкости вторичного вскипания

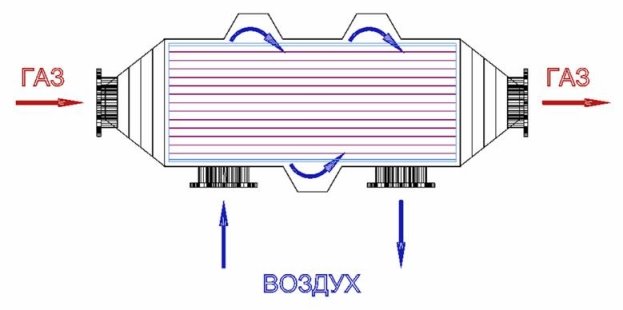

2) Максимальное использование рекуперации теплоты. Рекуператор устанавливается на пути отходящих газов, например, из печи в дымовую трубу. При этом рекуперация позволяет экономить до 30–40 % потребляемой энергии. В цикле печного нагрева рекуперация тепла позволяет, использовать подогретый воздух вместо воздуха окружающей температуры, улучшает горение топлива в печи, снижает его химический и механический недожог. Схема рекуператора, представленная на рисунке 2, это рекуператор с перекрестным движением сред и особенно перекрестно-противоточное, являются наиболее технологичной и удобной в эксплуатации конструкцией.

Рис. 2. Схема двухходового рекуператора ОПТ

3) Решить проблему повышения энергоэфективности установок также можно при помощи оптимизации режимов работы технологических установок. Прим этом условия оптимизации зависят от специфики технологического процесса.

Во многих случаях наряду с повышением тепловой эффективности оборудований необходимо решать и другие не менее важные задачи: такие как: снижение металлоемкости, повышение эксплуатационной надежности и ремонтопригодности [3].

Многие технологические печи, эксплуатирующиеся с начала действия установок, имеют ряд недостатков:

– неэффективные горелки;

– теплопотери через стенки печи или через выходящие дымовые газы.

На данный момент имеется несколько путей повышения эффективности работы трубчатых печей, такие как:

– повышение равномерности нагрева по окружности и длине радиантных труб;

– приведение в соответствие фактических и допускаемых теплонапряжений;

– повышение КПД печей за счет снижения присосов воздуха и автоматизации процесса горения;

– утилизация тепла уходящих дымовых газов;

– уменьшение загрязнения воздушного бассейна за счет совершенствования методов сжигания топлива.

Решение этих задач позволит повысить КПД печей установки гидроочистки от 78–83 % до 90–93 % при изменении конструкции и т. д.

Современным способом анализа энергоэффективновсти установки является пинч-анализ. Применение пинч-анализа в среднем приводит к снижению стоимости потребляемой энергии на 30–50 % и значительно снижаются капитальные затраты при создании новых предприятий. Применение методов теплоэнергетической интеграции практически на всех установках нефте-и газоперерабатывающих заводах, построенных во времена относительно дешевых энергоносителей, приведет к значительному снижению удельного энергопотребления [4].

«Пинч-анализ» — это передовая методология минимизации потребления энергии химических процессов при помощи расчёта необходимого минимума потребления энергии и его достижения через оптимизацию тепла рекуперации системы, методов подвода энергии и условий эксплуатации технологической установки.

В работе [5] исследовали процесс гидроочистки сырья на установке переработки нефти Л-35–11/600 были выявлены недостатки существующей теплообменной системы, которые приводят к увеличению энергопотребления. Исследователями достигнута минимальная разность температур, что позволило уменьшить энергопотребление на установке на 1,99 МВт, по сравнению с существующей.

На этапах анализа энергоэффективности проводят исследование действующей теплообменной системы блока или установки в целом. Удобно использовать данные по энтальпии потоков из программ моделирования технологических процессов, таких как Aspen HYSYS или UniSim Design, и при этом определить энергосберегающий потенциал объекта. Далее проводят проектирование новой системы теплообмена и технико-экономическую оценку преобразований.

В итоге можно сделать вывод о том, что такие модернизации реальны и могут осуществляться как в нефтеперерабатывающей, так и в других отраслях промышленности для снижения потребления топлива в технологических узлах установки или завода в целом.

Вопросы ресурсо- и энергосбережения являются в современном мире актуальными и приоритетными. И задача инжинириновых центров определение новых современных инструментов для инжиниринга нефтеперерабатывающих установок.

Литература:

- Г. Л. Матузов, А. Ф. Ахметов. Развитие производства автомобильных бензинов в России / Башкирский химический журнал, 2007, том 14, № 3.

- А. А. Ершов, Н. С. Дмитрусенко. Об использовании пара вторичного вскипания / математика и ее приложения в современной науке и практике. Сборник научных статей Международной научно-практической конференции, 2015. С. 110–117

- Смит Р. Основы интеграции тепловых процессов / Р. Смит, Й. Клемеш, Л. Л. Товажнянский, П. А. Капустенко, Л. М. Ульев. –Харьков: ХГПУ, 2000. — 457 с.

- Бурдыгина Е. В., Евтюхин Н. А. Энергаудит установки первичной переработки нефти//в кн. Методы кибернетики химико-технологических процессов (КХТП-V-99), сборник тезисов докладов научной конференции. –2001. — С. 77–79.

- Ульев Л. М., Нечипоренко Д. Д. Энергосберегающий потенциал процесса гидроочистке на установке каталитического риформинга //Энергетика теплотехнологий и энергосбережения. — 2011. — № 2 — С. 13–16.