В данной статье была исследована коррозионная стойкость различных частей резервуара для хранения нефти после его длительной эксплуатации. Были выявлены различия между коррозионной стойкостью разнородных частей резервуара. Установлено, что материал резервуара, контактирующий только с нефтью в процессе эксплуатации, характеризуется наибольшей коррозионной стойкостью. С другой стороны, материал резервуара, находящийся ближе всего ко дну, который долгое время контактирует с осажденной водой, имеет самую высокую скорость коррозии в этой среде. Уровень скорости коррозии различных частей резервуара классифицируются по содержанию водонефтяной эмульсии.

Ключевые слова: резервуар для хранения нефти, сталь, коррозия, стационарный потенциал, деградация, осажденная вода.

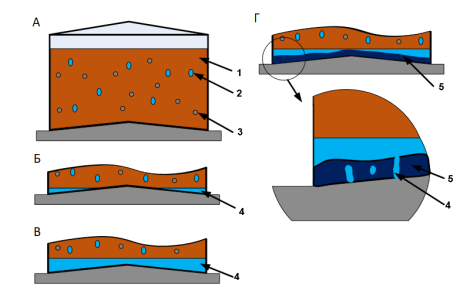

В последние годы обозначилась значительная проблема, связанная с эксплуатацией нефтехранилищ. Наблюдались многочисленные коррозионные повреждения на внутренних поверхностях фрагментов резервуаров. Наибольшая плотность коррозионных ям выявлена в местах: а) крышек резервуаров, подверженных воздействию влаги и летучих агрессивных компонентов нефти, и б) донной части резервуара, контактирующей с так называемой осажденной водой (рис. 1.). (Такая вода присутствует в виде отдельной фазы в лиофобной водонефтяной эмульсии).

Рис. 1. Коррозионная среда в днище резервуара: 1- сырая нефть, 2 — вода, 3 — соли, 4 — осажденная вода, 5 — шлам

Агрессивность осажденной воды обусловлена растворенными в ней кислотами и солями. Наибольшая концентрация растворенных в воде веществ присутствует под слоем нефти, что ускоряет коррозию в элементах, подверженных воздействию границы раздела фаз “нефть-вода” [2]. Скорости коррозии, измеренные для образцов, вырезанных из донных фрагментов нефтепровода, подвергнутых длительной эксплуатации, были значительно выше, чем для тех же фрагментов новых нефтепроводов. Была выдвинута гипотеза [4], что это явление вызвано устойчивым комбинированным воздействием механической нагрузки и поглощенного в металле водорода. Результаты, представленные в работе [5], свидетельствуют о том, что механическая нагрузка и агрессивная среда осажденной воды могут привести к серьезной деградации стали в процессе эксплуатации резервуаров.

Целью данной статьи, было выявление факторов, связанных с коррозионной деградацией отдельных частей резервуара для хранения нефти.

Для опытов была использована обычная углеродистая сталь Ст3сп, которая применялась в изготовлении резервуара для хранения нефти, выведенного из эксплуатации после более чем 25 лет службы. Образцы материала были вырезаны из следующих зон резервуара (таблица 1):

Таблица 1

Зоны резервуара

|

№ зоны |

1 |

2 |

3 |

4 |

|

Описание |

Верхняя часть стенки, периодически подвергается воздействию конденсированных паров нефти и воды |

Стенка резервуара, находится в постоянном контакте с нефтью |

Нижняя часть стенки, подвержена воздействию осажденной воды |

Дно резервуара, находится в постоянном контакте с осажденной водой |

Испытания на коррозионную стойкость проводились в среде осажденной воды, водородный показатель которой лежит в промежутке 6,5–6,6 (рН = 6,5–6,6), взятой из двух эксплуатируемых нефтяных резервуаров (двухфазная система “нефть–вода” в соотношении 1:1) гравиметрическим методом. Время выдержки образцов составило 7 суток. Результаты экспериментов были усреднены и представлены в виде зависимости плотности коррозионных дефектов (Д) и коррозионных ям (П) на единицу поверхности. Также были проведены электрохимические измерения стационарного потенциала образцов, подвергнутых воздействию различных коррозионных сред.

В дополнение к испытанию на коррозионную стойкость, механические свойства образцов были оценены измерениями твердости, ударопрочности и прочности на растяжение.

Поверхности всех исследованных образцов резервуара были покрыты слоем продуктов коррозии, слабо связанных с металлом подложки. Коррозия стенки резервуара равномерная. С другой стороны, крышка резервуара, дно и нижняя часть стенки поражены питтинговой коррозией. При глубине питтингов, достигающей нескольких миллиметров, очевидно, что материал 1, 3 и 4 зон подвергается слишком агрессивной эксплуатационной среде.

Несмотря на различия в коррозионных повреждениях, существенных различий в значениях предела текучести для разных секций резервуара не наблюдалось. Однако другие механические параметры показывают систематические изменения, перечисленные в таблице 2. Образцы, представляющие материал 2 зоны, характеризуются наименьшей твердостью и наибольшей ударопрочностью. С другой стороны, материал 3 зоны характеризуется самой высокой чувствительностью к трещинам.

Таблица 2

Механические свойства, измеренные для образцов четырех секций резервуара, использованных вданном исследовании

|

Параметр |

Зона | |||

|

1 |

2 |

3 |

4 | |

|

Твердость, НВ |

126 |

108 |

130 |

123 |

|

Предел прочности, МПа |

488 |

440 |

478 |

435 |

|

Предел текучести, МПа |

278 |

263 |

273 |

266 |

|

Ударная прочность, Дж/ |

72 |

153 |

62 |

84 |

В ходе коррозионных исследований были обнаружены существенные различия в скоростях коррозии материала различных зон, представленные в таблице 3. Зона 2, стенки резервуара которой находятся в постоянном контакте с нефтью, характеризуется самой высокой коррозионной стойкостью.

Измерения стационарного потенциала образцов различных зон резервуара, проведенные в условиях контакта с осажденной водой (по отношению к хлоридсеребряному электроду), показывают, что существует корреляция между величиной потенциала и степенью деградации материала. Значения потенциала материала в различных зонах следующие: зона 2 (-360 мВ) < зона 1 (-445мВ) < 3 зона (-460мВ) < зона 4 (-490 мВ). Можно сделать вывод, что значения потенциала соответствуют коррозионной стойкости материала. В связи с этим стационарный потенциал представляется полезным фактором, характеризующим степень деградации металла в процессе эксплуатации резервуара.

Таблица 3

Показатели скорости коррозии (Д) и (П)

|

Зона |

Осажденная вода |

Система “нефть-вода” |

Водонефтяная эмульсия | |||

|

Д, мг/ |

П, мм/год |

Д, мг/ |

П, мм/год |

Д, мг/ |

П, мм/год | |

|

1 |

28,0 |

0,31 |

59,0 |

0,66 |

17,0 |

0,19 |

|

2 |

12,5 |

0,14 |

50,0 |

0,55 |

19,0 |

0,21 |

|

3 |

28,5 |

0,32 |

66,0 |

0,74 |

17,0 |

0,19 |

|

4 |

22,5 |

0,25 |

58,0 |

0,65 |

18,0 |

0,20 |

Материал зоны 2 характеризовался наименьшей скоростью коррозии, в то время как наибольшая была выявлена для материала зоны 4. Это можно частично объяснить влиянием механической нагрузки, которая порождает более высокие напряжения в зоне 4.

Циклическое заполнение и опорожнение резервуаров для хранения нефти приводит к образованию водонефтяной эмульсии. В связи с этим также были проведены измерения скоростей коррозии материала различных зон резервуара в водонефтяной эмульсии. Для получения эмульсии использовали магнитный смеситель. Как видно из значений, приведенных в таблице 3, скорости коррозии в таких условиях незначительны. Это, вероятно, вызвано ингибированием коррозии из-за нефтяных мицелл в динамической среде.

В ходе исследований были выявлены различия в коррозионной стойкости материала из разных зон нефтехранилища. Установлено, что материал резервуара, находящийся в контакте с нефтью, характеризуется наименьшими скоростями коррозии при последующей выдержке в осажденной водной среде и в водонефтяной эмульсии. Самая низкая коррозионная стойкость характерна для материала днища резервуара, где осажденная вода присутствует в эксплуатационной среде.

Литература:

- Zagórski1, H. Matysiak1, Z. Słobodian2, O. Zvirko2, H. Nykyforchyn2, K. Kurzydłowski1. Corrosion Degradation of Oil Storage Tank // Fiz.-Khim. Mekh. Mater 1, 437–439–2004. [Researchgate]. URL: https://www.researchgate.net/publication/240478038_Corrosion_and_stress-corrosion_cracking_of_exploited_storage_tank_steel.

- А. А. Гоник. Коррозия нефтепромышленного оборудования и меры ее предупреждения. — М.: Недра, 1976. — 189 с.

- И. В. Костицына. Коррозионная стойкость трубных сталей в агрессивных средах нефтяных и газовых месторождений. — диссертация кандидата технических наук: 02.00.04 [Место защиты: Челябинский государственный университет].- Челябинск, 2014.

- Шрейдер А. В., Шпарбер И.С, Арчаков Ю. И. Влияние водорода на нефтяное и химическое оборудование. М.: Машиностроение, 1976. — 88 с.

- Y. Krasowsky, A. A. Dolgiy, V. M. Torop. Charpy testing to estimate pipeline steel degradation after 30 years of operation. In Proc. “Charpy Centenary Conference”. — Poitiers, 2001, v.1. — P. 489–495.