Актуальность темы. Металлоконструкции в нефтяной и газовой промышленности эксплуатируются в сложных условиях механического нагружения и воздействия коррозионных сред, что приводит к частым отказам и возможности создания аварийных ситуаций, особенно в присутствии сероводородсодержащих смесей. Основными причинами потери работоспособности стальных трубопроводных систем в присутствии сероводорода является питтинговая коррозия водородом, индуцированное растрескивание (ВИР) и сероводородное коррозионное разрушение под напряжением. Поэтому вопросы, связанные с изучением наводороживания металла и последующего коррозионного повреждения имеют важное научно-практическое значение и весьма актуальны для нефтегазовой отрасли.

Анализ литературы и формулирование проблематики. Как показывает анализ отечественной и зарубежной литературы [1-9], посвященной строительству и эксплуатации промысловых трубопроводов и инженерного нефтяного оборудования, в реальных конструкциях появление трещин, приводящих в конечном итоге к их разрушениям, связано с присутствием в транспортируемом продукте сероводорода. Поэтому водонефтегазовая эмульсия характеризуется высокими коррозионно-агрессивными свойствами, вызывающими, кроме локальной( например, питтинговая или канавочной) коррозии, специфические виды сероводородной коррозии – ВИР и водородом вызванное расслоение металла стенки труб (блистеринг).

До сих пор существует много теорий и гипотез о природе и механизме протекания этих видов разрушений, однако, несмотря на усилия многих научных центров, у исследователей не существует строго доказанных теорий ВИР и блистеринга. Известно, что одним из главных факторов их проявления является водород, который поступает в металл в результате реакций с внешней и технологической средой во время эксплуатации стальных металлоконструкций, вызывающий охрупчивание, приповерхностное разрыхление и коррозионное растрескивание. В настоящее время сформулировано ряд гипотез механизма водородного охрупчивания металла, однако ни одна из них полностью не освещает все стороны процесса и не раскрывает его сущности.

Известно, что водородная деградация металлоконструкций – это следствие вредного влияния водорода на их механические характеристики. Она непосредственно приводит к существенному снижению эксплуатационных свойств конструкций, повышению риска аварий из-за непредвиденной потери работоспособности, сокращению рабочего ресурса. Разрушения в результате водородного охрупчивания и коррозионного водородного растрескивания происходят, как правило, внезапно и влекут за собой тяжелые последствия – сбой технологического оборудования, потери продукта, необходимость внеочередного ремонта, возникновение аварийных ситуаций, загрязнение окружающей среды и др.

Поэтому основной проблематикой в данной работе является изучение механизма наводороживания металла конструкций, контактирующих с водонефтегазовой средой в условиях месторождений, с целью выявления природы этого сложного явления.

Целью работы являлось теоретическое и экспериментальное исследование механизма наводороживания металла трубопроводов, транспортирующих сероводородсодержащую среду.

Результаты исследований и их обсуждение.

Коррозионно-водородно-механическое повреждение трубопроводов и оборудования в сероводородсодержащих средах происходит вследствие электрохимической коррозии и наводороживания. При растворении в пленке воды Н28 диссоциирует как слабая кислота на ионы:

Н2S <-> НS- + Н+ <-> в2- + 2Н+ (1)

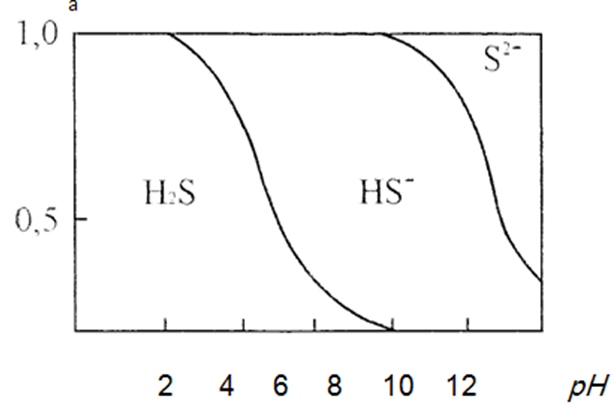

В зависимости от рН смеси равновесие реакции (1) сдвигается влево или вправо. В нейтральной или щелочной среде количество ионов НS- наибольшее (рис. 1), в щелочном (рН >10) находятся ионы S2- а при понижении рН от 7 до 4 количество ионов Нв" уменьшается. При рН < 4 реакция (1) сдвигается влево, т. е. существует в смеси преимущественно сероводород. Следовательно, в пластовых водах с низким рН с металлом преимущественно взаимодействует молекулярный сероводород, а с высоким рН— ионы НS- и S2-

Из литературы и практики хорошо известно, что Н28 существенно ускоряет коррозию и наводороживание железа и сталей. Существуют две точки зрения на механизм такого влияния Н28, а именно — образование поверхностных катализаторов и пленок с низкой защитной способностью. Согласно первой гипотезе, представление о влиянии Н28 на электродные реакции основывается на допущении образования промежуточных соединений, которые играют роль поверхностных катализаторов. Так, усиление анодной реакции ионизации железа сероводородом выражается следующей схемой:

Fe+H2S+H2O=Fe(HS-)адс+H3O+ (2)

Fe(HS-)адс→ Fe(HS-)++2ḕ (3)

Fe(HS-)++ H2O +Fe2++ H2S+ H2O (4)

Данный комплекс разлагается и сероводород регенерируется. Во время образования хемосорбированного катализатора Fe(HS-)адс на поверхности металла прочная связь атомов Feи S приводит к ослаблению связи между атомами металла, что облегчает их ионизацию. Этому благоприятствует также понижение приэлектродной концентрации ионов Fе2+ вследствие взаимодействия с сульфидами по реакции:

Ре2+ + НS- → FеS + Н+ (5)

Рис. 1. Диаграмма диссоциации сероводорода, а в водородных средах в зависимости от рН.

При этом происходит сдвиг электродного потенциала Fе в отрицательную сторону, что вызывает повышение скорости

Fe+ НS- <→ Fе(НS-)адс, (6)

Fе(НS-)адс +Н30+ <-> Fе(Н-S-Н)адс + Н20, (7)

Ре(Н-S-Н)адс + е- > Fе(НS-)алс + Надс. (8)

Последняя стадия, наиболее медленная, является лимитирующей в общей скорости катодного процесса. Н2S непосредственно в катодной реакции не принимает участия, но является катализатором, который интенсифицирует разряд ионов водорода. Считается, что восстановленные атомы водорода частично рекомбинируют, а частично диффундируют в металл.

Рассмотренная гипотеза поверхностных катализаторов не в состоянии объяснить повышенное влияние концентрации Н2S на анодные процессы растворения Fе и сталей, поскольку по реакциям (2) и (3) достаточно катализатора Fе(НS-)адс, а образования продуктов коррозии и расхода на это Н2S не предусматривается. Кроме того, для увеличения наводороживания сталей достаточно адсорбции ионов НS- (см. реакции (6) и (7)), количество которых максимально при рН 9-11 (см. рис. 1). Однако наводороживание сталей особенно проявляется при рН < 4, когда растворенный в водном растворе Н2S находится преимущественно в молекулярном состоянии. По мнению О.И. Радкевича и В.И. Похмурского [1, 2], гипотеза поверхностных сульфидных катализаторов предусматривает адсорбцию ионов НS- или молекул Н2S с последующей диссоциацией на ювенильной поверхности металла.

Как полагают И.К. Походня и В.И. Швачко [3], водород, освободившийся при диссоциации адсорбированных анионов, хемосорбируется на локально-активных местах железа с образованием слоя отрицательных ионов Н-. Такая локализация отрицательного заряда на поверхности, к тому же в месте зарождения коррозионной микротрещины (впоследствии превращающейся в коррозионные язвы), приводит к облегчению разрыва максимально напряженных межатомных связей. Поэтому данную гипотезу можно использовать для объяснения результатов при сравнительно кратковременных испытаниях металла, когда пленка продуктов коррозии на поверхности отсутствует. Исходя из этого, применять ее для объяснения процессов коррозионных разрушений нефтегазового оборудования, эксплуатируемого свыше 5-10 лет, можно лишь весьма ограничено, так как поверхности корродируемых конструкций преимущественно покрыты толстым слоем продуктов коррозии. Так, из работы [4] следует, что толщина продуктов коррозии на поверхности НКТ после эксплуатации (>5 лет) на Н2S-содержащих газовых месторождениях достигала примерно 2 мм. Аналогичную картину наблюдали авторы данной работы при обследовании скважинного нефтяного оборудования на Самотлорском месторождении Западной Сибири. Поэтому в таких случаях следует рассматривать влияние поверхностных сульфидов на процессы коррозии и наводороживания Fе и сталей.

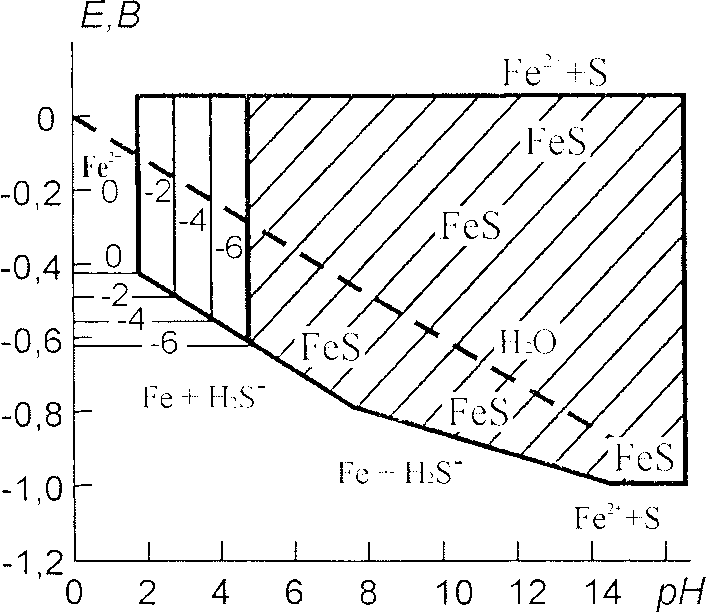

Для определения областей термодинамической стойкости Рев воспользуемся известной [5] диаграммой «потенциал - рН» для системы FeS—Н20 (рис. 2), которая конкретизирует условия термодинамического равновесия между металлом, его ионами в растворе или нерастворимыми продуктами реакции при разных электродных потенциалах металла и рН водного раствора, но не объясняет кинетику коррозионных процессов. Из диаграммы видно, что FeS термодинамически стабильный в интервале рН >4,5.

Как следует из анализа литературы, приведенной в работе [6], в коррозионных средах на поверхности сталей образуются нерастворимые продукты коррозии, которые, благодаря формированию поверхностной пленки, становятся барьером между металлом и средой, уменьшая скорость коррозии металла. В средах, содержащих H2S, наоборот, продукты коррозии ускоряют коррозию конструкционных сталей.

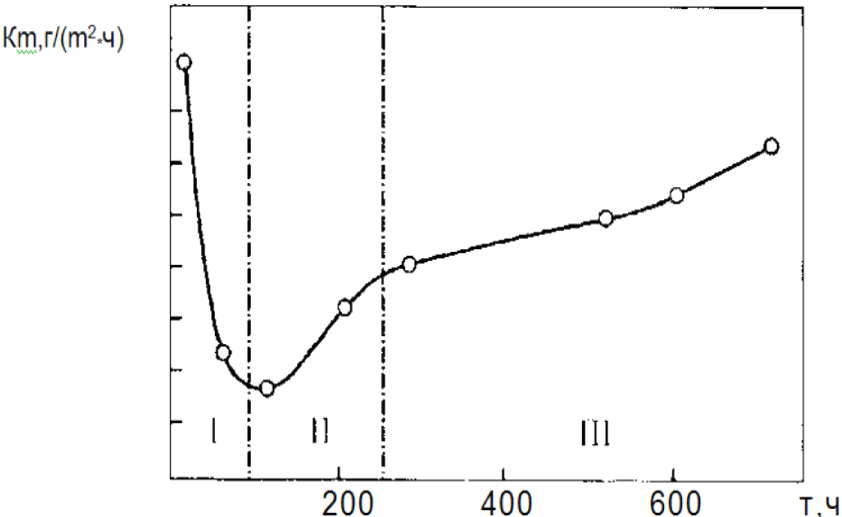

Авторами [5] установлена временная зависимость коррозии Кт стали 20 в среде NACE (рис. 3), где имеются три области: I — период уменьшения, II — возрастания и III — стабилизации или монотонного роста параметра Кт.

По-видимому, сначала (период I) происходит формирование пленки продуктов коррозии (FeS) , которые обладают защитными свойствами. В дальнейшем на стадии увеличения Кm (период II) повышается содержание серы в поверхностной пленке с образованием пирита или мариензита (FeS2) и разрушением троилита (FeS).

Рис. 2. Диаграмма Е-рН для системы Fе-Н2S-Н20: заштрихована область термодинамической стабильности FeS

Рис. 3. Изменение скорости коррозии стали 20 во времени. Среда NACE

|

Эксперимент |

Расчет |

|

Feобщ-52,85% УSобщ-15,1% Sсульфид-14,66% Sсульфат-0,44% Легкие вещества 105о-2,32% 200о-9,71% 950о-9,77% |

Вариант 1- FeS: FeS- 49,25% Fe(SO4)3-1,76%; Fe3O4-35,79% Вариант 2- FeS2: FeS2- 27,45% Fe(SO4)3-1,76%; F3O4-51,64% Вариант 3- Fe9S8 Fe9S8-43,44% Fe(SO4)3-1,76% Fe3O4-31,39% |

В III периоде формируется канзита (Fe9S8) c низкой защитной способностью.

Для получения количественных данных о химическом составе продуктов сероводородной коррозии труб (на примере НКТ нефтяных скважин), проведен их анализ на присутствие Fе, в, окислов и потерю легких фракций при нагреве. Поскольку пластовая вода содержит ионы SO42- и в продуктах коррозии возможно присутствие сульфата Fе, то авторы [5] отдельно определяли сульфатную серу. Однако на основе полученных результатов невозможно выяснить, какие сульфиды Fе находились в продуктах коррозии: FеS, FеS2 или Fе9S8. Поэтому проведены аналитические расчеты возможных вариантов химического состава продуктов коррозии с разными типами сульфидов. Ниже приведены результаты экспериментов и аналитических расчетов.

Видно, что содержание сульфидов составляет 40-43%, а оксидов — 31-51%, т. е. примерно по половине каждого. Таким образом, продукты Н2S – коррозии представляют собой пленку, которая состоит из смеси сульфидов и окислов. Разница потенциалов между покрытыми сульфидами и окисленными стальными электродами достигает 0,1-0,4 В [7, 8, 9]. При этом сульфид Fе является катодом по отношению к железу. Следовательно, пленка продуктов H2S – коррозии состоит из большого количества гальванопар «сульфиды-оксиды», что благоприятствует анодному растворению стали и ее наводороживанию, а, следовательно, деградации механических и эксплуатационных характеристик трубопроводных конструкций.

Полученные результаты исследований позволили сделать следующие выводы:

- Предложен и обоснован механизм влияния сероводорода на катодные процессы выделения водорода на поверхности металла, контактирующего с сероводородсодержащей средой.

- Определены области термодинамической стойкости сульфида железа (FеS), что позволяет интерпретировать экспериментальные результаты влияния водорода на ускорение коррозии конструкционных сталей.

- Выполнены аналитические расчеты возможных вариантов химического состава продуктов коррозии с разными типами сульфидов

Литература:

- Василенко И.И., Мелехов Р. А. Коррозийное растрескивание стали.– Киев: Наук. Думка,1997.– 265 с.

- Влияние водорода на хрупкость конструкционных сталей и сварных соединений / И.К.Походня, В.И. Швачко, С.А. Коротченко и др. // Автомат. Сварка.– 1989.– №5. – С . 1-4.

- Коррозийнно-механическое разрушение сварных конструкций /В.И. Похмурский, Р.К. Круцан и др.– Киев: Наук. Думка, 1995.– 261 с.

- Радкевич О.И., Похмурский В.И. Влияние сероводорода на работоспособность материалов и оборудования газодобывающих промышленностей // физ. Хим. Механика материалов.– 2001.– №2.– С.157-168.

- Радкевич О.И. ,Пясецкий О.С., Василенко И.И. Коррозийно-механическая долговечность трубной стали в сероводородной среде // Физ. Хим. Механика материалов. – 2000. – №3. – С.93-97.

- Саакиян Л. С. ,Ефремов А. П. Защита нефтегазопромыслового оборудования от коррозии. – М.: Недра,1982. – 227с.

- Шаповалов В.И. Влияние водорода на структуру и свойства железоуглеродистых сплавов. – М.: Металлургия, 1982.– 230 с.

- Hagh G.T. The influence of microstructure on brittle fracture toughness // Metalurg. Trans. A. – 1984. – 15A/ June. – P. 947-959.

- Sardiscon J.B., Pitts R. E. Corrosion of lron in H2S-CO2-H2-O System, Mechanism of Sulphide Film Formation and Kinetics of Corrosion // Corrosion. – 1965/21, №9. – Р.245-253