Предлагаемая статья содержит информацию о применении композиционных материалов в авиационной технике. Приводятся преимущества применения композиционных материалов. Рассматриваются виды шпангоутов и виды их профилей. Выбирается наиболее предпочтительное геометрическое сечение профиля шпангоута из композиционных материалов.

Ключевые слова: композиционный материал, анизотропия, шпангоут, фюзеляж, профиль.

Наиболее важными требованиями, предъявляемые к конструкциям современных летательных аппаратов, можно назвать: минимальную массу, максимальную жесткость и прочность конструкции и ее узлов, долговечность работы летательного аппарата в условиях эксплуатации, высокую надежность.

В настоящее время основным видом материалов, которые удовлетворяют перечисленным требованиям, являются композиционные материалы на основе современных стеклянных волокон с полимерными, металлическими, углеродными и другими видами матриц.

Композиционные материалы — искусственно созданные материалы, которые состоят из двух или более компонентов, различающихся по составу. Композиты обладают ярко выраженной разделяющей границей. Данный материал изготавливается из высокопрочного наполнителя и матрицы. В качестве армирующей составляющей используются волокна бериллия, стали, стекла, графита, кремния, бора. Матрица создается из синтетических смол или сплавов металлов. Соединение армирующих волокон и связующей происходит путем горячего прессования, литья, напыления и другими способами.

Основной особенностью композитов является то, что они обладают анизотропностью их свойств. То есть физические и механические свойства этих материалов зависят от направления ориентации армирующих волокон. Необходимой прочности достигают путем ориентации волокон наполнителя в направлении действия основных усилий. [5]

При проектировании композиционных материалов учитываются все технологические и физикомеханические свойства связующего, все виды взаимодействия между составляющими композита, которые могут изменить характеристики материала. В правильно созданной композиционной конструкции нагрузка воспринимается волокнами.

Применение композитов в авиастроении достаточно распространено благодаря ряду преимуществ этих материалов.

Композит характеризуются высокой демпфирующей способностью, что определяет хорошую сопротивляемость этих материалов циклическим и вибрационным нагрузкам.

Изделия получаются очень прочные, некоторые виды композитов, например, стеклопластики, по своей прочности способны сравниться с металлом. При этом они отличаются гибкостью и хорошо переносят различные воздействия.

Композиты отличаются своей легкостью, по сравнению с аналогами. Легкие балки, изготовленные из стекловолокна, гораздо лучше подходят для создания перекрытий в больших помещениях фюзеляжа, чем металлические. Получившаяся конструкция не потеряет в прочности и качестве, но при этом требует гораздо меньших усилий во время проведения монтажных работ. 3а счет применения волокнистых композитов уменьшается масса вертолета, благодаря чему можно значительно сократить расход топлива.

Материалы отличаются высокой стойкостью к воздействию агрессивной среды, поэтому из них можно создавать не только внутренние конструкции, но и использовать для внешних, открытых воздействию солнечных лучей, осадков и резким перепадам температур.

Композиты перестали быть пожароопасными, они не позволяют пламени распространиться, почти не дымят и не выделяют ядовитых веществ.

Шпангоуты являются ребрами вертолета, которые делают фюзеляж жестким и устойчивым к действующим на него нагрузкам. Шпангоут — это поперечный элемент конструкции вертолета, который предназначен для принятия статических (вес редукторов, двигателя и других узлов), динамических (сил инерции), аэродинамических сил, а так же вибраций. Все эти нагрузки передаются на шпангоут от других узлов вертолета, таких как: несущий винт, обшивка, двигатель, редуктор и др., а затем распределяются и гасятся им.

Различают типовые и силовые шпангоуты. Типовые шпангоуты обеспечивают жесткость контура и воспринимают нагрузки от стрингеров и обшивки. Они подразделяются на подкрепляющие, в которых обшивка крепится к стрингеру, и распределяющие, в которых обшивка крепится к шпангоуту и стрингеру. Такие шпангоуты выполняются в виде гнутого обода, соответствующего контуру оболочки. Силовые шпангоуты служат для передачи сосредоточенных нагрузок от прикрепленных к ним грузам, агрегатов, и частей вертолета. Эти шпангоуты размещаются по краям вырезов в обшивке (двери, люки и т. д.), в местах крепления крыла, шасси, силовой установки, оперения, редуктора, по торцам грузовых отсеков и т. д. Стыковые шпангоуты — сдвоенные шпангоуты, используемые по разъемам агрегатов.

Способ изготовления шпангоута из композита содержит этапы: накладывания и отрезания слоев волокон; создания преформ слоистой структуры; помещения преформ в форму; прикладывания вакуума; инжекции полимера под давлением; отверждения полимера при нагреве; извлечения из формы.

В патенте № 2553531 «Монолитный формованный шпангоутный элемент» рассматривается изготовление монолитного шпангоута из композита, в котором пазы для лонжеронов выполнены в виде интегральной выемки каждого шпангоута. Рассмотрим ключевые моменты данного патента [3].

«Для повышения жесткости шпангоута является предпочтительным применение Т-, I-, Z- или преимущественно С-образное сечение.

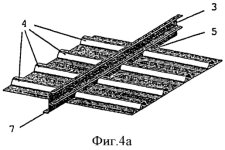

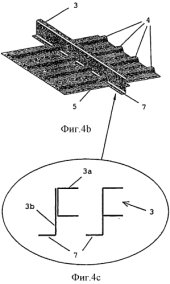

На фиг. 4с слева изображен составной F-образный профиль с основанием 3b шпангоута и закрепленным на нем С-образным профилем 3а, а справа — монолитный F-образный шпангоут. В обоих случаях в шпангоутах путем фрезерования, резки и т. п. выполняются пазы 5. Как видно, в частности, на фиг.4b, с этим связано негативное ослабление шпангоута, поскольку в зонах пазов 5 нижняя полка 7 удаляется».

Принцип «Fail-Safe» определяет геометрию профиля шпангоута с несколькими полками, в том числе F-образную геометрическую форму на фиг.4с, чтобы достичь минимального негативного влияния на прочность конструкции из-за отсутствующей нижней полки в зоне пазов.

Иные формы профилей стали бы очень ослаблены из-за частичного удаления нижней полки путем фрезерования пазов, а С-образный профиль потерял бы в зоне вырезов примерно 40 % площади сечения, вследствие чего было бы невозможно достигнуть надежного восприятия требуемой нагрузки, в том числе сжимающей.

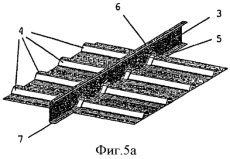

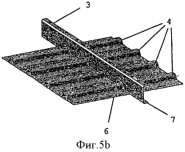

На фиг. 5а, 5b показан шпангоут 3, изготовленный целиком из волокнита, а пазы 5 спроектированы в виде интегральной выемки 6, т. е. без сложных операций (фрезерование, резка и т. п.). Как видно на фиг.5а, интегральное выполнение выемки 6 выполняет С-образное сечение, что способствует существенно уменьшить массу шпангоута по сравнению с F-образными профилями или иными геометрическими формами с несколькими полками.

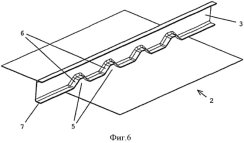

На фиг.6 данный шпангоут 3 изображен схематично. Он состоит из переплетенных между собой волокон (карбона, стекла и т. п.), которые, в свою очередь, пропитаны матричным полимерным связующим, например, эпоксидной смолой.

Автор патента Лутц утверждает, что «за счет того, что шпангоут изготовлен монолитным из армированного волокном полимерного композита, а пазы для прохождения лонжеронов выполнены в виде интегральной выемки каждого шпангоута, можно избежать отнимающего много времени и дорогостоящего фрезерования пазов. По сравнению с составными шпангоутами возникает преимущество, что шпангоут точно соответствует несущей конструкции без необходимости склепывания между собой отдельных частей и ориентации в вертолете по лонжеронам. 3а счет интегрального выполнения выемки возникает особенно прочный и жесткий шпангоут, отвечающий высоким требованиям к его нагружаемости и механической прочности, также в случае перегрузки.

В одном особенно оптимальном варианте каждый шпангоут имеет обращенную к фюзеляжу полку, причем полка расположена в зоне паза в соответствии с ее контуром. Таким образом, возникает сплошная полка, не прерванная в зоне пазов. В зонах между пазами полка прилегает к фюзеляжу и может быть закреплена на нем, в зонах пазов полка вытянута вверх, так что она повторяет контур паза. Следовательно, на всем протяжении шпангоута полка повторяет контур несущей конструкции, образованной фюзеляжем или лонжеронами. С помощью сплошной полки может быть получен особенно прочный шпангоут, поскольку предотвращено снижение прочности из-за отсутствия обращенной к фюзеляжу полки в зоне пазов». [3]

Шпангоут, выполненный из композиционного материала, обеспечивает следующие преимущества:

− данная конструкция более легкая;

− устранены недостатки, получаемые коррозией;

− уменьшен эффект отдачи;

− допуски на изготовление более высокие;

− уменьшены усталостные разрушения в конструкции;

− затраты и сроки на изготовление сокращены.

В настоящее время композиционные материалы используются чаще, в том числе в обшивках фюзеляжа. Гибридные конструкции, содержащие и композиционные, и металлические материалы, устанавливают некоторые проблемы целостности: различия в тепловых расширениях, коррозию, несоответствие по допускам, и т. д.

Вывод: Внедрение композиционных материалов в авиастроение поможет в значительной степени увеличить прочность, долговечность, надежность, безопасность и другие эксплуатационные характеристики летательных аппаратов — так как в них будут использоваться усиливающие элементы в виде нитей и волокон более прочного материала. Эта технология позволяет получить элементы конструкций с заданными требованиями: прочности, жароустойчивости, упругости, жесткости, гибкости, безопасности.

Литература:

- Бутушин С. В., Никонов В. В., Фейгенбаум Ю. М., Шапкин В. С. Обеспечение лётной годности воздушных судов гражданской авиации по условиям прочности. — М.: 2013.

- Семин М. И., Стреляев Д. В. Расчеты соединений элементов конструкций из композиционных материалов на прочность и долговечность. — М.: ЛАТМЭС, 1996. — 287 с.

- Патент RU 2553531. «Монолитный формованный шпангоутный элемент». Автор патента: ЛУТЦ Андреас (АТ).

- Под ред. Дж. Пиатти; Перевод с англ. М. Ю. Матвеева и др. Достижения в области композиционных материалов. — М.: Металлургия, 1982. — 304 с.

- Сменов Ю. Композиционные материалы в авиастроении // Зарубежное военное обозрение. — 1976. — № 1. — С. 62–68.