Рассматривается разработка методики выбора параметров армирования для изготовления трубчатых элементов авиационно-космического назначения методом радиального плетения и трансферным формованием.

Ключевые слова: плетеный композиционный материал, трехосное плетение, математическая модель, механические свойства

Конструкции из композиционных материалов успешно применяются в аэрокосмической, морской, автомобильной и энергетической промышленностях [1]. При производстве этих конструкций может использоваться эффективный и надежный метод такой, как радиальное плетение. Эта автоматизированная технология производства хорошо подходит для создания высокоэффективных композиционных конструкций [2]. Плетение используется во многих областях машиностроения из-за структурной целостности, гибкости проектирования, устойчивости к повреждениям, способности ремонта и низкой стоимости производства [3]. Из-за своих разнообразных приложений и новых возможностей, плетение имеет большие перспективы в области производства деталей из композиционного материала [4].

Цель настоящего исследования — разработка методики выбора параметров армирования для изготовления трубчатых элементов авиационно-космического назначения методом радиального плетения и трансферным формованием.

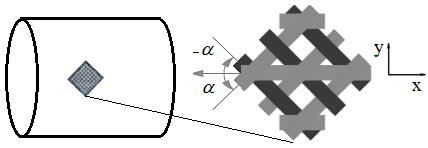

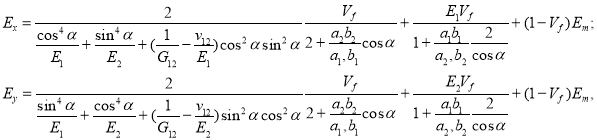

Далее приводится аналитическая методика для определения модуля упругости фрагмента трубчатого элемента с плетеной армированной структурой. Для трехосного плетения (рис. 1) модуль упругости по оси х, у определяется следующим образом:

Рис. 1. Трехосная схема армирования трубчатого элемента

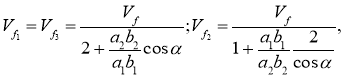

Объемное содержание радиальных и осевых волокон определяется нижеуказанным образом:

где ![]() — угол ориентации волокон,

— угол ориентации волокон, ![]() — большая и малая оси поперечного сечения радиального ровинга,

— большая и малая оси поперечного сечения радиального ровинга, ![]() — большая и малая оси поперечного сечения осевого ровинга.

— большая и малая оси поперечного сечения осевого ровинга.

(1)

(1)

где ![]() — модуль упругости волокна по осевому и радиальному направлению,

— модуль упругости волокна по осевому и радиальному направлению, ![]() — модуль сдвига и

— модуль сдвига и ![]() — коэффициент Пуассона. Заметим, что радиальные волокна имеют форму близкого к синусоиде, поэтому их длина и механические характеристики отличаются от осевых волокон. Обращая внимание на эти замечания, предполагается использовать корректирующий коэффициент, на который нужно умножить результаты аналитического анализа. Этот коэффициент определяется с помощью сравнения результата аналитического моделирования с вычислительными результатами исследований других авторов [1–4], который равен 0,906.

— коэффициент Пуассона. Заметим, что радиальные волокна имеют форму близкого к синусоиде, поэтому их длина и механические характеристики отличаются от осевых волокон. Обращая внимание на эти замечания, предполагается использовать корректирующий коэффициент, на который нужно умножить результаты аналитического анализа. Этот коэффициент определяется с помощью сравнения результата аналитического моделирования с вычислительными результатами исследований других авторов [1–4], который равен 0,906.

По результатам сравнения можно сказать, что с помощью уравнения (1) и требований к механическим характеристикам возможно определять свойства армирующего волокна, связующего, угол ориентации волокон и объемное содержание волокна для проектируемой конструкции.

Для примера рассмотрим композиционный трубчатый элемент авиационно-космического назначения, модуль упругости которого должен быть больше 210ГПа. Расчет проводится с использованием данных по свойствам наиболее известных волокон фирм Toray и TohoTenax. По результату расчета было установлено, что достичь такого модуля упругости с волокнами T700S, T800H, T1000G и HTS40, т. е. модулем упругости меньше 393ГПа согласно уравнению (1) не возможно. Заметим, что влияние модуля упругости связующего в значении жесткостных параметров композита намного меньше чем волокна. Поэтому не подчеркивается роль связующего.

Чтобы достичь нужного модуля упругости, используя уравнения (1) можно получить нижеуказанные варианты армирования. Известно, что модуль упругости зависит от ![]() ,

, ![]() , а так же свойств волокна и связующего. Т. е.

, а так же свойств волокна и связующего. Т. е.

![]()

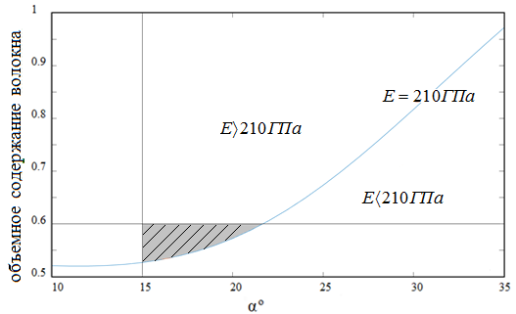

Для волокна M46J, связующего RTM6 построен график функции ![]() . На рис. 2. показаны зоны

. На рис. 2. показаны зоны ![]() и

и ![]() . Заметим, что по технологическим ограничениям угол армирования должен быть более 15о и объемное содержание волокна менее 60 %. Из графика следует, что значение углов армирования и наполнение искомого плетеного композиционного материала с модулем упругости более 210 ГПа будут находиться в заштрихованных областях.

. Заметим, что по технологическим ограничениям угол армирования должен быть более 15о и объемное содержание волокна менее 60 %. Из графика следует, что значение углов армирования и наполнение искомого плетеного композиционного материала с модулем упругости более 210 ГПа будут находиться в заштрихованных областях.

Рис. 2. Кривая ![]() для волокна M46J, связующего RTM6

для волокна M46J, связующего RTM6

По критериям совокупности свойства выбрано волокно M46Jи связующее RTM–6, коэффициент наполнения 55 % (![]() ), угол ориентации волокон 15° и схема армирования — трехосное плетение.

), угол ориентации волокон 15° и схема армирования — трехосное плетение.

Разработана методика выбора параметров армирования для изготовления трубчатых элементов авиационно-космического назначения методом радиального плетения и трансферным формованием.

Литература:

1. Bok–Lok Choi, Byoung–Ho Choi. Numerical method for optimizing design variables of carbon–fiber–reinforce epoxy composite coil springs. Composites. Part B: Engineering, 2015; 82: 42–49.

2. Suyang Zhong, LichengGuo, Gang liu, Huaiyu Lu, Tao Zeng. A continuum damage model for three–dimensional woven composites and finite element implementation. Composite Structures, Volume 128, 2015; 128:1–9.

3. Ayranci С., Carey J. 2–D — braided composites: a review for stiffness critical applications. Composite Structures. 2008; 85:43–58.

4. Muhammad–Umar Saeed, ZhaoFeng Chen, BinBin Li. Manufacturing strategies for microvascular polymeric composites: A review. Composites Part A: Applied Science and Manufacturing, 2015; 78:327–340.