В работе рассмотрены способ производства модифицированной серы с применением газа в качестве охладителя на ключевом технологическом этапе, описаны преимущества предложенной технологии, разработана технологическая схема предполагаемой установки, представлены особенности технологического процесса, разработан алгоритм и структурная схема системы автоматизированного управления.

Ключевые слова: сера, полимеры, переработка, автоматизация, система управления, технологический процесс.

Модифицированная сера — малоизвестный на отечественном рынке продукт. Благодаря ему можно улучшить прочностные свойства асфальта, бетонных и резинотехнических изделий без существенного увеличения их стоимости. Дело в том, что так называемая «полимерная» сера обладает отличной адгезией (от лат. adhaesio — прилипание, в физике — сцепление поверхностей разнородных твёрдых тел). За счёт этого молекулы вещества, в состав которого добавляется рассматриваемый продукт как универсальное вяжущее, более прочно сцепляются друг с другом. Наблюдается уменьшение микропустот в конечных продуктах. Следственно, уменьшается их влагонаполняемость, повышается устойчивость к резким перепадам температур и агрессивным средам. Значительно уменьшается время набора прочности.

Способ получения включает в себя расплавление серы, нагревание расплава в присутствии стабилизаторов до температуры плюс 140–150 °С, и последующее резкое охлаждение данной смеси. Дополнительное использование модификаторов на разных стадиях позволяет регулировать свойства серы — снижать температуру плавления, замедлять кристаллизацию, улучшать совместимость с наполнителями. Полученная таким образом модифицированная сера, при применении в качестве вяжущего, придаёт улучшенные характеристики изделиям в сравнении с «обычными» аналогами.

Ввиду относительной новизны продукта, исследователи разрабатывали и патентовали лишь мелкосерийные производственные установки, без оглядки на потенциальных пользователей. Хорошим примером является Оренбургский Газоперерабатывающий завод, на открытом складе которого (по разным данным) находится примерно 730 тысяч тонн комовой технической серы. Учитывая, что уменьшить производство серы невозможно в связи с технологическими особенностями переработки природного газа, количество излишков продолжит увеличиваться. Уже давно назрела необходимость выгодного и эффективного использования технической серы. Предлагаемая технология должна легко интегрироваться в существующее производство, сочетать в себе простоту и надежность, применять имеющиеся на предприятии наработки и опыт.

Все запатентованные технологии используют жидкости (99 % случаев — вода с различными добавками) в качестве охладителя расплавов. Это влечет за собой некоторые недостатки. Например, температура охлаждающей среды не опускается ниже 0 °С, что не позволяет достаточно быстро и равномерно охладить расплав. Для эффективного протекания процесса требуются применять до 20 масс воды на 1 массу продукта. В связи с этим, выход модифицированной серы составляет не более 60 %. Имеем достаточно объёмное и трудоёмкое производство.

Использование газа, который уже используется с отрицательными температурами для нужд предприятия — удачный и выгодный выход из сложившейся ситуации. Пропан — входит в список таких газов. Температура сжижения пропана находится на отметке примерно минус 43 °С. Это значит, что эффективность его использования в качестве охлаждающей среды по сравнению с водой — очевидна, за счёт возможности достижения более низкой температуры.

Краткое описание технологии: техническая сера и добавки из своих дозаторов загружаются в печь-смеситель. Там происходит нагрев расплава до 140–150 °С, его выдержка и перемешивание в течение некоторого времени. Далее, расплав подаётся в пропановый охладитель, где распыляется с помощью форсунки. Частицы серы, пролетая в холодном газообразном пропане, резко охлаждаются до температуры 40–50 °С и собираются на дне аппарата. При достижении определенного уровня — они подаются в ёмкости транспортёра для последующего доохлаждения, дробления и растворения серы не перешедшей в модифицированное состояние. Конечный выход целевого продукта подсчитывается, происходит анализ адаптивной САУ всех параметром процесса и автоматическое внесение корректировок в управление технологией.

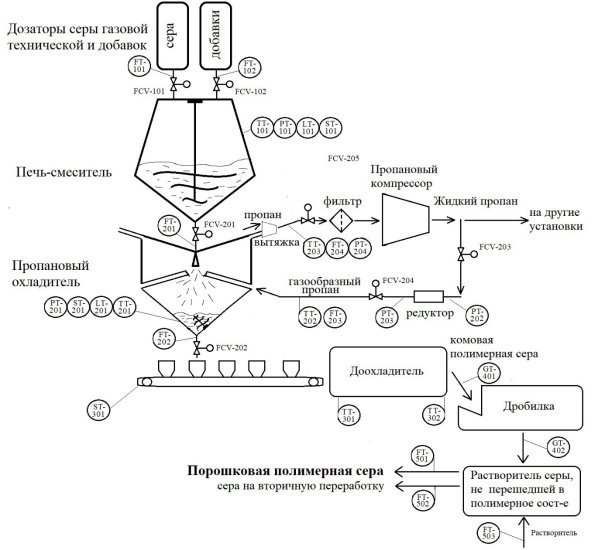

На рисунке 1 представлена технологическая схема получения модифицированной серы с использованием пропана в качестве охладителя. Так же, обозначены контролируемые параметры технологического процесса с помощью датчиков КИПиА: давление, температура, расход и уровень.

Рис. 1. технологическая схема установки получения модифицированной серы

Проводя анализ существующих исследовательских работ можно прийти к выводу, что подобные процессы чувствительны к малейшим отклонениям от технологии. Допустим, при перемешивании расплава серы важно подобрать и поддерживать оптимальные скорость и время перемешивания, температуру расплава и давление в печи-смесителе. При любых изменениях можно получить ухудшение качества или уменьшение количества выходного продукта. В связи с этим, назревает вопрос о разработке такой системы управления, которая сможет анализировать данный технологический процесс и подстраиваться под него для более эффективного управления и увеличения выхода модифицированной серы.

Применение адаптивной АСУ ТП является чуть ли не единственным выходом. Можно с уверенностью сказать, что неотлаженный технологический процесс скрывает в себе ещё немало тонкостей и проблем, которые без экспериментальной апробации достаточно сложно предугадать.

Необходимо предусмотреть возможность расширения функций системы управления за счет развития программного обеспечения. Структура системы автоматизации оборудования будет обеспечивать управление технологическими процессами с помощью объединенных промышленной локальной вычислительной сетью (ЛВС) распределенных микропроцессорных устройств, обеспечивающих сбор и обработку информации состояния технологических объектов, а так же реализацию управляющих воздействий.

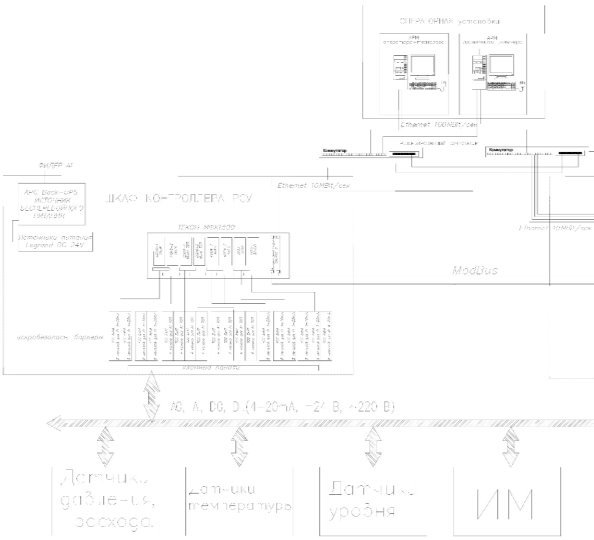

На рисунке 2 представлена часть структурной схемы АСУТП установки получения модифицированной серы.

Рис. 2. Часть структурной схемы АСУТП установки получения модифицированной серы

В составе АСУ ТП установки получения модифицированной серы предлагаю выделить следующие подсистемы:

– Распределённая система управления (РСУ);

– Система блокировок и противоаварийной защиты (СПАЗ).

РСУ включает в себя три взаимосвязанных уровня:

1 уровень — уровень оперативно-производственных служб (ОПС);

2 уровень — уровень систем автоматического управления (САУ);

3 уровень — датчиков и исполнительных механизмов.

РСУ обеспечивает реализацию своих функций в следующих режимах:

– автоматический;

– автоматизированный;

– ручной.

В автоматическом режиме система работает без вмешательства оператора по заданным алгоритмам. Обеспечивается сбор и обработка данных от объектов автоматизации, выдача отчетных документов с заданной периодичностью, на станциях оператора доступны функции просмотра информации.

В автоматизированном режиме (дистанционный режим управления) оперативный персонал, кроме функций просмотра оперативной и исторической информации, имеет возможность дистанционного управления исполнительными механизмами и средствами задания режимных параметров технологического процесса (уставок регулирования, уставок включения/отключения оборудования).

Переход с автоматического режима на автоматизированный — безударный. Контроль и управление технологическими объектами в процессе проведения пусконаладочных работ, при плановых остановах и проведении ремонтов осуществляется в режиме ручного (местного) управления — управление процессом и оборудованием (если это предусмотрено конструктивно) от кнопок с местного пульта. Переключение на местный режим работы автоматически регистрируется системой и учитывается при реализации алгоритмов управляющих функций.

РСУ АСУ ТП должна функционировать в непрерывном режиме и соответствовать требованиям, предъявляемым к многокомпонентным, многоканальным, ремонтопригодным и восстанавливаемым системам.

Так же, РСУ должна соответствовать требованиям по информационной безопасности к классу защищенности 1Г по классификации руководящего документа Гостехкомиссии России «Автоматизированные системы. Защита от несанкционированного доступа к информации. Классификация автоматизированных систем и требования по защите информации».

В целях обеспечения информационной безопасности в РСУ предусмотрены средства обеспечения конфиденциальности, целостности и доступности информации.

На верхнем уровне РСУ выполняются следующие функции:

– оперативное планирование и регулирование режимов работы технологических аппаратов;

– дистанционное управление технологическими аппаратами;

– представление оператору информации о состоянии объектов управления;

– защита информации от несанкционированного доступа;

– диагностика программных и технических средств;

– обмен информацией с нижним уровнем;

– ведение технологической базы данных;

– конфигурирование ПТК;

– формирование отчетных документов установленной формы;

– обмен информацией с вышестоящим уровнем управления (уровнем ПДС) и смежными системами.

На среднем и нижнем уровнях система реализует следующие функции:

– сбор и обработка информации, поступающей от датчиков и исполнительных механизмов;

– обмен информацией с верхним уровнем;

– обмен информацией со смежными системами;

– выдача команд на исполнительные механизмы;

– регулирование параметров технологических процессов по уставкам, заданным с верхнего уровня системы;

– определение интегральных показателей функционирования технологических аппаратов.

Программное обеспечение и алгоритм управления разработаны исходя из задач управления и обеспечивают все необходимые для работы установки функции. Все управляющие воздействия, в частности процентное открытие клапанов, скорость набора температуры, время выдержки, работа вспомогательных систем и подсистем — полностью контролируются адаптивной АСУ ТП. Данные о ходе процесса, о внешних условиях, все команды системы управления, все данные об изменениях и воздействиях на оборудование собираются в базу данных для дальнейшего анализа и корректировки/адаптации управления.

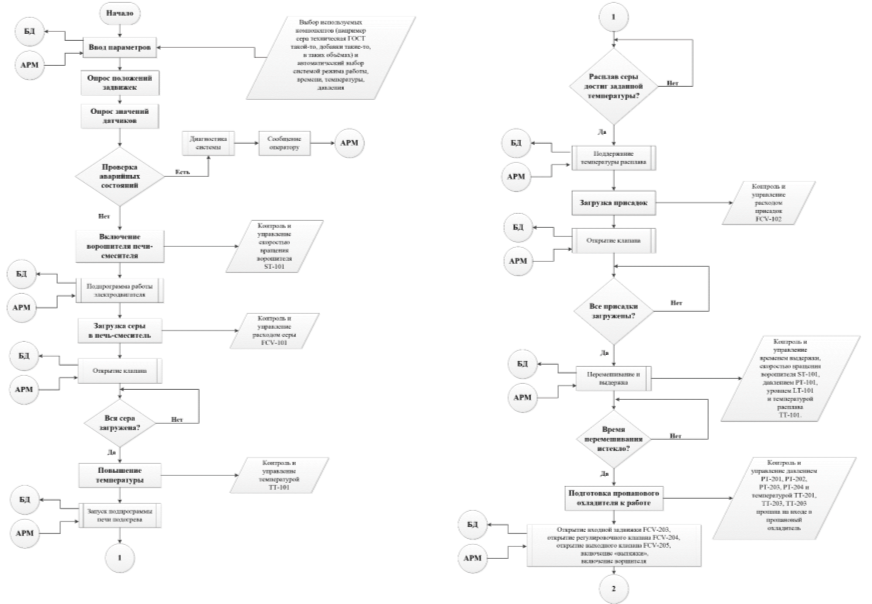

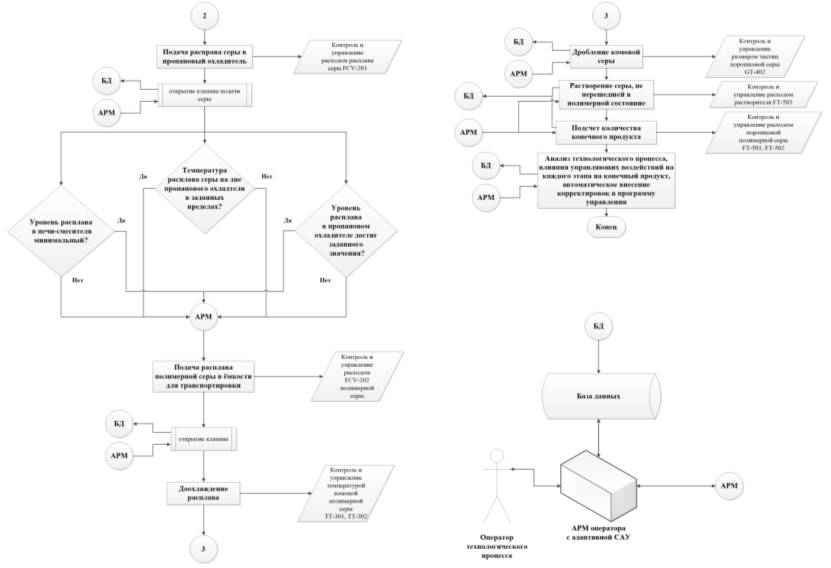

На рисунках 3 и 4 представлен алгоритм управления установкой получения модифицированной серы.

Рис. 3. Первая часть алгоритма управления установкой получения модифицированной серы

Рис. 4. Вторая часть алгоритма управления установкой получения модифицированной серы.