В настоящее время к числу одного из самых распространенных строительных материалов для малоэтажного строительства относится арболит. Это экологически чистый материал, сочетающий в себе свойства дерев и камня, устойчивый к гниению и горению.

Арболит, так же известный как древоблок, относится к классу «легких бетонов». В состав арболита входят минеральные вяжущие вещества и различные заполнители, чаще всего отходы лесозаготовительных и деревообрабатывающих производств. По звоко- и теплоизоляции арболит превосходит такие строительные материалы как кирпич и керамзитобетон. Немаловажен тот факт, что постройка из арболита будет легче чем постройка из кирпича примерно в 7–8 раз, из керамзитобетона в 2–3 раза, при этом не утрачивая прочностных характеристик [5].

Главным недостатком арболита является низкое качество готового изделия. Дело в том, что процесс производства арболита включает в себя несколько технологических процессов: сушка щепы, перемешивание древесной щепы, цемента и воды, формовка и последующая сушка смеси. Самым технически сложным процессом является перемешивание древесной щепы цемента и воды. Именно от качества перемешивания зависят практически все свойства дальнейшего изделия, и особенно прочность. При производстве возникает еще одна немаловажная задача: избавится от влияния вредных сахаров и других веществ. Они негативно влияют на цемент, на его затвердевание, а соответственно на прочность изделия. Для этого в состав вводятся химические добавки для арболита, таким образом выполняется модификация цементного раствора. Именно добавление химического компонента на этапе замеса раствора является наиболее эффективным, позволяет нейтрализовать вредные вещества с наименьшими экономичными и трудовыми затратами. Многие добавки являются ускорителями твердения, что сокращает срок вредных веществ на гидролиз и гидратацию цемента. Выбор добавок зависит от вида и качества органического целлюлозного заполнителя [3].

Самые эффективные добавки:

– Хлористый кальций

– Сульфат алюминия

– Жидкое стекло

– Органические соли

– Комбинированные добавки

Химические добавки вводят в виде водных растворов взамен воды затворения или частично заменяя ее. Такие растворы готовятся в специальных емкостях или установках, учитывая их коррозионную агрессивность [3].

Самая известная и дешёвая проникающая гидроизоляция — кремнийорганическая соль метилсиликонат натрия ((СН-Si-ONa)n)), применявшаяся в СССР под названием гидрофобизатор ГКЖ-11Н. Она в виде водной эмульсии пропитывает каменные, кирпичные, бетонные, асбоцементные изделия и закрепляется в их порах после реакции с углекислым газом из атмосферы, образуя нерастворимый гель полимерного метил-силоксана. Позволяет повысить морозостойкость бетонов до 400 циклов и более, увеличить их водонепроницаемость. Водный раствор метилсиликоната калия ((СН-Si-OK)n), более концентрированна по сравнению с ГКЖ-11Н, поэтому при применении более экономична [6].

После того как был сделан выбор химической добавкой, следующий, самый важный, этап производства — перемешивание.

В связи с этим неоднократно предпринимались попытки создания смесителей для производства арболита, которые бы обеспечивали однородность смеси и хорошую сцепку компонентов смеси между собой. Однако, на сегодняшний день, нет такого технического решения, которое в полной мере могло бы обеспечивать наилучшее качество перемешивания смеси. В связи с этим, можно сделать вывод что разработка или модернизация существующих смесителей для производства арболита являются актуальными.

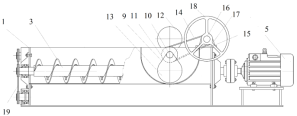

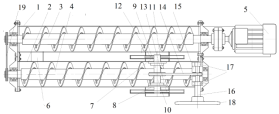

На рисунке1 представлена принципиальная схема разрабатываемой установки смесителя для производства арболита.

Рис. 1. Принципиальная схема установки смесителя для производства арболита: 1,2 — корпуса; 3,4 — шнеки; 5 — электродвигатель; 6,7,8 — переходные камеры цилиндрической формы; 9 — отсекатель; 10 — вал; 11 — подшипниковый узел; 12,13 — диски цилиндрической формы; 14 — цепная передача; 15 — поворотное устройство; 16 — вал; 17 — подшипниковый узел; 18 — штурвал.

Научная новизна данной принципиальной схемы смесителя для производства арболита заключается в U- образном расположении двух горизонтальных корпусов, в которых размещены шнеки с возможностью противовращения. Такое исполнение установки смесителя и выбор данной химической добавки для производства арболита позволяет повысить качество перемешивания сырьевой смеси арболита. Рассмотренная химическая добавка действительно полезна и практична для регионов нашей страны.

Технологические расчеты заключатся в определении диаметра шнеков и необходимой подводимой мощности для установки.

Исходные данные для расчета приведены в таблице 1:

Таблица 1

Исходные данные для расчета

|

Диаметр шнеков, мм |

320 |

|

Длинна шнеков, м |

5 |

|

Характеристика смеси |

тяжелая, абразивная |

Результаты всех расчетов приведены в сводной таблице 2.

Таблица 2

Сводная таблица срезультатами расчетов

|

Максимально допустимая частота вращения nmax, об/мин |

55 |

|

Производительность установки Q,т/ч |

5,96 |

|

Количество циклов за один час |

11 |

|

Объем смеси одного цикла Vц,м3 |

0,821 |

|

Расчётный диаметр шнека Dр, мм |

322 |

|

Мощность установки N, кВт |

6,62 |

Литература:

- ГОСТ 19222–84. Арболит и изделия из него. Общие технические условия.

- ГОСТ 2037–82.Конвееры винтовые стационарные общего назначения. Общие технические условия.

- Справочник по производству и применению арболита / Крутов П. И., Наназашвили И. Х., Склизков Н. И., Савин В. И.; Под ред. И. Х. Наназашвили. — М.: Стройиздат, 1987. — 208 с.

- Спиваковский А. О., Дьячков В. К. / Транспортирующие машины // М.: Машиностроение, 1983. — 353–355 с.

- Тюлькин Д. В. Разработка нового типа установки для производства арболита // Наука и бизнес: пути развития. — 2017. — № 8(74). — С. 5–8.

- Производство и реализация химической продукции и специальных материалов ООО»Химпродукт»: [сайт]. URL: http://www.chemproduct.ru/shop/goods/548/