В статье приводятся результаты исследований, направленных на разработку составов смешанных вяжущих для производства эффективных теплоизоляционных строительных материалов — легких арболитовых бетонов на основе гипсоцементно-пуццоланового вяжущего и заполнителей растительного происхождения.

Ключевые слова: арболитовые бетоны, гипсоцементно-пуццолановое вяжущее, разработка составов, исследование физико-механических свойств

Введение. Ужесточение требований к теплозащите зданий, в том числе расположенных в сельской местности, ставит задачу совершенствования технологий производства недорогих теплоэффективных материалов для ограждающих конструкций.

В стране ежегодно скапливаются многотоннажные целлюлозосодержащие отходы различного вида (древесина, солома, костра и др.), которые при наличии соответствующих технических решений могут стать неиссякаемыми сырьевыми источниками для производства легких строительных бетонов. Так, общий объем спелых и перестойных лесов составляет свыше 44 млрд. м3, а ежегодный прирост древесины равен 950 млн. м3, что значительно превышает объемы ее промышленной заготовки.

Основными факторами, способствующими утилизации пористых растительных отходов в качестве легкого заполнителя, является их низкая теплопроводность, экологическая безопасность и практически повсеместная доступность. Для обеспечения качества материалов, получаемых путем совмещения минеральной матрицы и растительного заполнителя, необходимо решить ряд принципиальных вопросов, связанных с объединением компонентов с резко отличными механическими и химическими показателями.

Результаты исследований. В качестве вяжущего вещества, формирующего при твердении несущую матрицу строительного конгломерата, применяли смешанные (гипсоцементно-пуццолановые) композиции. Такой выбор обусловлен хорошей адгезией гипса к поверхности растительного заполнителя. Процессы твердения таких многокомпонентных вяжущих протекают в три основных этапа:

- этап № 1 — твердение гипсовой составляющей

CaSO4 ×0,5H2O + 1,5 ×H2O= CaSO4 ×2H2O + Q;

- этап № 2 — твердение минералов цементного вяжущего

2(3CaO ×SiO2) +6 H2O= 3CaO× 2SiO2 ×3H2O + 3Ca(OH)2;

3CaO ×Al2O3+6 H2O= 3CaO ×Al2O3 × 6H2O;

— этап № 2 — обеспечение долговечности искусственного конгломерата за счет взаимодействия кремнезема опоки и продуктов гидратации цемента

Сa(OH)2+SiO2+n×H2O= CaO×SiO2 × (n+1)H2O.

Процесс оптимизации компонентного состава вяжущего производили по критериям прочности (R) и водостойкости (Квод). Первичный вариант базового состава смешанного вяжущего был рассчитан по существующей методике [1]. С этой целью предварительно определяли гидравлическую активность опоки по показателю ее растворимости в 20 %-ом растворе КОН. Анализ экспериментальных данных показал, что активность кремнистой разновидности природной опоки является достаточно высокой (230 мг/г) и соответствует требованиям, предъявляемым к добавкам данного типа. При проведении исследований использовались методы математического планирования эксперимента (табл. 1).

Таблица 1

Диапазоны варьирования компонентов состава и показатели свойств материала-основы [2]

|

Рецептура в кодовом выражении |

Содержание по массе |

Показатели свойств | ||||||

|

А |

В |

С |

Гипс |

Цемент |

Опока |

Rизг,МПа |

Rсж, МПа |

rm, кг/м3 |

|

1 |

0 |

0 |

0,6 |

0,2 |

0,2 |

3,49 |

10,8 |

1400 |

|

0 |

1 |

0 |

0,5 |

0,3 |

0,2 |

2,54 |

12,0 |

1414 |

|

0 |

0 |

1 |

0,5 |

0,2 |

0,3 |

2,0 |

13,6 |

1429 |

|

1/2 |

1/2 |

0 |

0,55 |

0,25 |

0,2 |

3,82 |

10,8 |

1322 |

|

1/2 |

0 |

1/2 |

0,55 |

0,2 |

0,25 |

3,78 |

7,6 |

1289 |

|

0 |

1/2 |

1/2 |

0,5 |

0,25 |

0,25 |

4,18 |

13,6 |

1332 |

Образцы изготавливали по рецептуре табл. 1, при этом вместе с водой затворения в сырьевую смесь вводили пластификатор С-3 (0,66 % от массы). В качестве полимерных модификаторов в разрабатываемых составах были опробованы поливинилацетатная эмульсия (ПВА) и карбамидная смола (КС) в количестве от 0 до 10 %.

Зависимости механических показателей матричного материала от компонентного состава вяжущего выражаются следующими уравнениями:

прочность на сжатие (МПа):

- контрольный состав

Rсж=10,8×A1+12,0×B2+13,6×C — 2,4×A×B-18,4×A×C+3,2×B×C;

- с добавкой ПВА (5 % от массы)

Rсж5=9,55×A+10,6×B+12,02×C- 1,9×A×B-16,1×A×C+2,76×B×C;

- с добавкой ПВА (10 % от массы)

Rсж10=4×A+4,44×B+5,03 ×C — 0,48×A×B-6,82×A×C+1,1×B×C;

прочность при изгибе (МПа):

- без добавки полимера

Rизг=3,49×A+2,54×B+2,0×C+3,22×A×B+4,14×A×C+7,64×B×C;

- при содержании в количестве 5 %

Rизг5=4,92×A+3,55×B+2,81×C +4,58×A×B+5,74×A×C+10,8×B×C;

- при содержании в количестве 10 %

Rизг10=3,23×A+2,36×B+1,85×C +3,02×A×B+3,84×A×C+6,98×B×C.

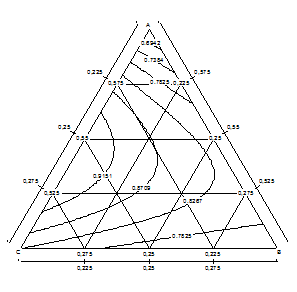

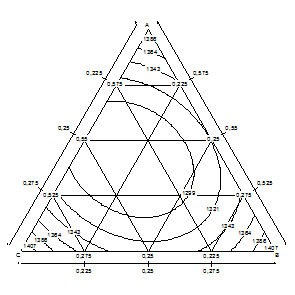

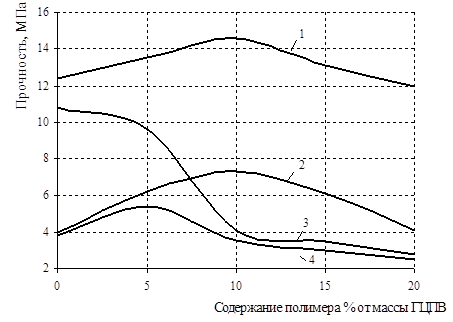

На рис. 1…3 приведены зависимости физико-механических показателей от соотношения исходных компонентов в составе ГЦПВ, а также от содержания полимерной добавки.

Рис. 1. Влияние состава на водостойкость

Рис. 2. Влияние состава на среднюю плотность

Рис. 3. Влияние полимерной добавки на показатели прочности: на сжатие: 1 и 3 (добавка КС и ПВА соответственно); при изгибе: 2 и 4 (добавка КС и ПВА соответственно)

Проведенные исследования показали, что прочность матричной части легкого бетона на основе ГЦПВ возрастает при введении в состав 5 % полимерной добавки. Повышение прочности происходит за счет уплотнения структуры материала и повышения его трещиностойкости вследствие формирования упругой полимерной фазы [3, 4]. Одним из факторов, увеличивающих прочность модифицированного ГЦПВ, является физико-химическое взаимодействие макромолекул поливинилацетатной эмульсии и положительно заряженных частиц гидроалюмината кальция. Это приводит к уменьшению его концентрации в твердеющей системе и блокирует деструктивный процесс образования избыточного количества эттрингита.

Уменьшение прочности при введении полимерных добавок в избыточном количестве (более 8 %) объясняется образованием на поверхности центров кристаллизации вяжущего значительных экранирующих пленок, блокирующих процесс нормальной гидратации вяжущего. Увеличение содержания полимерных добавок в исследованных составах до 20 % приводит к заметному повышению общей пористости образцов (на 3,5…4,0 %).

Выводы. Установлено, что для производства легких арболитовых изделий целесообразно использовать смешанное вяжущее со следующим массовым соотношением основных компонентов гипс:цемент:опока=2,08:1:1. Это обеспечивает формирование требуемого набора основных качеств — высокую прочность (10±3 МПа) и достаточную водостойкость (0,8±0,1). Модифицирование состава смешанного вяжущего полимерными добавками на основе дисперсии ПВА обеспечивает увеличение прочности при изгибе, а ее оптимальное содержание составляет 5 %.

Литература:

- Волженский А. В. Гипсоцементно-пуццолановые вяжущие, бетоны и изделия/ А. В. Волженский, В. И. Стамбулко, А. В. Ферронская — М.: Изд-во по стр-ву, 1971. — 316 с.

- Береговой В. А. Пеноарболиты на основе отходов деревообрабатывающих и сельскохозяйственных производств в строительстве/ В. А. Береговой, А. М. Береговой. — Пенза: ПГУАС, 2012. — 136 с.

- Береговой В. А. Составы для устройства конструктивных слоев монолитных полов и межкомнатных перегородок / Береговой В. А., Прошин А. П., Береговой А. М., Саксонова Е. Н. //Строительные материалы, — 2005. — № 6 — С. 44–47

- Береговой В. А. Разработка составов и экспериментальной технологической установки по производству пористых материалов на композиционных вяжущих /Королев Е. В., Береговой В. А., Королев Е. В., Еремкин А. И., Береговой А. М. // Строительные материалы, — 2006. — № 6 — С. 8–10