В настоящее время, дефицит качественных пищевых продуктов в России, обусловлен проблемой сохранения сырья, как растительного, так и животного происхождения, а также недостатком технологического оборудования и технологий, отвечающих мировым стандартам по ресурсо- и энергосбережению, экологичности и санитарным требованиям.

Одним из вариантов решения данной проблемы, является расширение отрасли производства быстрозамороженных продуктов, а также совершенствование методов замораживания, которое заключается в обеспечении необходимых скоростей процесса и проектировании новой эффективной скороморозильной техники [1].

Согласно международной классификации, процесс замораживания подразделяется по скорости на четыре вида: медленный — на уровне 0,5 см/ч; быстрый — от 0,5 до 5 см/ч; сверхбыстрый — от 5 до 10 см/ч; ультрабыстрый — от 10 до 100 см/ч.

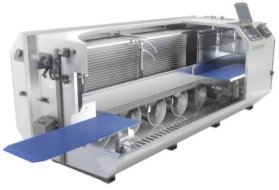

Для обеспечения таких скоростей, в мировой практике используют несколько методов замораживания и соответствующие им разновидности скороморозильных аппаратов: воздушный, криогенный, погружной, комбинированный и контактный (рис. 1, а, б, в, г).

Наибольшее применение находит воздушный метод, где для осуществления процесса применяют камеры или скороморозильные аппараты, снабжаемые холодом от холодильной машины. Такой способ эффективен в плане эксплуатации оборудования, однако он не всегда обеспечивает требуемые режимы быстрого замораживания.

Погружной способ был широко распространен в прошлом столетии, однако на сегодняшний день, почти не применяется ввиду ограниченности по ассортименту продукции, которую возможно допускать к контакту с солевыми растворами, а также ввиду высоких эксплуатационных затрат.

а) б)

в) г)

Рис. 1. Общий вид скороморозильных аппаратов: воздушного (а), криогенного (б), погружного (в), контактного (г)

Наиболее перспективным принято считать криогенный метод с использованием жидкого и газообразного азота, являющегося низкотемпературной, экологически безопасной инертной средой. Однако его внедрение в широкое производство продукции существенно сдерживается за счет высокого расхода и стоимости криоагента.

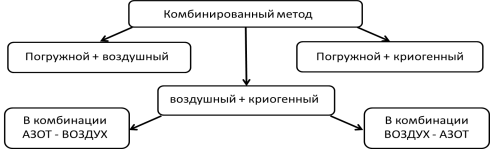

Интерес вызывает комбинированный способ, когда на одной из стадий процесса используется воздушная среда, а на другой — азот, и наоборот. Применение такого способа мало изучено и может представлять интерес с точки зрения сокращения затрат на операцию холодильной обработки.

Возможны варианты организации процесса при комбинированном методе (рис.2): погружной в некипящей жидкости + криогенный метод; погружной в некипящей жидкости + воздушный метод; воздушный метод + криогенный метод [1].

Рис. 2. Классификация вариантов организации комбинированного метода

Наиболее актуален последний вариант, где основной интерес связан с комбинацией «азот-воздух» и возможностями сокращения затрат на производство быстрозамороженной продукции с учетом сохранения высоких показателей качества. Метод может позволить найти баланс между экологической безопасностью, низкотемпературным потенциалом азота и эксплуатационной надежностью воздушных систем.

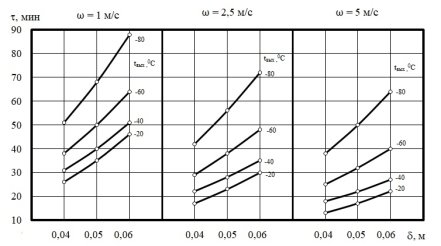

Проведены аналитические исследования по определению продолжительности замораживания тушек птицы комбинированным методом в комбинациях «азот-воздух» и «воздух-азот». Получены новые уравнения, где для рассматриваемых вариантов комбинаций «азот-воздух» и «воздух-азот» общее время первого этапа состоит из продолжительности стадий охлаждения и кристаллизации, а второго — из стадии домораживания.

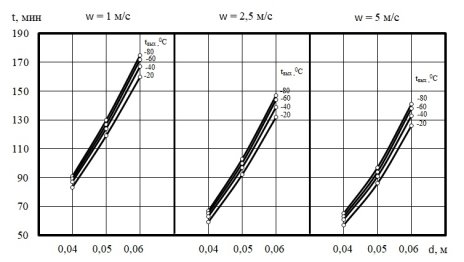

Получены результаты расчетов и построены графические зависимости суммарной продолжительности процесса для комбинаций «азот-воздух» и «воздух-азот» (рис. 3, а, б), в зависимости от толщины продукта, скорости воздуха и температуры отработанных паров азота.

а)

б)

Рис. 3. Графические зависимости продолжительности замораживания тушек птицы в комбинации «азот-воздух» (а), «воздух-азот» (б) от толщины бедренной части (), температуры отработанных паров азота (tвых) и скорости воздуха (в)

Анализ полученных данных показал, что продолжительность замораживания тушек птицы в комбинации «воздух-азот» практически в 2 раза выше, чем в комбинации «азот-воздух», а в ряде случаев — в четыре раза, и, поэтому, вариант с азотом на первом этапе, более приоритетен.

На этапах использования воздушной среды существенное влияние на продолжительность процесса оказывает скорость воздушного потока, а на этапах с азотом — температура его отработанных паров. Изменение данных параметров в рассматриваемых диапазонах позволяет добиться существенного сокращения времени процесса и определить в каждом конкретном случае наиболее рациональный вариант организации процесса.

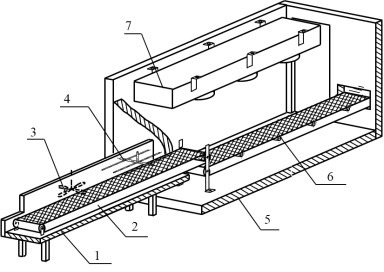

На базе результатов аналитических исследований разработана конструкция устройства для комбинированного замораживания тушек птицы по варианту «азот-воздух», включающая в себя — азотную приставку в виде двухзонного туннельного аппарата и воздушный конвейерный аппарат с холодильной машиной (рис. 4).

Рис. 4. Общий вид устройства для комбинированного замораживания тушек птицы: 1 — корпус азотной приставки; 2 — конвейер азотной приставки; 3 — вентилятор; 4 — коллектор с форсунками; 5 — корпус воздушного аппарата; 6 — конвейер воздушного аппарата; 7 — воздухоохладитель с вентиляторами

Данная конструкция позволяет обеспечить непрерывность комбинированного замораживания тушек птицы за счет автоматического перемещения тушек с конвейера азотной приставки на конвейер воздушного аппарата.

Проведена технико-экономическая оценка предложенного технического решения, в сравнении с оборудованием криогенного и воздушного метода, равной производительности 300 кг/ч (табл.1).

Анализ полученных результатов показал, что для сравниваемых вариантов, основу затрат будут составлять затраты на азот. Например, при стоимости азота 20 руб/кг, наиболее предпочтительным по себестоимости холодильной обработки, будет воздушный метод, поскольку криогенный и комбинированный методы при расходе азота 1 и 0,7 кг/кг продукта существенно уступают.

Однако, при снижении затрат на азот, например, до 2 руб/кг, что возможно в ряде регионов Российской Федерации, себестоимость комбинированного способа позволит получить больший экономический эффект, чем криогенный или воздушный.

Таблица 1

Технико-экономические показатели

|

Показатели |

Ед. изм. |

Сравниваемые варианты: | ||

|

*К (криогенный) |

В (воздушный) |

**КВ (комбинированный) | ||

|

1. Годовой объем переработки продукции |

т |

1440 |

1440 |

1440 |

|

2. Общие инвестиции |

тыс. руб. |

2937,5 |

3987,5 |

5312,5 |

|

3. Удельные инвестиции |

руб/т |

2039 |

2769 |

3689 |

|

4. Себестоимость холодильной обработки за год |

тыс. руб |

32416 |

4188 |

25783 |

|

5. Себестоимость холодильной обработки 1т продукции |

руб/т |

2251 |

2908 |

17905 |

|

6. Годовой экономический эффект |

тыс. руб |

*26716 **23504 |

*3213 | |

|

7. Срок окупаемости инвестиций |

мес |

*1,6 **2,2 |

*10 | |

Примечание: * и ** — вариант, с которым производится сравнение

В заключение следует также отметить, что комбинация «азот-воздух» обеспечивает высокую скорость процесса и практически исключает потери массы продукта за счет усушки, так как моментально образуется замерзший слой, препятствующий испарению влаги с поверхности продукта, а также, в зависимости от себестоимости криоагента может обеспечить и экономические выгоды для производителей [2].

Литература:

- Антонов А. А., Венгер К.П, Азотные системы хладоснабжения для производства быстрозамороженных пищевых продуктов. Монография — Рязань.: изд.во «Узоречье», 2002, 205 с.

- Венгер, К. П. Холодильное технологическое оборудование. Быстрое замораживание. Учебное пособие — М.: ГПП «Печатник», 1997, 112 с.