В статье рассмотрен проект по модернизации установки замедленного коксования путем сокращения продолжительности цикла коксования. Приведены данные по объему рынка нефтяного кокса. Описан технологический режим работы реактора. Приведен материальный баланс установки коксования по аналогу и по проекту и технологическая схема установки.

Ключевые слова: нефтяной кокс, замедленное коксование

The article describes a project to upgrade the delayed coking unit by reducing the duration of the coking cycle. The data on the volume of the market of petroleum coke are given. The technological mode of operation of the reactor is described. The material balance of the coking unit according to the analogue and the project and the technological scheme of the installation are given.

Key words: petroleum coke, delayed coking

В 2016 году на нефтеперерабатывающем комплексе «ТАНЕКО» в г.Нижнекамск была запущена установка замедленного коксования мощностью по сырью 2 млн. тонн в год. Установка предназначена для переработки гудрона с получением нафты, тяжелого и легкого газойля, кислого газа и нефтяного кокса. Установка стала первым предприятием в России, перешедшая на безмазутное производство, также увеличив глубину переработки нефти на 95 % [1].

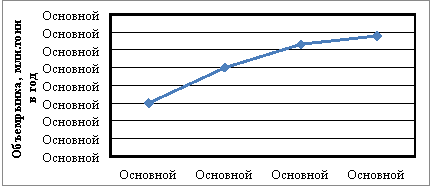

Нефтяной кокс, получаемый на предприятии, направляется на сжигание в качестве промышленного топлива и его выход занимает 30 % от сырья. Объем мирового рынка нефтяного кокса характеризуется следующими цифрами: в 2004году — 60 млн. тонн в год, в 2010 году достиг уровня 100 млн. тонн в год, в 2014 году — 126,5 млн. тонн в год, в 2018 году — 135,9 млн. тонн в год (рис.1.) [2,3]

Рис. 1. Объем мирового рынка нефтяного кокса

К 2019 году на нефтеперерабатывающем комплексе УЗК планируется запуск дополнительной вакуумной колонны, а это значит, что сырья на коксование будет поступать больше, тем самым необходимо увеличить производительность установки.

В рамках работ по реконструкции УЗК предусмотрено сокращение продолжительности цикла коксования с получением кокса и дистиллята. На сегодняшний день продолжительность цикла коксования составляет 18 часов:

переключение камер — 0,5 часа;

пропарка во фракционирующую колонну — 0,5 часа;

пропарка в отпарную колонну — 1,0 час;

охлаждение и заполнение водой — 4,5 часа;

дреннирование — 1,0 час;

открытие верхнего и нижнего люков — 0,5 часа;

выгрузка кокса — 4 часа;

закрытие люков и опрессовка камеры — 1 час;

опрессовка и прогрев камеры — 5 часов.

Коксование ведут при температуре 490–500°С и давлении 0,2 МПа. [4]

Предлагаемый способ [5], состоящий из стадии коксования в реакторе, далее получение кокса и последующие циклы подготовки реактора к следующему коксованию, а именно: пропарка кокса в реакторе, выгрузка кокса из реактора в подреакторный бункер, дреннирование, опрессовка реактора водяным паром, отличается в стадии подготовки к выгрузке кокса. Стадию коксования проводят в течение 6–8 часов, при температуре 505–530°С, давление не более 0,2 МПа. Стадию пропаривания кокса ведут до температуры 390–420°С и под давлением водяного пара или инертного газа (не менее 0,1 МПа) и выгрузка в герметично установленный по отношению к реактору подреакторный бункер, выполненный с внутренней теплоизоляцией, здесь же проводят охлаждение кокса водой.

При изменении температуры с 490–500°С (в аналоге) до 505–530°С (по проекту) происходит испарение из реакционной массы газойля (дисперсионной среды), который является связующим компонентом и образование из дисперсионной фазы (асфальтенов, карбоидов, карбенов) кусков кокса в виде зерен — дробьевидный кокс.

Применение подреакторного бункера с внутренней теплоизоляцией позволяет:

- исключить стадию охлаждения кокса водяным паром, а процесс охлаждения водой перенаправить в бункер, это позволяет сократить время нахождения кокса в реакторе;

- температура в реакторе сохраняется (360–370°С), соответственно нет необходимости в предварительном прогреве реактора водяным паром и парами коксования, ограничиться только опрессовкой перегретым водяным паром (360–380°С) и далее сразу осуществить ввод сырья в следующем цикле коксования, что значительно сокращает время подготовки;

- при применении подреакторного бункера с внутренней теплоизоляцией возможно сократить время охлаждения кокса.

Данный способ позволяет значительно сократить продолжительность цикла коксования, тем самым увеличить подачу свежего сырья. [5]

Так как печи УЗК на предприятии на сегодняшний день работают по максимальной мощности и повышение температуры до 505–530°С окажется на них отрицательно, необходимо ввести дополнительную печь, тем самым снять нагрузку с остальных. Задача предварительной печи — нагреть сырье до температуры 350°С. После сырье подогревается в основных печах до 505–530°С.

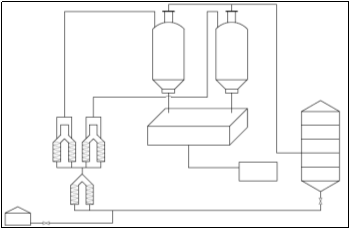

На рисунке 2 показана технологическая схема установки после модернизации.

Рис. 2. Технологическая схема установки замедленного коксования

Произведен отбор проб продуктов коксования [1] на анализы по методике, принятой в нефтепереработке. Результаты анализа и технологический режим работы по аналогу и проекту приведены в таблице 1.

Таблица 1

Результаты анализа

|

№ |

Температура коксования, °С |

Продолжительность коксования, час |

Температура выгрузки кокса из реактора, °С |

Агрегатное состояние коксового пирога |

Содержание летучих веществ в коксе |

Выход, % на сырье* | |

|

дистиллята |

кокса | ||||||

|

1. (ан) |

490 |

18 |

90 |

монолит |

7,4 |

64 |

24 |

|

2. |

505 |

8 |

390 |

дробь |

6 |

75 |

14 |

|

3. |

515 |

7 |

400 |

дробь |

5 |

74 |

13 |

|

4. |

530 |

6 |

420 |

дробь |

4,6 |

73 |

12 |

|

* — остальные газ и потери | |||||||

В таблице 2 показано сравнение с аналогом продолжительности стадии коксования и подготовки реактора к следующему циклу.

Таблица 2

Продолжительность стадий коксования

|

Стадии |

Продолжительность, час | |

|

По аналогу |

По проекту | |

|

I. Стадия коксования |

18 |

6–8 |

|

II. Стадия подготовки реактора: | ||

|

1. пропаривание коксового пирога |

1,5 |

1,5 |

|

2. охлаждение кокса водяным паром и водой в реакторе |

4,5 |

- |

|

3. удаление воды из реактора |

1 |

- |

|

4. открытие люков |

0,5 |

0,5 |

|

5. выгрузка кокса |

4 |

1 |

|

6. закрытие люков |

0,5 |

0,5 |

|

7. охлаждение кокса водой в подреакторном бункере |

- |

3 |

|

8. опрессовка |

0,5 |

0,5 |

|

9. прогрев реактора водяным паром |

2 |

- |

|

10. прогрев реактора парами коксования |

3 |

- |

|

11. переключение сырьевого потока с одного реактора на другой |

0,5 |

0,5 |

|

Продолжительность всех подготовительных операций |

18 |

7,5 |

|

Расчетный полный цикл коксовых камер |

36 |

13,5–15,5 |

По таблице 2 видно, что стадии охлаждения кокса водой и удаления воды (№ 2 и 3) по проекту отсутствуют, так же отсутствуют стадии прогрева водяным паром и парами коксования (№ 9 и 10). Остальные стадии, кроме стадии 1 и 7, имеют меньшую продолжительность по времени. Из таблицы также видно отсутствие стадии удаления воды, потому как выгрузку кокса проводят вместе с водой в подреакторный бункер, а стадия выгрузки дробьевидного кокса занимает меньше времени. [5]

По представленной реконструкции была пересчитана производительность установки коксования, составлен материальный баланс по аналогу и по проекту (таблица 3 и 4).

Таблица 3

Материальный баланс УЗК по аналогу

|

Наименование |

кг/ч |

т/г |

% |

Наименование |

кг/ч |

т/г |

% |

|

Гудрон девноских нефтей |

245100 |

2000016 |

100,00 |

Жирный газ |

24155,1 |

197105,6 |

9,86 |

|

Нафта |

30476,2 |

248685,6 |

12,43 | ||||

|

ЛГ |

66768,2 |

544828,7 |

27,24 | ||||

|

ТГ |

43782,3 |

357263,2 |

17,86 | ||||

|

Кислая вода |

197,7 |

1613,4 |

0,081 | ||||

|

Нефтяной кокс |

79720,52 |

650519,5 |

32,53 | ||||

|

Итого |

245100 |

2000016 |

100 |

Итого |

165379,478 |

2000016,0 |

100 |

Таблица 4

Материальный баланс УЗК по проекту

|

Наименование |

кг/ч |

т/г |

% |

Наименование |

кг/ч |

т/г |

% |

|

Гудрон девноских нефтей |

291000 |

2549160 |

100,00 |

Жирный газ |

24155,1 |

251334,5 |

9,86 |

|

Нафта |

30476,2 |

316853,1 |

12,43 | ||||

|

ЛГ |

66768,2 |

694391,2 |

27,24 | ||||

|

ТГ |

43782,3 |

455280,0 |

17,86 | ||||

|

Кислая вода |

197,7 |

2059,0 |

0,081 | ||||

|

Нефтяной кокс |

2383780,04 |

829241,7 |

32,53 | ||||

|

Итого |

291000 |

2549160 |

100 |

Итого |

165379,5 |

2549159,5 |

100 |

Таким образом, предлагаемый способ реконструкции УЗК позволяет переработать гудрон и остаток вакуумной перегонки с получением дистиллята и дробьевидного кокса при сокращенной продолжительности цикла коксования. Это дает возможность переработать больше сырья и тем самым повысить производительность установки с 2 до 2,5 млн. тонн в год.

Литература:

- Официальный сайт АО «ТАНЕКО»// [Электронный ресурс].- Режим доступа: URL: http://taneco.ru/

- Анализ мирового рынка нефтяного кокса 2014–2018гг, прогноз на 2019–2023гг/ [Электронный ресурс].-Режим доступа: URL: https://businesstat.ru/images/demo/petroleum_coke_world_2019_demo_businesstat.pdf

- Бендеров Д. И. Процессы замедленного коксования в необогреваемых камерах/ Бендеров Д. И. [и др.]. — М.: Химия, 1976. — 176 с.

- Исходные данные для проектирования установки замедленного коксования гудрона мощностью два миллиона тонн в год — ГУП «Институт нефтехимпереработки Реcпублики Башкортостан», 20.12.2013, 226 с.

- Способ переработки нефтяных остатков замедленным коксованием// Патент РФ 2010126425/05, 28.06.2010/Таушева Е. В., Хайрудинов И. Р., Таушев В. В., Теляшев Э. Г.