В данной статье представлен робот-дефектоскоп, предложены варианты модернизации этого робота для увеличения дальности его использования путем изменения источника питания.

Ключевые слова: неразрушающий контроль, робот-дефектоскоп, телеуправляемый диагностический комплекс, трубопровод, обследования труб.

This article presents a flaw detector robot, offers options for upgrading this robot to increase the range of its use by changing the power supply.

Keywords: non-destructive testing, robot-flaw detector, remote-controlled diagnostic complex, pipeline, pipe inspection.

Традиционные методы неразрушающего контроля высокоэффективны при внешней дефектоскопии трубопровода, они весьма точно определяют местоположение, форму и размеры, вид дефекта, однако они недостаточно автоматизированы (всегда требуется диспетчер), а процесс инспектирования трудоёмок. Также этими методами не имеется возможности обследовать трубопровод по всей его протяжённости.

Таким образом, с целью достижения максимального уровня контроля и избегания аварийных ситуаций, на смену традиционным методам приходит автоматизированный контроль с применением робототехнических систем.

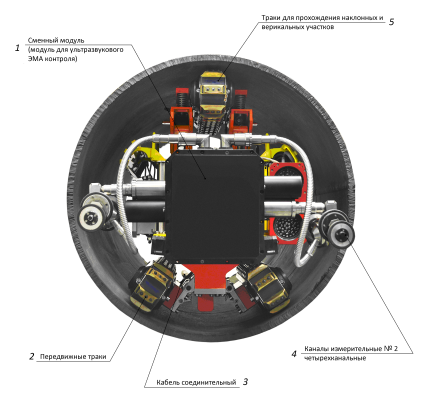

Внутритрубный робот-дефектоскоп — самостоятельная компьютерная диагностическая система, сочетающая в себе положительные аспекты традиционных методов контроля и современные высокоавтоматизированные технологии. Рассматриваемая модель ТДК-400-м-л относится к типу самодвижущихся мобильных робототехнических систем. Схема данного робота представлена ниже (рис. 1).

Телеуправляемый диагностический комплекс (ТДК) способен контролировать состояние трубопровода диаметром от 0,5 до 1,4 метров.

Его габариты зависят от диаметра трубопровода, т. к. имеются раздвижные измерительные каналы, и дополнительный (верхний) гусеничный трак также подстраивается под диаметр трубы.

Робототехнический комплекс включает в себя взрывозащищенное средство доставки, на которое могут быть установлены различные сменные модули: визуального и измерительного контроля, а также бесконтактного ультразвукового контроля с применением электромагнитно-акустических преобразователей прямого и наклонного ввода УЗ-импульса. Благодаря подвижности верхнего трака, аппарат может не только фиксировать своё положение на прямых участках трубопровода с гладкостным внутренним покрытием, но и проходить через наклонные и вертикальные участки, конические переходы, горизонтальные и вертикальные тройники.

Рис. 1. Схема робота: 1 — Сменный модуль (здесь: модуль для ультразвукового ЭМА контроля); 2 — Передвижные траки; 3 — Кабель соединительный; 4 — Каналы измерительные № 2 четырёхканальные; 5 — Траки передвижные для прохождения наклонных и вертикальных участков

ТДК-400-м-л способен обследовать трубопроводы различных диаметров с различной толщиной стенки и трубопроводы без специальных камер пуска/приёма, т. к. загрузка робота во внутритрубное пространство осуществляется через люк-лаз, обратный клапан или технологический рез (рис.2).

Данный дефектоскоп может перемещаться от места загрузки на расстояние около 160 метров — длина соединительного кабеля.

Видами контроля, осуществляемыми ТДК-400-м-л являются: визуальный и измерительный, визуальное обследование, лазерная профилометрия, ультразвуковой с преобразователями.

Рис. 2.

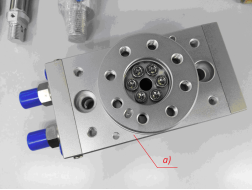

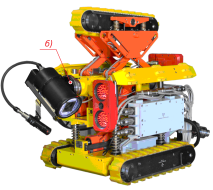

При движении робототехнической системы происходит ротация ультразвукового модуля (и прочих имеющихся модулей), что обеспечивает обследование 100 % внутренней полости трубопровода (рис.3).

Рис. 3. Узел ротации: а) вид изнутри; б) его расположение в ТДК-400-м-л.

Для выбора метода контроля на робототехническом устройстве производится замена модулей, что обеспечивает высокое качество диагностики и точность обнаружения дефектов. Важным аспектом является определение правильного пути дальнейшего развития робота ТДК-400-м-л и привнесение возможных изменений — модернизаций.

Цель модернизации: приобретение роботом автономности (возможно лишь для линейных сценариев — пуск в трубопровод, обследование, возвращение); в таком случае, его дальнодействие играло бы менее важную роль.

Решением данной задачи может стать замена кабелей К-С164 и К-С164–01 на встроенный аккумулятор. В этом случае робот сможет проходить более дальние расстояния на наклонных и вертикальных участках трубопровода. Вес трехжильного медного соединительного кабеля 24–30 кг. Данный результат получен из формулы:

![]()

где P — вес кабеля; N — количество жил кабеля; S — сечение кабеля; ρ — плотность металла; L — длина соединительного кабеля.

Вес блока питания приводов указан в официальной документации Государственного реестра средств измерений: 20 кг.

Целесообразно заменить блок питания и кабель на электродвигатель (рис.4) большей мощности и аккумулятор(рис.5).

Рис. 4. АИРЕ71С2 IM1081(лапы) 1,1 кВт

Рис. 5. Аккумулятор свинцовый глубокого разряда DEKA DC31 DT (тяговый) 120А/ч, 12В, 650А, 330х171х236

Выше представлены электродвигатель АИРЕ71С2 IM1081 и аккумулятор DEKA DC31 DT. Вес электродвигателя составляет 12 кг, аккумулятора — около 30 кг. Их суммарный вес не превышает суммарного веса соединительного кабеля и блока питания. Габариты также приемлемы.

Данная реконструкция поможет избавиться от тяжеловесного соединительного кабеля и сделать робота более мобильным, а также получить возможность без лишних трудозатрат на вырезку отверстия в трубе для запуска робота и последующую сварку проводить более протяженные обследования. Модернизированную модель ТДК-400-м-л рекомендуется использовать с ионно-литиевым аккумулятором.

Алгоритм работы модернизированного робота:

1) Загрузка в лаз или в открытый участок трубы;

2) Стандартные обследования труб, которые может проводить ТДК;

3) Определение роботом его географического положения с помощью встроенного GPS-навигатора при малом уровне заряда батареи;

4) Возвращение робота в место загрузки.

5) Списание информации с жёсткого диска робота и зарядка его аккумулятора;

6) Повторный пуск по трубопроводу в точку приостановления его работы, если таковой требуется, и повторение данного цикла на более дальнюю дистанцию.

Инспекционные роботы со временем будут очень востребованы газовой и нефтяной промышленности. Проведение технического осмотра и диагностики труб с использованием модернизированной системы ТДК-400-м-л позволит оценивать своевременно фактическое состояние промысловых трубопроводов и теплосетей, в т. ч. производить контроль сварных швов с внутренней стороны трубопровода и обнаруживать технологические дефекты, не ограничивая их деятельность значительно, и обеспечивать тем самым безопасность и надёжность их функционирования.

Литература:

1 Визуально-измерительный контроль // ГазПроект. URL: http://v-t-d.ru/vnutritrubnaya-diagnostika/vizualno-izmeritelnyj-kontrol (дата обращения: 27.11.2018).

2 Каналы измерительные № 1 // Измерительное оборудование ALL-Pribors. URL: https://all-pribors.ru/opisanie/62910–15–69002 (дата обращения: 27.11.2018).

3 Каналы измерительные № 2 // Измерительное оборудование ALL-Pribors. URL: https://all-pribors.ru/opisanie/62530–15-tdk-400-m-l-69368 (дата обращения: 27.11.2018) (дата обращения: 27.11.2018).

4 Модуль магнитного контроля ММК-24 // Измерительное оборудование ALL-Pribors. URL: https://all-pribors.ru/opisanie/65535–16-mmk-24–75775 (дата обращения: 27.11.2018).

5 Роботизированная внутритрубная диагностика // Компания «Диаконт». URL: http://www.diakont.ru/energy_services/16/n-a.html (дата обращения: 27.11.2018).

6 Роботизированная диагностика // Ростех. URL: https://www.rstradehouse.com/item?id=100210036744 (дата обращения: 27.11.2018).

7 Практический опыт диагностики и оценки состояния трубопроводов тепловых сетей с использованием внутритрубных дефектоскопов // РосТепло. URL: http://www.rosteplo.ru/Tech_stat/stat_shablon.php?id=2939 (дата обращения: 27.11.2018).

8 Поезжаева Е. В. Концепция развития робототехники: учебное пособие. — Пермь: ПНИПУ, 2017. — 439 с.