Обеспечение пожарной безопасности входит в число ключевых задач при строительстве и эксплуатации высотных зданий, деловых, торговых и промышленных комплексов.

Специфика современного строительства диктует повышенные требования к пожарной безопасности строительных материалов. Это нашло отражение в ужесточении норм законодательства в сфере пожарной безопасности. С 2009 г. Действуют ФЗ № 9 123-ФЗ «Технический регламент о требованиях пожарной безопасности» и ФЗ № 9 384-ФЗ «Технический регламент о безопасности зданий и сооружений» [131, 132]. С введением в действие этих технических регламентов появилась классификация строительных материалов по группам горючести — от КМ0 до КМ5. В связи с этим актуальна проблема повышения пределов огнестойкости строительных конструкций за счет применения эффективных огнезащитных материалов.

Возрастающая частота и интенсивность пожаров, материальный ущерб от них, гибель и травмирование людей — все это вынуждает искать различные формы предотвращения этих бедствий. Один из эффективных путей борьбы с пожарами — повышение огнестойкости строительных конструкций.

К таким материалам относятся сухие строительные смеси и огнезащитные экраны на их основе. В зависимости от их назначения и требований по свойствам при их изготовлении легко меняется состав и характеристики строительных смесей с помощью введения комплекса различных добавок. В качестве вяжущих в строительных смесях используют цементные, гипсовые и другие минеральные вещества. В качестве активной добавки могут применяться трепел, диатомит, опока и др.

В качестве активной добавки в работе использовался микрокремнезем разных видов, сделан подбор составов и проведены испытания на образцах.

Микрокремнезем представляет собой побочный продукт металлургического производства при выплавке ферросилиция и его сплавов, образующийся в результате восстановления углеродом кварца высокой чистоты в электропечах. В процессе выплавки кремниевых сплавов некоторая часть моноокиси кремния SiO переходит в газообразное состояние и, подвергаясь окислению и конденсации, образует чрезвычайно мелкий продукт в виде шарообразных частиц с высоким содержанием аморфного кремнезема. Цвет пыли варьируется от светло-серого до почти черного, что, в основном, зависит от содержания углерода и в меньшей степени — от наличия железа. Истинная плотность составляет 2000...2200 кг/м3.

Новые возможности использования КП тесно связаны с прогрессом в области создания эффективных суперпластификаторов — их сочетание дало толчок к созданию бетонов нового поколения, обладающих высокой прочностью (от 60 до 150МПа), повышенной удобоукладываемостью и долговечностью.

Суспензии и порошки существенно отличаются только по своему воздействию на пластичный бетон. Их влияние на свойства затвердевшего бетона одинаково. Поскольку суспензии микрокремнезема без примесей, вероятно, представляют наибольший интерес для производителей бетона. Дозировка микрокремнезема выражается в процентном содержании твердого микрокремнезема от массы ГЦПВ.

Цель изадачи исследования.

Цель исследования — разработка огнезащитных сухих строительных смесей (ССС) с использованием микрокремнезема и экранов на их основе с применением гипсового вяжущего и легких минеральных заполнителей — вспученного вермикулита и перлита.

Объектам исследования являются огнезащитные ССС и экраны на их основе на гипсовом вяжущем, высокопористые заполнители, микрокремнезем, составы огнезащитных ССС на основе гипсового вяжущего.

Предметом исследования являются составы и свойства огнезащитных ССС и плиты (экраны) на их основе.

Задачи исследования:

1. Разработка огне- и теплозащитных составов для изготовления ССС и огнезащитных экранов с применением ГЦПВ, вспученного перлита и вермикулита со средней плотностью 450–750 кг/м3 и температурой применения до 1100 °С в течение 180 минут.

2. Разработка рациональной технологии приготовления ССС и экранов оптимального состава с применением гипсового вяжущего.

3. Исследование влияние вяжущего и заполнителей в ССС, функциональных добавок на технические и огнезащитные свойства полученных составов.

4. Проведение высокотемпературных испытаний и выбор оптимальных составов ССС с лучшими показателями огнезащитной эффективности, прочности, трещиностойкости.

Для приготовления огнезащитного состава в данной работе в качестве вяжущего использовали цемент М400, высокопрочное гипсовое вяжущее Г13, микрокремнезем (черный, серый, светло-серый,). В качестве заполнителя вспученный вермикулит М150, вспученный перлит М100 и свесь вермикулита и перлита.

В данном исследовании были выбраны следующие компоненты для приготовления ГЦПВ с заданным отношением:

– Портландцемент класса ЦЕМ I 42.5–25 %.

– Высокопрочное гипсовое вяжущее Г13-АШ — 50 %.

– Микрокремнезем — 25 %.

Были изготовлены 9 замесов сухой строительной смеси с разными активными добавками и заполнителями.

– Светло-серый микрокремнезем с перлитом

– Светло-серый микрокремнезем с вермикулитом

– Светло-серый микрокремнезем с перлитом и вермикулитом

– Серый микрокремнезем с перлитом

– Серый микрокремнезем с вермикулитом

– Серый микрокремнезем с перлитом и вермикулитом

– Черный микрокремнезем с перлитом

– Черный микрокремнезем с вермикулитом

– Черный микрокремнезем с перлитом и вермикулитом

Технические характеристики компонентов состава указаны в таблице 1.

Таблица 1

Технические свойства гипсоцементно-пуцоланового вяжущего иминеральных пористых заполнителей

|

Наименование материала |

Измеряемый параметр, единица измерения |

Свойства |

|

ГЦПВ Ml00 |

насыпная плотность, кг/м3 тонкость помола (максимальный остаток на сите с размерами ячеек в свету 0,2 мм, %) начало схватывания, мин конец схватывания, мин предел прочности при сжатии, МПа предел прочности при изгибе, МПа |

700–800 2 4 мин 20 мин 14.1 5.7 |

|

Перлит вспученный М-100 КНАУФ |

насыпная плотность, кг/м3 максимальный размер зёрен, мм минимальный размер зёрен, мм | |

58 1.24 0.15 |

|

Вермикулит вспученный М — 150 ЗАО |

насыпная плотность, кг/м3 максимальный размер зерен, мм минимальный размер зерен, мм |

123 1.24 0.15 |

|

Микрокремнезем |

Размер частиц Насыпная плотность Истинная плотность Удельная поверхность

Влажность |

< 1мкм от 150 до 380 кг/м3 от 2000 до 2180 кг/м3 от 13 000 до 30 000 м2/кг 2….3 % |

Таблица 2

Химический состав кремнезема

|

Содержание соединений, масс.% | |||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

Na2O+K2O |

SiC |

SO2 |

|

90–94 |

0,7–1,5 |

1–3 |

0,7–1,4 |

0,2–0,4 |

0,1–0,5 |

до 3 |

до 0,09 |

При помощи методов математического планирования были выбраны составы с использованием вспученного вермикулита и перлита. Данные составы подвергались испытаниям, производился подбор водотвердого отношения с равной подвижностью по встряхивающему столику — 160–170 мм согласно ГОСТ 31376. Исходя из полученных данных по прочности на сжатие, были определены наиболее оптимальные составы с наибольшими показателями.

Далее были приготовлены 9 составов в соотношении по объему 1:1. Испытания на прочность при сжатии проводились согласно ГОСТ 31376. По полученным данным был определен коэффициент водостойкости. Данные по подбору составов и их свойства были занесены в таблицу 3.

Таблица 3

Результат подбора составов иих свойства

|

|

Содержание компонентов по массе, г. |

Свойства раствора | ||||||||

|

Наименование состава с добавкой |

Весмикулит вспученный |

Перлит вспученный |

Вермикулит и перлит |

ГЦПВ |

Средняя плотность кг/м3 |

Предел прочности при сжатии,МПа |

Коэффициент водостойкисти | |||

|

В сухом состоянии выдержанные 7 суток |

В насыщенном водой состоянии 7 суток |

В насыщенном водой состоянии 21 сутки | ||||||||

|

1 |

Светло-серый микрокремнезем с перлитом |

- |

27 |

- |

165,2 |

575,5 |

1,72 |

1,02 |

1,21 |

0,7 |

|

2 |

Светло-серый микрокремнезем с вермикулитом |

22,4 |

- |

- |

72,4 |

552,2 |

2,17 |

1,21 |

1,48 |

0,68 |

|

3 |

Светло-серый микрокремнезем с вермикулитом и перлитом |

- |

- |

16,2 |

73,9 |

555,5 |

1,85 |

1,45 |

1,69 |

0,91 |

|

4 |

Серый микрокремнезем с перлитом |

- |

24 |

- |

168 |

488,5 |

1,13 |

0,7 |

0,81 |

0,72 |

|

5 |

Серый микрокремнезем с вермикулитом |

23,2 |

- |

- |

102,6 |

564 |

2,26 |

1,12 |

1,36 |

0,61 |

|

6 |

Серый микрокремнезем с вермикулитом и перлитом |

- |

- |

17,1 |

99,9 |

557 |

2,1 |

1,24 |

1,48 |

0,7 |

|

7 |

Черный микрокремнезем с перлитом |

- |

15 |

- |

182,4 |

760 |

1,68 |

1,29 |

1,56 |

0,93 |

|

8 |

Черный микрокремнезем с вермикулитом |

24,3 |

- |

- |

133,4 |

817,5 |

2,66 |

1,66 |

1,9 |

0,71 |

|

9 |

Черный микрокремнезем с вермикулитом и перлитом |

- |

- |

15,6 |

143,9 |

844 |

2,83 |

1,98 |

2,2 |

0,78 |

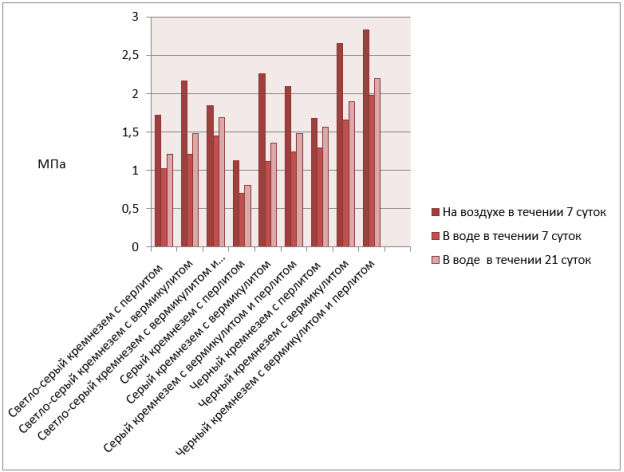

По данным результатам предела прочности на сжатие в сухом и в насыщенном водой состоянии построена гистограмма (рис.1), по которой можно проанализировать изменения прочности образцов.

Рис. 1. Изменения прочности на сжатие.

Исходя из полученных данных видно, что образцы незначительно теряют свою прочность в водной среде, и со временем прочность увеличивается за счет того, что ГЦПВ в своем составе содержит гидравлическое вяжущее — портландцемент. Так же можно сказать, что образцы на черном микрокремнеземе с вермикулитом и со смесью вермикулита и перлита имеют наибольшую прочность, а также составы ГЦПВ с вермикулитом.

Были проведены высокотемпературные испытания на способность выдерживания высоких температур до 1100 °C в течении 180 минут в муфельной печи согласно температурному режиму, приближенному к стандартному режиму печи ВНИИПО. Испытания проводились на образцах кубиках размером 3x3x3 см. Перед испытанием образцы выдерживались в нормальных условиях 21 суток. Всего испытывалось в печи 9 составов (рис 2.)

Рис. 2. Образцы в печи после обжига

По окончанию высокотемпературных испытаний провели анализ образцов на наличие трещин, деформаций, изменений в объеме. Все 9 составов выдержали высокотемпературные испытания. Образцы стали легкими и хрупкими. Все образцы деформировались. Образец на светло-сером микрокремнеземе с перлитом значительно уменьшился в размере. На образце на сером микрокремнеземе со смесью вермикулита и перлита появились трещины. Остальные образцы имеют ровную сплошную поверхность. После высокотемпературных испытаний проводим испытания образцов на сжатие. Данные представлены в таблице 4.

Таблица 4

Результаты испытания образцов до ипосле обжига

|

№ |

Наименование образцов |

До высокотемпературного испытания |

После высокотемпературного испытания | ||

|

Средняя плотность кг/м3 |

Предел прочности при сжатии,МПа |

Средняя плотность кг/м3 |

Предел прочности при сжатии,МПа | ||

|

1 |

Светло-серый микрокремнезем с перлитом |

575,5 |

1,72 |

570 |

0,68 |

|

2 |

Светло-серый микрокремнезем с вермикулитом |

552,2 |

2,17 |

493 |

0,32 |

|

3 |

Светло-серый микрокремнезем с вермикулитом и перлитом |

555,5 |

1,85 |

534 |

0,32 |

|

4 |

Серый микрокремнезем с перлитом |

488,5 |

1,13 |

487 |

0,12 |

|

5 |

Серый микрокремнезем с вермикулитом |

564 |

2,26 |

562 |

0,04 |

|

6 |

Серый микрокремнезем с вермикулитом и перлитом |

557 |

2,1 |

512 |

0,06 |

|

7 |

Черный микрокремнезем с перлитом |

760 |

1,68 |

756 |

0,15 |

|

8 |

Черный микрокремнезем с вермикулитом |

817,5 |

2,66 |

809 |

0,28 |

|

9 |

Черный микрокремнезем с вермикулитом и перлитом |

844 |

2,83 |

831 |

0,19 |

В данном исследовании были определены составы с наибольшей прочность: составы на черном микрокремнеземе и составы с использованием вспученного вермикулита. Были исследованы основные показатели, такие как: средняя плотность, прочность на сжатие и коэффициент водостойкости.

Использование микрокремнезема решает проблему бюджетных платежей за образование и размещение отходов (для предприятий, производителей отходов), а также способствует снижению экологической напряженности в регионе и освобождает от необходимости строительства новых шламохранилищ.

Литература:

1.Терехин С. Н. Огнезащитные композиты на основе вермикулита, перлита и волокнистых наполнителей / С. Н. Терехин, Г. Л. Шидловский, Ю. М. Тихонов // Проблемы управления рисками в техносфере. 2015. № 3. С. 26–32.

2.Тихонов Ю. М. Поведение огнезащитных материалов на основе перлита, вермикулита и минеральной фибры в условиях пожара: Монография / Ю. М. Тихонов [и др.] СПбГАСУ. СПб., 2016 148 с.

3.Tichonov Ju. Influence of High-Porous Filling Material Fiber on Thermal and Fire Resistant Properties of Aerated Composite Applied Mechanics and Materials / Ju. Tichonov, Ju Pukharenko. 2015. Vol. 725–726 P. 257–277.

4.ГОСТ 31376–2008 Смеси сухие строительные на гипсовом вяжущем. Методы испытаний.

5.Батраков В. Г., Каприелов С. С., Шейнфельд А. В. Эффективность применения ультрадисперсных отходов ферросплавного производства // Бетон и железобетон, 1989. — № 8. — С. 24–25.

6.Каприелов С. С. Шейнфельд А. В., Твердоступов А. И., Телков Ю. Ф. Использование отходов производства ферросплавов // Шахтное строительство. 1990. — № 9. — С.26–28.

7.Патраманская С. В. Строительные материалы пониженной средней плотности на основе микрокремнезема: Автореф. дис…канд. техн. наук / Томск: ТГАСУ. — 2001. — 29с.

8.Гугучкина М. Ю. Огне- и теплозащитные сухие строительные смеси и изделия на гипсовом вяжущем СПбГАСУ. — СПб., 2013. — 151 с.

9.Макбузов А. С. Легкие аэрированные бетоны на основе вермикулита / Макбузов А. С. // тезисы докладов II региональной научной конференции молодых ученых. — Актюбинск, 1991. — 34 с.