Опыт эксплуатации подземных магистральных нефтепроводов в зонах вечной мерзлоты убедительно показывает, что одним из основных факторов, резко снижающих эксплуатационную надежность этих ответственных инженерных сооружений, является тепловое воздействие нефтепроводов на многолетнемерзлые грунты. При оттаивании вечномерзлого грунта стальная оболочка трубопровода получает большие перемещения в обводненном грунте, что может привести к ее разрушению под действием изгиба и внутреннего избыточного давления перекачиваемого продукта. Поэтому обеспечение устойчивого проектного положения подземного магистрального нефтепровода в траншее на вечномерзлых участках трассы остается в настоящее время весьма актуальной задачей для нефтяной промышленности России.

Существующие технические решения по обеспечению стабильного проектного положения трубопровода в зоне вечной мерзлоты имеют ряд недостатков.

Применяемая при строительстве тепловая изоляция способна лишь замедлить процесс теплового взаимодействия трубопровода и грунта, но неспособна остановить его полностью. К тому же со временем теплоизоляционные свойства покрытия ухудшаются.

Надземная прокладка, во-первых, исключает тепловое взаимодействие трубопровода с вечномерзлым грунтом. Во-вторых, в качестве фундамента используются сваи с криоанкерами, с помощью которых устраняется проблема сезонного замерзания-оттаивания грунта. Из-за наличия хладагента, который циркулирует внутри сваи, в зимнее время происходит промораживание грунта с образованием линз льда, обладающих высокой несущей способностью. Объем этих линз достаточен, чтобы в теплое время года не произошло их оттаивание и была обеспечена проектная несущая способность.

К тому же конструкции некоторых опор позволяют стальной оболочке перемещаться в поперечных и продольных направлениях.

Но все при всех вышеперечисленных достоинствах надземная прокладка имеет два существенных недостатка – высокую стоимость и сложность монтажа. Так, канадский газопровод «Маккензи-Валлей», имеющий участки с надземной прокладкой, окупился только через 18 лет после завершения строительства.

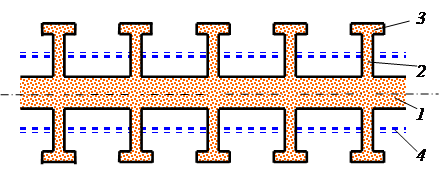

С целью устранения этих недостатков в сложных климатических условиях Севера разработан способ прокладки трубопроводов в вечномерзлом грунте на гибких опорах. Способ включает разработку траншеи, узких поперечных прорезей с расчетным интервалом вдоль оси траншеи, причем края прорезей долины выходить за границы прогнозируемого ореола оттаивания (рис. 1).

|

Рис.1. Схема расположения прорезей для установки гибких опор, удерживающих подземный трубопровод на проектной отметке

1 – траншея; 2 – поперечные прорези в грунте; 3 – продольные прорези в грунте; 4 – прогнозируемая граница ореола оттаивания мерзлого грунта

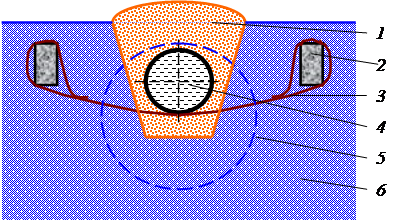

По краям поперечных прорезей 2 разрабатывают продольные прорези 3. Затем в продольные прорези укладывают анкерные плиты с высокой несущей способностью, например, блоки бетонных утяжелителей. После этого анкерные плиты соединяют гибкими связями, например, высокопрочным нейлоновым ремнем. Затем на гибкие опоры укладывают трубопровод (рис. 2) и засыпают размельченным грунтом.

|

Рис. 2. Схема укладки подземного трубопровода на гибкие опоры

1 – траншея; 2 – анкерный бетонный блок; 3 – нейлоновый ремень; 4 – трубопровод; 5 – ореол протаивания грунта; 6 – вечномерзлый грунт

Теоретические исследования в данной работе посвящены разработке аналитического метода расчета оптимального расстояния между гибкими опорами подземного нефтепровода по критерию прочности стальной оболочки при совместном воздействии внутреннего избыточного давления перекачиваемого продукта и изгиба от собственного веса трубопровода и нефтепродукта. Целью является определение расстояния  между опорами, роль которых исполняют в данной схеме нейлоновые канаты. Обоснуем расчетную схему. Так как имеет место неравенство

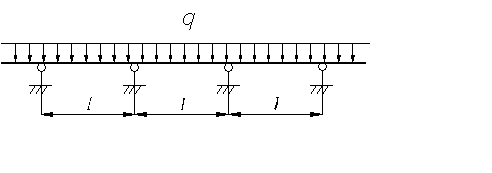

между опорами, роль которых исполняют в данной схеме нейлоновые канаты. Обоснуем расчетную схему. Так как имеет место неравенство  , то трубопровод можно рассматривать как многопролетную балку, лежащую на неподвижных опорах. Схема такой балки приведена на рисунке 3. Считаем, что на балку действует распределенная нагрузка

, то трубопровод можно рассматривать как многопролетную балку, лежащую на неподвижных опорах. Схема такой балки приведена на рисунке 3. Считаем, что на балку действует распределенная нагрузка  , которая складывается из нагрузок на единицу длины от веса трубы, изоляции и нефти.

, которая складывается из нагрузок на единицу длины от веса трубы, изоляции и нефти.

Рис. 3. Расчетная схема трубопровода

q – собственный вес трубопровода, изоляции и нефтепродукта;

l – расстояние между опорами

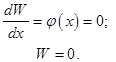

В точках опирания трубопровода на опорные ремни выполняются следующие условия: угол поворота  и вертикальные перемещения стальной оболочки

и вертикальные перемещения стальной оболочки  равны нулю:

равны нулю:

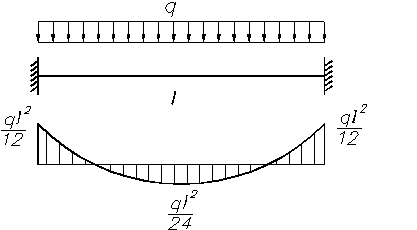

Из курса сопротивления материалов известно, что данные уравнения являются условиями защемления балки с двух концов, поэтому в конечном итоге расчетная схема каждого пролета с эпюрой изгибающих моментов будут выглядеть следующим образом (рис.4):

Рис. 4. Расчетная схема каждого пролета с эпюрой изгибающих моментов

Таким образом, опасное сечение с максимальным моментом, равным  , наблюдается именно в точке заделки. Поэтому, величину пролета между опорами будем искать из условия, что напряжение в опасном сечении

, наблюдается именно в точке заделки. Поэтому, величину пролета между опорами будем искать из условия, что напряжение в опасном сечении  не должно превышать расчетного сопротивления стали

не должно превышать расчетного сопротивления стали  .

.

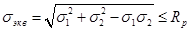

Согласно энергетической теории прочность трубопровода по первому предельному состоянию конструкции соблюдается при следующем условии:

.

.

где  - продольное напряжение,

- продольное напряжение,  - кольцевое напряжение,

- кольцевое напряжение,  – расчетное сопротивление стали на растяжение.

– расчетное сопротивление стали на растяжение.

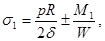

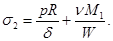

Продольное напряжение в оболочке трубопровода складываются из напряжения от действия продольной силы, которое не зависит от величины  , и напряжения от действия изгибающего момента в опасном сечении:

, и напряжения от действия изгибающего момента в опасном сечении:

где  - рабочее давление в трубопроводе,

- рабочее давление в трубопроводе,  - радиус срединной поверхности оболочки,

- радиус срединной поверхности оболочки,  - толщина стенки оболочки,

- толщина стенки оболочки,  - изгибающий момент в опасном сечении, равный

- изгибающий момент в опасном сечении, равный  ,

,  - момент сопротивления поперечного сечения трубы, равный

- момент сопротивления поперечного сечения трубы, равный  Причем знак «плюс» соответствует наружной поверхности оболочки, знак «минус» - внутренней.

Причем знак «плюс» соответствует наружной поверхности оболочки, знак «минус» - внутренней.

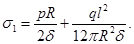

С учетом этого

Так как при действии внутреннего давления перекачиваемого продукта кольцевые напряжения от действия силы в оболочке трубопровода в 2 раза выше продольных, а по закону Пуассона  , то

, то

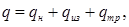

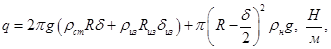

Определим величину нагрузки:

где  - нагрузка от веса нефти, изоляционного покрытия и трубной стали соответственно.

- нагрузка от веса нефти, изоляционного покрытия и трубной стали соответственно.

где Rиз и dиз - соответственно радиус срединной поверхности и толщина изоляционного покрытия; rст, rи, rн – плотность стали, изоляционного покрытия и нефтепродукта соответственно; g = 9,81 м/сек2 – ускорение свободного падения.

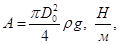

Следует однако отметить, что практическая реализация данного технического решения будет иметь место только для магистральных нефтепроводов. Дело в том, что на трубопровод в обводненном грунте действует Архимедова сила, величина которой на один погонный метр равна

где D0 - диаметр трубы с учетом изоляции,  - плотность оттаявшего грунта, принимаемая 1100 кг/м3. При выбранной конструктивной схеме подземной прокладки нефтепроводов в зоне вечной мерзлоты должно соблюдаться условие q > A, то есть трубопровод должен тонуть под действием собственного веса и веса перекачиваемого продукта. Данное условие не будет соблюдаться для газопроводов, так как вес перекачивамого газа недостаточен для компенсации величины выталкивающей силы.

- плотность оттаявшего грунта, принимаемая 1100 кг/м3. При выбранной конструктивной схеме подземной прокладки нефтепроводов в зоне вечной мерзлоты должно соблюдаться условие q > A, то есть трубопровод должен тонуть под действием собственного веса и веса перекачиваемого продукта. Данное условие не будет соблюдаться для газопроводов, так как вес перекачивамого газа недостаточен для компенсации величины выталкивающей силы.

Для нахождения величины l возьмем конкретные условия:

нефтепровод рассчитанный на давление 10,2 МПа;

труба изготовлена из стали класса прочности К60 с расчетным сопротивлением стали 380 МПа, плотностью 7850 кг/м3;

толщина тепловой изоляции 200 мм, плотность изоляции 560 кг/м3.

плотность нефти 850 кг/м3.

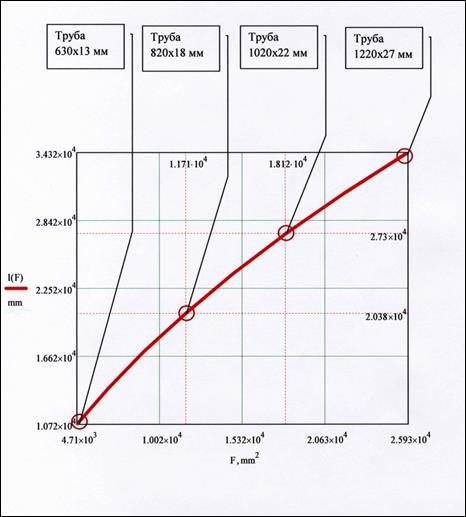

Реализация разработанного алгоритма расчета величины пролета для любого отечественного сортамента труб осуществлялась в среде Mathcad. Для этого был введен параметр  , характеризующий размеры поперечного сечения трубы, и установлена зависимость

, характеризующий размеры поперечного сечения трубы, и установлена зависимость  . На графике рис.5 показана полученная зависимость, на линии которой для примера нанесены четыре типоразмера магистральных труб. Для каждого из них на этом же графике можно увидеть значение величины

. На графике рис.5 показана полученная зависимость, на линии которой для примера нанесены четыре типоразмера магистральных труб. Для каждого из них на этом же графике можно увидеть значение величины  .

.

рис.5. График зависимости параметра величины пролета от параметра F

Можно также отметить, что при реализации данной схемы ввиду «мягкого» опирания трубопровода о ремень в точке опирания не нарушается безмоментное состояние оболочки и не возникают значительные реактивные силы, следовательно, вероятность того, что оболочка потеряет устойчивость, сводится к минимуму.

Таким образом, практическое внедрение данной схемы подземной прокладки нефтепровода в вечномерзлых грунтах и методики расчета на прочность тонкостенной стальной оболочки позволит существенно снизить стоимость конструкции в деле и обеспечить её прочность при эксплуатации.