Статья посвящена актуальной на сегодняшний день проблеме износа подшипниковых узлов в ходовых частях вагона. Подвергнутые большим динамическим нагрузкам эти соединительные механизмы испытывают разнонаправленные осевые силы, вследствие чего происходит разрушение поверхностных слоев контактируемых деталей. Особое внимание уделено схватыванию рабочих поверхностей и причинам его появления. Автором предложено повышение износостойкости подшипников и контактных поверхностей контртела методом лазерного напыления на поверхность одного из соприкасающихся тел, отличного от основного (по химическим и физическим свойствам), слоя материала, играющего роль защитного слоя.

Ключевые слова: букса, износостойкость, контакт, лазерное напыление, подшипник, поверхностные слои, разрушение

Введение

Буксы относятся к ходовым частям вагона и предназначаются для:

‒ соединения КП с рамой тележки вагона или локомотива;

‒ ограничения поперечного и продольного перемещений КП относительно кузова или тележки при движении вагона (локомотива);

‒ передачи нагрузки от кузова вагона (локомотива) через подшипник на шейку оси КП;

‒ размещения подшипника, смазки и смазочных приспособлений и защиты их от загрязнения и обводнения.

В соответствии с выше перечисленным, букса должна:

‒ обладать достаточной прочностью для передачи нагрузки;

‒ обеспечивать непрерывную подачу необходимого количества смазки к трущимся элементам буксы;

‒ быть достаточно герметичной, чтобы не было утечки смазки и загрязнения внутренней полости песком, пылью, водой и другими посторонними элементами;

‒ обеспечивать удобство и легкость монтажа и демонтажа подшипников, а также осмотр деталей буксового узла [1].

Подшипниковые узлы букс колесных пар локомотивов и вагонов относят к опорам тяжелых режимов эксплуатации. Состояние их работоспособности во многом определяется конструкцией ходовых частей буксового узла, климатическими, эксплуатационными и др. особенностями.

Условия передачи нагрузки от пассажирского и грузового вагона на буксы таковы, что последние нагружены неодинаково как вертикальными (радиальными), так и горизонтальными (осевыми) силами. При этом радиальная нагрузка неравномерно распределяется между парой подшипников в буксе. Осевые же силы, в зависимости от конструкции вагона, действуют либо с фиксированным эксцентриситетом (пассажирские), либо с неопределенной величиной эксцентриситета (грузовые).

Кинематические соотношения в идеальном подшипнике качения определяют без учета влияния многих факторов: реальной геометрии деталей, зазоров в подшипнике, смазки, сложного характера нагрузки. Не зная фактическую кинематику роликоподшипника, невозможно адекватно прочность и износостойкость его деталей [4].

Таким образом, учитывая все вышесказанное, можно сказать, что частым результатом неправильной работы подшипникового узла является износ.

Износ подшипниковых узлов

Износостойкость — это свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания.

Износостойкость деталей обеспечивается: повышением твердости; выбором оптимальных параметров шероховатости поверхности; защитой от загрязнения и подводом смазки к трущимся поверхностям [2].

При нормальных условиях эксплуатации сколько-нибудь заметного износа подшипников качения не наблюдается. Износ возникает тогда, когда в подшипник проникают инородные частицы или имеет место недостаточное смазывание. Он может быть также следствием вибраций не вращающегося подшипника.

Существенное влияние на износостойкость роликоподшипников оказывает скольжение роликов по поверхностям качения колец.

Экспериментально в поездных условиях установлено, что ролики цилиндрических подшипников типа 2726, находящиеся в зоне нагружения и воспринимающие радиальные и осевые нагрузки, поворачиваются в касательной плоскости к дорожке качения внутреннего кольца на некоторый малый угол (до 0,5˚) к оси подшипника (рис. 1) [5].

Рис. 1. Схема контактирования перекошенного ролика в горизонтальной плоскости с бортами колец

У цилиндрического ролика, перекошенного в горизонтальной плоскости, торцы контактируют с бортами колец не всей плоскостью, а находятся по отношению к ним под острым углом. Под действием осевых сил в месте контакта возникают высокие удельные нагрузки, т. к. площадь соприкосновения минимальна (точечный контакт). Такой случай контакта подобен схеме резания, где функцию резца с острым углом резания выполняет направляющий борт при отсутствии его развала. Большие скорости относительно перемещения поверхностей колец и роликов из одинакового металла в сочетании с высокими давлениями неизбежно создает условия заедания и схватывания рабочих поверхностей.

При остановке подшипника между телами качения и дорожками качения исчезает несущий смазочный слой и возникает металлический контакт. Вибрации не вращающегося подшипника порождают малые относительные перемещения между телами качения и кольцами подшипника. Под влиянием такого процесса со временем на дорожках качения возникают углубления. Данное повреждение известно под наименованием «ложного бринеллирования» (или «стиральная доска»).

Ролики образуют бороздки. Во многих случаях, вследствие окисления отделяемых частиц металла, у которых очень велико отношение величины поверхности к объему, в углублениях возникает коррозия. Чем выше энергия колебаний, тем больше повреждения. Частота колебаний существенного значения не имеет [3].

Проанализировав вышеупомянутую информацию, сделаем вывод, что для увеличения срока службы детали следует повысить ее износостойкость.

Повышение износостойкости

Поверхностные слои во многом определяют работоспособность деталей, поэтому износостойкость и коррозионная стойкость деталей полностью зависят от состояния их поверхности. Проблему повышения работоспособности деталей из конструкционных сталей стремятся решить применением износостойких покрытий.

Технологические способы повышения ресурса подшипников реализуются в двух основных направлениях: изменением физико-механических свойств поверхностных слоев деталей и образованием защитных пленок и покрытий.

Интенсивность разрушения поверхностных слоев материалов при трении (износ), как правило, мало зависит от исходных объемных прочностных свойств материалов. В тонком поверхностном слое структура и фазовый состав всегда отличны от исходных свойств материалов. Отсюда следует, что материал рекомендуется подбирать таким образом, чтобы в результате контактного взаимодействия при трении, с учетом тепловыделения и физико-химического взаимодействия с материалом «контртела» и окружающей средой, создавался и воспроизводился на поверхности трения рабочий слой со специфическими триботехническими свойствами, так называемое третье тело [6].

В трибологии известно много способов решения материаловедческих задач, например, путем создания поверхностных слоев (нанесение покрытий и модифицирование) для повышения долговечности деталей машин. Наиболее широко применяются: методы поверхностной закалки; различные химико-термические методы обработки (цементация, азотирование, борирование и т. д.); наплавки; гальванические методы осаждения покрытий и т. п. В последнее время интенсивно расширяется применение новых технологий упрочнения деталей, основанных на воздействии на их поверхность концентрированных потоков высокоэнергетических квантов и более крупных частиц (электронов, ионов, атомов, молекул, кластеров). К ним относятся лазерные, электронно-лучевые (пучковые), вакуумные ионно-плазменные (включая имплантацию) технологии [8].

Перспективным методом технологии упрочнения деталей является лазерное напыление.

Лазерное напыление

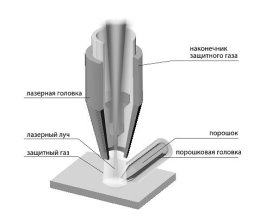

Технология лазерного напыления (Laser Deposition Technology — LDT) — это процесс, в котором материал в виде металлического порошка, металлической проволоки, порошковой проволоки вводится в сфокусированный луч мощного лазера в строго контролируемых условиях. Сфокусированный лазерный луч плавит поверхность основного материала подложки для формирования ванны расплава. Порошок непрерывно подается на расплавленный материал подложки и тает с высокой скоростью (рис. 2). Технология LDT создает высококачественные металлургические связи. Весь процесс происходит в атмосфере инертного газа, со скоростью 106 C/s. Это обеспечивает очень высокую металлургическую чистоту и тонкую структуру полученного слоя.

Небольшую долю основного металла в сварном шве (примерно от 3–5 % до 10 %) позволяет обеспечить точный контроль глубины проплавления основного материала. Это особенно важно, когда химический состав основного металла значительно отличается от химического состава наплавляемого материала. Это значит, что необходимые эксплуатационные свойства могут быть получены уже в первом слое, допустимая обрезка кромок не превышает 0,1–0,3 мм. В зависимости от используемой технологии (типа машины, добавляемого материала) заполняющий слой 0,1–5 мм, при ширине 5–20 мм, может быть выполнен за один проход лазерной головки.

Преимущества технологии лазерного напыления:

‒ повышенная твердость металла сварного шва, по сравнению со швами, полученными с помощью других технологий, при одинаковом химическом составе;

‒ в связи с очень высокой плотностью мощности лазерного луча, ограничено термическое воздействие на элементы, что приводит к небольшому сварочному напряжению и деформации;

‒ возможность восстановления геометрии деталей машин и оборудования (валы, пресс-формы, штампы и т. д.);

‒ улучшение производительности и увеличение срока службы эксплуатации подвижных частей и элементов;

‒ возможность покрытия деталей сложной формы;

‒ рентабельность (например, за счет использования более дешевого основного материала и формирования слоя с улучшенными свойствами) [7].

Рис. 2. Схема лазерного напыления

Заключение

Любое оборудование состоит из многих движущихся частей, которые в процессе эксплуатации изнашиваются или ломаются. Обобщая все выше сказанное можно смело сказать, что технология лазерного напыления позволяет производить ремонт сломанных или изношенных деталей, простым и одновременно эффективным способом.

Процесс заключается в нанесении стойкого покрытия на новые и восстановленные детали, которое предотвращает истирание, коррозию, эрозию, кавитацию, улучшает производительность и увеличивает срок службы. Это также позволяет сохранять свойства покрытия, соответствующие конкретным условиям эксплуатации.

Литература:

- Быков Б. В., Пигарев В. Е. Технология ремонта вагонов. М.: Желдориздат. 2001. 559 с;

- Большая энциклопедия нефти и газа. URL: http://www.ngpedia.ru/id53366p1 (дата обращения 7.02.2017);

- Гайдамака А. В. Роликоподшипники букс вагонов и локомотивов: моделирование и усовершенствование. Харьков: НТУ «ХПИ». 2011. 312 с;

- Гундорова Е. П. Технические средства железных дорог. М.: Маршрут. 2003. 496 с. [Электронный ресурс]: инструкции РЖД. URL: http://instructionsrzd.ucoz.ru/load/dlja_dvizhencev/ (дата обращения 7.02.2017);

- Инструкция по техническому обслуживанию вагонов в эксплуатации/ПКБ ЦВ. 2009. 128 с;

- Износостойкость конструкционных материалов/ Куксенова Л. И. [и др.]. М.: МГТУ им. Н. Э. Баумана. 2011. 237 с;

- Лазерное напыление. URL: http://eagle-group.eu/ru/laziernoie-napylieniie (дата обращения 9.02.2017);

- Триботехническое материаловедение и триботехнология/ Денисова Н.Е [и др.]. Пенза: Пензенский государственный университет. 2006. 248 с.