Целенаправленное изменение значений потребительских и технологических свойств можно обеспечить изменением фазовой структуры полимерной композиции. Потенциальные возможности отдельных полимеров по расширению значений эксплуатационных свойств давно исчерпаны. Удовлетворение постоянно возрастающих требований потребителей по расширению областей использования и замене традиционных материалов металлов, дерева привело к созданию многокомпонентных смесей и сплавов. В случае научно обоснованного выбора отдельных компонентов, технологии и режимов переработки имеется возможность формирования фазовой структуры композиции, сочетающей наилучший набор необходимых значений полезных свойств.

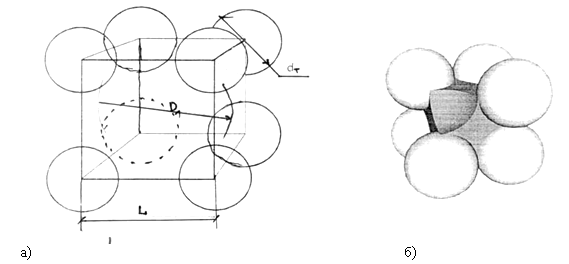

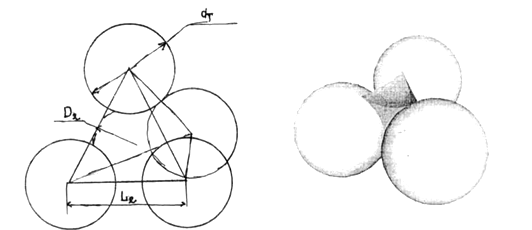

Современные теории смешения основаны на идеализированном подходе к строению смесей. Моделируя один из компонентов в виде сферы и предполагая отсутствие межфазного слоя, структуру композиции каучук- термопласт можно представить в виде идеализированного агрегата. Размеры частиц компонента и его концентрация в композиции определяют размеры элементарной ячейки, габариты которой можно оценить по моделям куба или тетраэдра [1, 2].

Рис. 1. Кубическая модель структуры смеси: а) схематическое изображение; б) объёмное изображение (без верхнего левого шара)

Рис. 2. Тетраэдрическая модель структуры смеси: а) схематическое изображение; б) объёмное изображение (без верхнего шара)

На рисунках 1, 2 схематично и объёмно изображены идеализированные модели композиции каучук — термопласт.

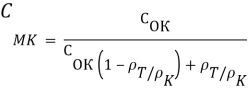

Массовая концентрация компонентов СМ, подсчитывается по формуле:

Смт= ![]() (1)

(1)

где G — масса компонентов, индексы «т« и «к« соответствуют термопласту и каучуку.

При известных плотностях компонентов — ρт и ρк, можно рассчитать объёмную концентрацию компонентов Со:

![]() (2)

(2)

Соm = 1 — Сок(3)

(4)

(4)

Размер гранул термопласта и его концентрация в композиции определяют размеры элементарной ячейки, габариты которой можно оценить по предлагаемым моделям куба или тетраэдра.

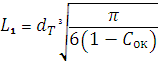

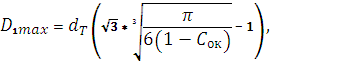

Для менее плотного расположения частиц, описываемого моделью куба, при размерах гранул термопласта dт, величина элементарной ячейки L1 определяется уравнением

(5)

(5)

Аппроксимируя форму частицы каучука в рассматриваемом агрегате в виде сферы, можно рассчитать её максимальный диаметр D1, определяемый как расстояние между поверхностями сфер двух частиц термопласта, расположенных по диагоналям куба (рисунок 4):

(6)

(6)

где Сок — объёмная концентрация каучука в диапазоне ![]() ;

;

![]() — предельная концентрация каучука, при которой происходит касание гранул термопласта, расположенных по углам кубической модели.

— предельная концентрация каучука, при которой происходит касание гранул термопласта, расположенных по углам кубической модели.

Из условия: L1 = dm можно найти величину ![]() :

:

![]() (7)

(7)

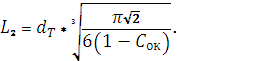

При меньших концентрациях каучука наиболее вероятно расположение частиц термопласта по углам тетраэдра. Для тетраэдрического расположения частиц термопласта (рисунок 2) размер ячейки L2 определяется как:

(8)

(8)

Максимальный размер сферы каучука расположенный между сферами термопласта определяется следующей зависимостью:

(9)

(9)

где, Сок — объёмная концентрация каучука в диапазоне ![]() ;

;

![]() предельная объёмная концентрация каучука в агрегате, которой происходит касание гранул термопласта, расположенных по углам тетраэдра.

предельная объёмная концентрация каучука в агрегате, которой происходит касание гранул термопласта, расположенных по углам тетраэдра.

Из условия: L2 = dt определяется ![]() :

:

![]() (10)

(10)

При таком соотношении компонентов структура материала представляет собой соприкасающиеся друг с другом, упакованные в виде тетраэдра, гранулы термопласта, а объём между ними заполнен частицами каучука.

При ![]() , рассчитанной для тетрагональной упаковки гранул термопласта, образование монолитной структуры возможно только за счёт деформации частиц полимера и уменьшения расстояний между центрами частиц, т. к. объёма каучука недостаточно, чтобы заполнить образовавшееся при этой упаковке пространство между частицами.

, рассчитанной для тетрагональной упаковки гранул термопласта, образование монолитной структуры возможно только за счёт деформации частиц полимера и уменьшения расстояний между центрами частиц, т. к. объёма каучука недостаточно, чтобы заполнить образовавшееся при этой упаковке пространство между частицами.

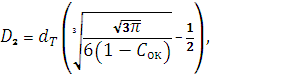

Исходя из приведённых расчётов, следует, что в зависимости от соотношения компонентов смеси, возможно, образование семи типов базовых структур. На рисунке (рисунок 3) представлены возможные структуры композиций во всём концентрационном диапазоне.

При объёмном содержании термопласта Ст= 1,000 создание монолитной массы возможно только при деформировании, и уменьшении расстояния между центрами сфер термопласта. При этом частицы термопласта теряют свою сферическую форму.

На концентрационном участке Ст > 0,662 — плотная тетраэдрическая упаковка гранул термопласта, пространство между гранулами заполнено частично воздухом, частично каучуком.

При Ст =0,662 — монолитная масса с плотной тетраэдрической упаковкой гранул термопласта с полностью заполненным пространством между гранулами каучуком.

В диапазоне содержания термопласта 0,662>Ст>0,523 — монолитная масса с рыхлой упаковкой гранул термопласта в виде тетраэдра и плотной кубической упаковкой, вокруг которых расположен каучук.

При Ст=0,523 — монолитная масса плотно кубически упакованных гранул термопласта в матрице каучука.

При Ст>0,523 — монолитная масса из рыхло упакованных гранул термопласта в кубическую решетку, расположенную в матрице каучука.

При Ст =0 — монолитная матрица каучука.

Таким образом, после завершения этапа загрузки и уплотнения композиция каучук-термопласт, в зависимости от соотношения компонентов, входит в стадию диспергирующего смешения в виде одной из указанных структур.

Рис. 3. Геометрическое моделирование фазовых структур смеси каучук-термопласт на всём концентрационном диапазоне

Приведённые геометрические модели не учитывают многие факторы, определяющие структуру двухкомпонентных систем, и могут быть использованы только для первичной оценки структуры композиции. Переход термопластов в расплав на втором этапе создания ТПР изменяет структуру композиции и на этом этапе процесса геометрические модели уже далеки от действительности.

Таким образом, становится очевидно, что изменение содержания компонентов приводит к изменению фазовой структуры композиции. Между размерами дисперсной фазы и дисперсионной среды существует прямая корреляция. Размеры частиц дисперсной фазы определяют размеры дисперсионной матрицы.

Литература:

- Ким В. С. Исследования смешивающий способности экструзионных машин и разработка основ теории и методов расчёта- процессов смешения полимерных материалов в экструдерах. — М.: МИХМ, 1975. – 460 с.

- Ахназарова С. Х. Методы оптимизации эксперимента в химический технологии. – М.: Высшая школа, 1985. – 327 с.