Топочные камеры играют важнейшую роль в современном обществе, и их эффективность и характеристики загрязнения среды могут привести к далеко идущим последствиям. Однако во всех случаях особенно важной является возможность управления пламенем с целью создания заданных распределений лучистого и конвективного теплообмена, полного сгорания, предотвращения шума, пульсации и чувствительности к изменениям свойств топлива. В большинстве топок пламени придается некоторая закрутка с целью повышения устойчивости, тогда как в некоторых других случаях, например в котлах с тангенциальной подачей топлива, потоки на входе направляются тангенциально к огневому ядру, образующемуся в центре камеры.

Тепломассоперенос вмоно иполидисперсных реагирующих средах

При рассмотрении макрокинетики горения пылеугольного факела используют в основном две основные закономерности: закономерности горения одиночной угольной частицы и закон распределения частиц реального полидисперсного пылеугольного факела по размерам.

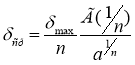

Некоторые исследователи предполагали возможность замены рассмотрения полидисперсной угольной пыли эквивалентной монодисперсной, размер частиц которой равен среднему размеру частиц полидисперсной пыли. Однако, если принять в качестве закона распределения пылеугольных частиц по размерам закон Розина-Раммлера, то средний размер частиц определяется из соотношения:

, (1)

, (1)

где Г(![]() ) — гамма-функция от

) — гамма-функция от ![]() ;

;

а — показатель тонкости помола;

n — показатель равномерности помола (полидисперсности).

Величина среднего размера частиц обусловливается двумя факторами и может быть одинаковой при бесконечном множестве сочетаний тонкости и равномерности помола. В качестве примера сопоставим монодисперсную пыль с размером частиц 40 мкм с эквивалентными полидисперсными. Тот же средний размер частиц 40 мкм, например, имеет угольная пыль трех совершенно разных реально возможных помолов:

№ 1R90 = 12,4 % R200 = 4,2 %

№ 2R90 = 10,0 % R200 = 0,5 %

№ 3R90 = 2,2 %R200 = 0 %

Очевидно, что при одинаковых условиях сжигания ко времени, когда полностью сгорят все частицы размером менее 90 μ (с целью сравнения, для оценки порядка недожога, пренебрегаем частичным выгоранием более крупных фракций), у пыли № 1 механический недожог составит q4 = 12,4 %; № 2 — q4 = 10,0 %; № 3 — q4 = 2,2 %; ко времени, когда полностью сгорят все частицы менее 200 μ, соответственно имеем: для пыли № 1–4,2 %; № 2–0,5 %; № 3–0 %. Таким образом, при одинаковой δср = 40 μ приведенные три вида пыли горят совершенно по-разному, что свидетельствует о недостаточности учета одного среднего размера частиц для гранулометрической характеристики пылеугольного факела. Поскольку в (1) средний размер частиц определяется двумя факторами, то для достаточной характеристики угольной пыли необходимо знать оба показателя: a и n, т. е. закон распределения пылеугольных частиц по размерам.

В работе [1] несмотря на очевидность изложенного расчетно-теоретического анализа, всё же было проведено специальное сравнение выгорания моно- и полидисперсного угольного факела.

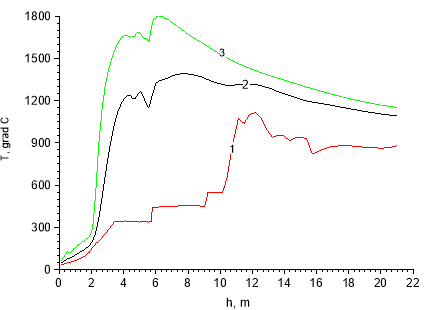

Рис. 1. Сравнение выгорания моно- и полидисперсного факела экибастузского угля [2]:

1 — полидисперсная пыль R90 = 40 % (dср≈ 82 мкм);

2 — полидисперсная пыль R90 = 30 % (dср≈ 71 мкм);

3 — квазимонодисперсная пыль 75–100 мкм (dср≈88мкм);

4 — квазимонодисперсная пыль 60–75 мкм (dср≈68мкм).

Исследовалась пыль трех углей: ленгерского бурого (![]() ), экибастузского

), экибастузского

(![]() ) и кузнецкого (

) и кузнецкого (![]() ) каменных. Наряду с полидисперсной угольной пылью

) каменных. Наряду с полидисперсной угольной пылью ![]() ,

, ![]() (

(![]() ) и

) и ![]() ,

, ![]() (

(![]() ) исследовались две наиболее близкие к ним квазимонодисперсные фракции 60–75 μ (в среднем 68 μ) и 75–100 μ (в среднем 88 μ). Исследования проводились при одинаковых расходах топлива, коэффициентах избытка воздуха (

) исследовались две наиболее близкие к ним квазимонодисперсные фракции 60–75 μ (в среднем 68 μ) и 75–100 μ (в среднем 88 μ). Исследования проводились при одинаковых расходах топлива, коэффициентах избытка воздуха (![]() ) и температурах подогрева последнего (200 °C). Результаты экспериментального сопоставления выгорания моно- и полидисперсной угольной пыли представлены на рисунке 1.

) и температурах подогрева последнего (200 °C). Результаты экспериментального сопоставления выгорания моно- и полидисперсной угольной пыли представлены на рисунке 1.

Как видно из рисунка, монодисперсная и полидисперсная пыли действительно выгорают совершенно различно. При этом характерно, что на рассматриваемом участке процесса горения (в пределах механического недожога ![]() ) монодисперсная угольная пыль выгорает значительно быстрее полидисперсной. Исходя из теоретических соображений, до момента, пока полностью выгорят все более мелкие, чем эквивалентная монодисперсная, фракции полидисперсной пыли, последняя будет выгорать быстрее за счет более быстрого выгорания мелких фракций. С этого же момента, наоборот, полидисперсная пыль будет выгорать медленнее за счет более медленного выгорания крупных фракций (более крупных, чем монодисперсная пыль). Таким образом, экспериментальное сопоставление проводилось после того, когда все мелкие фракции полидисперсной пыли уже выгорели.

) монодисперсная угольная пыль выгорает значительно быстрее полидисперсной. Исходя из теоретических соображений, до момента, пока полностью выгорят все более мелкие, чем эквивалентная монодисперсная, фракции полидисперсной пыли, последняя будет выгорать быстрее за счет более быстрого выгорания мелких фракций. С этого же момента, наоборот, полидисперсная пыль будет выгорать медленнее за счет более медленного выгорания крупных фракций (более крупных, чем монодисперсная пыль). Таким образом, экспериментальное сопоставление проводилось после того, когда все мелкие фракции полидисперсной пыли уже выгорели.

Горение пылеугольного топлива втопочной камере сгорания реального энергетического объекта: котелБКЗ-160

В течениях с химическими реакциями для улучшения стабилизации высокоинтенсивных процессов горения и при организации эффективного чистого сгорания во многих практических устройствах широко используется благоприятное влияние вихревых потоков инжектируемых воздуха и горючего. В последнее время усилия исследователей были направлены на понимание и описание аэродинамики закрученных течений с процессами горения газообразных, жидких и твердых топлив. Экономичное конструирование и экологичность работы технических устройств с горением могут быть значительно улучшены дополнительными вычислительными экспериментами и модельными исследованиями. При этом экспериментальная и теоретическая аэродинамика течений с горением используется вместе со сложными методами вычислительной гидродинамики. Развитие и совершенствование этих методов позволят значительно снизить затраты времени и средств на программы развития новых устройств.

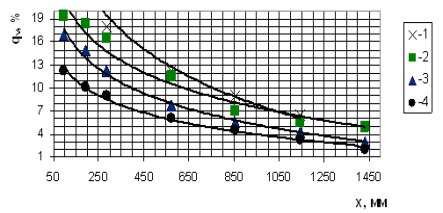

В качестве объекта дальнейшего исследования был выбран котел БКЗ-160 Алматинской ТЭЦ. Котел имеет П-образный профиль с прямоугольной призматической топочной камерой (рисунок 2), размеры которой: 6.565х7.168х21.0(м3).

Алматинская ТЭЦ оснащена шестью котлами БКЗ-160, каждый из которых имеет паропроизводительность 160 т/ч.

Котлы БКЗ-160 изготовлены на Барнаульском котельном заводе, имеют в нижней части холодную воронку для удаления шлака, имеют индивидуальную систему для приготовления угольной пыли с промежуточным бункером от двух шаровых барабанных мельниц.

Пыль просушивается горячим воздухом, подается из промбункеров восемью питателями пыли и затем по пылепроводам транспортируется в горелки. Угольная пыль подается в горелки горячим воздухом — первичный воздух. Шлакоудаление из топочной камеры сухое, а летучая зола дымовых газов улавливается в мокрых золоуловителях.

На боковых сторонах топочной камеры расположено восемь щелевых пылегазовых горелок, объединенных в четыре блока (по 2 горелки в блоке), горелки двухярусные (рисунок 2). Расположение горелок на котле — угловое, по тангенциальной схеме, когда прямоточные горелки устанавливаются по касательной к условной окружности диаметром 0.1–0.3 от глубины топки (здесь около 60мм).

Горелка имеет один канал для аэросмеси и два канала для вторичного воздуха, расположенные сверху и снизу канала аэросмеси и разделенные футерованными простенками. Через каждую горелку поступает 3.787 т/ч угольной пыли, а производительность котла в целом при номинальной нагрузке составляет 30т/ч. Схема подачи топлива и воздуха приведена на рисунке 2. Расход вторичного воздуха через горелку составляет V=6000нм3/ч. На выходе из горелки он имеет скорость 40м/с и температуру 3800С.

Температура аэросмеси на выходе из горелки равна 2500С, а ее скорость 25м/с, т. е. соотношение скоростей вторичного и первичного воздуха в горелках равно 1.64, коэффициент избытка воздуха в горелках равен 0.68, а на выходе из топки составляет 1.27. Таково описание физической модели исследуемой топочной камеры котла БКЗ-160, общий вид которой и разбивка ее на контрольные объемы для проведения вычислительных экспериментов представлены на рисунке 2.

Рис. 2. Общий вид топочной камеры котла БКЗ-160 Алматинской ТЭЦ

В таблице 1 указаны основные характеристики топочной камеры котла БКЗ-160 Алматинской ТЭЦ: расход топлива, характеристики угля, диаметр угольных частиц, коэффициенты избытка воздуха в горелке и в топочной камере, температура аэросмеси и воздуха, количество горелок их расположение размеры топочной камеры, скорости подачи топлива и окислителя и др. [3]

Таблица 1

Исходные данные для численного эксперимента

|

Наименование, характеристики, размерность |

Обозначение |

Величина |

|

Расход топлива на котел, т/ч |

B |

30 |

|

Расход топлива на горелку, т/ч |

BГ=B/Z |

3,787 |

|

Топливо — Куучекинск уголь, Состав угля, % |

Wp Ap Sp Cp Hp Op Np |

5,8 39,7 0,72 42,26 3,01 6,52 0,79 |

|

Диаметр угольных частиц, |

dpar |

60 |

|

Коэффициент избытка воздуха на выходе из топки |

|

1,27 |

|

Присосы воздуха в топку, % |

|

40 |

|

Температура аэросмеси, 0C (K) |

Ta |

250 |

|

Температура вторичного воздуха, 0C (K) |

T2 |

380 |

|

Скорость первичного воздуха, (аэросмеси), м/с |

W1 |

25 |

|

Скорость вторичного воздуха, м/с |

W2 |

40 |

Результаты вычислительного эксперимента

В дипломной работе описана математическая модель процесса горения твердого топлива в камере сгорания, представлены результаты численного моделирования турбулентного горения пылеугольного факела и сделан сравнительный анализ с результатами натурного эксперимента камеры сгорания реального энергетического объекта: котла БКЗ -160.

Настоящая работа посвящена исследованию тепловых характеристик процесса при горении твердого топлива в пылевидном состоянии в камере сгорания котла БКЗ-160.

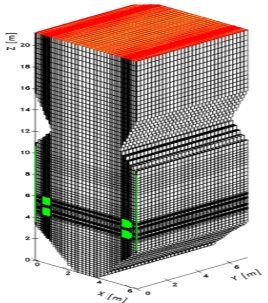

На рисунке 3 приведены распределения максимальных, средних и минимальных в поперечном сечении значений температур по высоте камеры сгорания. Анализ температурных кривых показывает, что в зоне пояса горелок имеются области максимумов и минимумов значений температуры, что можно объяснить технологией сжигания топлива. Максимумы температуры связаны с зоной реакции горения — это ядро пылегазового факела.

Когда топливо и окислитель встречаются происходят воспламенение и химические реакции горения с большим выделением тепла. Здесь же имеем и минимумы значений температуры, которые связаны с низкой температурой топливной аэросмеси и воздуха, поступающих через горелки в камеру сгорания.

Рис. 3. Распределение температуры Т по высоте камеры сгорания: 1 — максимальные; 2 — средние; 3 — минимальные в поперечном сечении камеры сгорания значения температуры

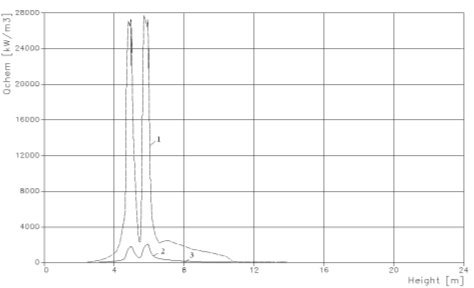

Рис. 4. Распределение химической энергии Qchemпо высоте камеры сгорания: 1 — максимальные; 2 — средние; 3 — минимальные в поперечном сечении камеры сгорания значения Qchem

На рисунках 4 представлено распределение энергии, выделяемой или поглощаемой вследствие протекания в топочной камере химических реакций между компонентами угля и воздуха. Как и следовало ожидать, максимальная интенсивность химических реакций, наблюдается в центральной части камеры сгорания, а именно в зоне расположения горелок.

На рисунке 4 имеется два максимума значений Qchem, что соответствует двум ярусам горелочных отверстий, через которые подается топливо и окислитель и где концентрации вступающих в химическое взаимодействие веществ максимальна.

Литература:

1.Алияров Б. К. Освоение сжигания экибастузского угля на тепловых электростанциях. — Алматы: Fылым, 1996. — 272 с

2.Резняков А. Б., Басина И. П., Бухман С. В., Вдовенко М. И., Устименко Б. П. Горение натурального твердого топлива.- Наука, 1968. — 405 с

3.Ромадин В. П. Пылеприготовление.-М.- Л., Госэнергоиздат, 1959.-519 c.