В статье представлена методика для восстановления шарошечных долот и лап долот, положен принцип замены изношенных элементов на новые. Технология восстановления включает операции отделения изношенной лапы (лап) от остальной части долота и приварки на ее место лапы не выработавшей свой ресурс.

Ключевые слова: шарочные долота, технологический процесс, лапы долота, шарошки

Вопросам надежности станков шарошечного бурения как изделиям машиностроения уделяется большое внимание на стадиях проектирования, изготовления и эксплуатации.

В процессе проектирования буровых станков надежность рассчитывается, а при изготовлении может быть повышена путем совершенствования конструкции, применения износостойких и прочных материалов в более качественного изготовления узлов и деталей. При эксплуатации надежность может быть обеспечена за счет выбора рациональных режимов работы бурового оборудования, совершенствования организации ремонтно-профилактического обслуживания или даже повышена за счет модернизации недостаточно долговечных узлов и деталей.

В настоящее время уровень развития техники позволяет добиваться высокой степени надежности бурового оборудования. Но он может быть целесообразным только при условии, если оправдывается экономически. В связи с этим возникает необходимость в экономической оценке эффективности мероприятий, направленных на повышение и обеспечение надежности станков шарошечного бурения при их производстве и эксплуатации.

Вопросы установления повышения надежности машин решают инженерные кадры, в связи с чем изучение научных основ надежности должно стать неотъемлемой частью учебного процесса.

О роли проблемы надежности машин и оборудования свидетельствует и то, что все ведущие горные и другие предприятия имеют в своей структуре отделы и службы надежности.

Наука о надежности изучает закономерности изменения показателей работоспособности изделий с течением времени, а также физическую природу отказов и на этом основании разрабатывает методы, обеспечивающие наименьшие затраты времени и средства для достижения необходимой долговечности и безотказности работы машин.

Таким образом, эта наука на основании прогноза поведения машин разрабатывает теорию принятия оптимальных решений для получения требуемого уровня надежности.

Станки шарошечного бурения в процессе эксплуатации нельзя изолировать отвлияния среды, в которой они работают, от влияния процессов, которые протекают в узлах и деталях при осуществлении рабочих функций, от действия остаточных явлений как следствиетехнологических процессов, применяющихся при изготовлении машин. Все виды энергии (механическая, тепловая, электромагнитная и др.) воздействуют на машину и вызывают в ней необратимые и обратимые процессы, снижающие ее начальные характеристики. В то же время опыт и квалификация рабочих обслуживающей и ремонтной бригад существенно отражаются на показателях работы и долговечности станков шарошечного бурения.

Все вышеперечисленные факторы оказывают влияние на выполнение заданных функций с параметрами, установленными требованиями технической документации для станков шарошечного бурения.

Успешное освоение буровой техники и высокий уровень показателей надежности является важнейшим резервом повышения эффективности и качества работы станков шарошечного бурения, эксплуатирующихся в пределах технических возможностей, заложенных в их конструкции.

Оценка уровня эксплуатационной надежности станков шарошечного бурения, выявление наименее надежных узлов и деталей, а также вскрытие причин отказов являются важными факторами повышения надежности машин как в период совершенствования отдельных конструкций, так и изготовления нового оборудования.

Станки шарошечного бурения СБШ — 250МН [1, c. 14] предназначены для бурения скважин диаметром 215 и 245 мм. Станки типа СБШ находят применение при обуривании руд на железорудных и медно-колчеданных и других месторождениях обрабатываемых открытым способом. Станок состоит из гусеничного хода и машинного отделения со смонтированной на нём кабиной машиниста и мачтой

Рабочим инструментом буровых станков СБШ-250 МН является шарошечное долото. Шарошечные долота представляют собой наиболее универсальный породоразрушающий буровой инструмент, поскольку область его применения охватывает практически все многообразие горных пород: от очень мягких до весьма твердых.

Шарошечное долото предназначено для бурения скважин сплошным забоем в породах и рудах различной твердости и трещеноватости, для бурения взрывных скважин в горных породах при очистке забоя сжатым воздухом или воздушно-водяной смесью. Долото применяется в горнодобывающей промышленности и строительстве.

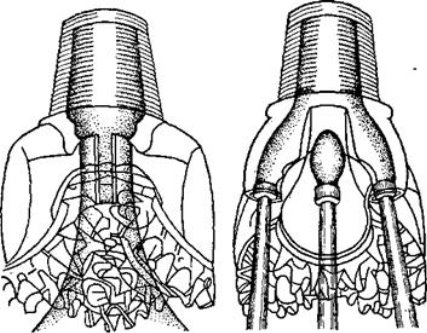

Шарошечное долото представляет собой неразборную конструкцию, состоящую из сваренных между собой трех секций, на цапфах которых смонтированы свободно вращающиеся на опорах шарошки. Опоры шарошек представляют подшипники качения с телами качения ролик-шарик-ролик и скольжения.

Шарошка крепится на лапе долота с помощью подшипника, потому может вращаться. Один шариковый подшипник является замковым, для того чтобы надёжно закрепить шарошку на лапе долота и не допускать её продольных перемещений (шарошки должны только вращаться). Долото (любое) на забое скважины вращается по часовой стрелке. А шарошки осуществляют вращение против часовой стрелки. Комбинация этих движений и даёт дробяще-скалывающий эффект.

Рис. 1. Трёхшарошечное долото

Методика исследование надежности станков шарошечного бурения вусловиях эксплуатации.

Исследование надежности станков шарошечного бурения в условиях эксплуатации проводятся под наблюдением специального и обслуживающего персонала и получило название метода подконтрольной эксплуатации.

Натурные наблюдения за работой станков шарошечного бурения, проводимые методом подконтрольной эксплуатация, соответствуют ГОСТ 175–10–72 [2, c.10].

Для сбора данных об эксплуатационной надежности станков шарошечного бурения приказом начальника карьера, управляющего рудником организуются постоянно действующие наблюдательные пункты и назначаются ответственные лица, которые проводят наблюдения за работой всех или подконтрольных станков, бурового участка [3, c. 9; 4, c. 36].

При двух- или трехсменном режиме работы оборудования бурового участка обеспечение наблюдательных пунктов исследователями (рабочими) представляет значительные организационные и экономические трудности. Поэтому при использовании метода подконтрольной эксплуатации ежесменные наблюдения за работой каждого инвентарного бурового станка выполняются: машинистом и помощником машиниста, сменными мастерами, электромеханиками бурового участка. Результаты наблюдений находят отражение в виде записей в бортовых журналах станков (заполняются машинистом), сменном рапорте бурового участка заполняется сменным мастером), журнале учета аварийных и плановых ремонтов (заполняется электромеханиками бурового участка и механиком по планово-предупредительным ремонтам).

Информация учетных документов содержит следующие сведения: место работы и горно-геологические условия эксплуатации; параметры буровзрывных работ; тип и марку бурового инструмента; объем выполненной работы; использование бурового станка во времени; машиночасы оперативного времени и часы простоя по различным причинам; периодичность, содержание, объем, трудоемкость и стоимость плановых ремонтов и технических обслуживший; время возникновения, продолжительность, трудоемкость и стоимость непланового ремонта (отказа); характер износа, разрушения и причину, вызвавшую их появление.

Для получения наиболее достоверной информации с учетом воздействия всех факторов на эксплуатационную надежность станков шарошечного бурения данные сопоставляются из различных источников по многим каналам:

а)данные действующих наблюдательных пунктов;

б)бортовые журналы;

в)ежемесячные рапорты бурового участка;

г)журнал учета работы бригад электрослесарей по ремонту буровых станков;

д)ведомости дефектов на плановые ремонты;

е)акты расследования аварий;

ж)данные диспетчерской службы;

з)данные месячных и годовых отчетов технического, планового отделов и отдела главного механика карьера, рудника;

и)данные бухгалтерского учета;

к)данные по наличию и расходу запасных частей, на складе рудника, карьера.

Буровые шарошечные станки можно представить в виде отдельных видов оборудования и узлов, выполняющих определенные функции в процессе эксплуатации. Каждый вид оборудования и узел станка состоит из кол-во типов деталей. К основным видам оборудования электромеханической системы станков шарошечного бурения можно отнести:

1) ходовое оборудование;

2) механизм подачи;

3) механизм вращения;

4) механизм свинчивания и развинчивания;

5) сепараторное устройство;

6) гидро- и водяная система (гидрооборудование);

7) буровой став;

8) пневмосистема и система пылеподавления;

9) электрооборудование;

10)металлоконструкции.

Операции бурения скважин последовательно чередуются с выполнением вспомогательных операций и не могут быть совмещены по времени. При этом различные виды оборудования бурового станка, выполняя присущие ему основные и вспомогательные операции, находятся различные периоды времени в работе. С целью установления времени работы отдельных видов оборудования при выполнении наблюдений необходимо использовать регистрирующие приборы: самопишущий амперметр и ваттметр.

Приборы устанавливаются в трансформаторной подстанции, питающей буровой станок, и подключаются к питающей сети через трансформатор.

Расшифровка записи на диаграммной бумажной ленте позволяет определить время непосредственного бурения, время работы отдельных видов оборудования, причины и длительность простоев, а также затраты времени на механизированные, автоматизированные и ручные операции.

Данные натурных наблюдений фиксируются в журналах являющихся основой расчета показателей надежности.

Данные, записанные в карту статистической сводки позволяют выполнить исследование эксплуатационной надежности:

а)по станку в целом;

б)по отдельным видам оборудования;

в)по отдельным узлам;

д) по отдельным деталям.

Аналогичным образом предварительно обрабатываются и данные хронометражных наблюдений. Эта часть работы является самой трудоемкой и должна выполняться в строгом соответствии с принятой методикой.

Для того, чтобы воспользоваться результатами проведенного эксперимента (исследования) и делать на основании его какие-то обобщения и выводы, требуется предварительно произвести статистическую обработку всех материалов эксперимента. Статистическая обработка эмпирических данных сводится к следующему:

‒ вычислению определенных характеристик исследуемого параметра;

‒ определению теоретических значений характеристик по экспериментальным данным;

‒ сравнению по определенным критериям экспериментальных значений характеристик с заданными теоретическими;

‒ выравниванию эмпирического распределения по одному или последовательно по нескольким принятым или заданным теоретическим;

‒ сравнению эмпирических и. теоретических функций по одному из критериев согласия;

‒ установлению функции, дающей наилучшее согласие;

‒ расчету количественных показателей.

При обработке результатов наблюдений могут выявиться отдельные значения случайной величины, которые заметно отличаются по величине и выходят за пределы выбранной закономерности. Если известно, что этот результат получен из-за грубой ошибки, то его необходимо отбросить, не подвергая никаким статистическим оценкам.

Исследование эксплуатационной надежности станков шарошечного бурения в зависимости от условий работы буровых машин представляет проблему, над которой работает ряд проектно-конструкторских и научно-исследовательских организаций. Однако, учитывая большое разнообразие условий эксплуатации и типов конструкций буровых станков, эта проблема не теряет своей актуальности.

Восстановление шарошечного долота

Технико-экономические показатели работы шарошечных станков в значительной степени зависят от характеристики применяемого бурового инструмента, которая определяется тремя основными показателями: стоимостью инструмента, его стойкостью и эффективностью действия.

Повышение экономической эффективности буровых работ может быть достигнуто за счет увеличения стойкости шарошечных долот. Одним из существенных факторов, влияющих на стойкость долота, является количество воздуха, подаваемое на очистку забоя скважины.

На открытых горных работах более 85 % всех объемов буровых работ выполняется с применением шарошечных долот. На большинстве карьеров черной и цветной металлургии, представленных в основном крепкими породами, скважины бурят почти исключительно долотами диаметром 244,5–269,9 мм, имеющими значительную стоимость. Ежегодные затраты на буровые работы на карьерах в ближайшие годы могут достигнуть 30 млрд. рублей, из которых 60–65 % и более составят затраты на буровой инструмент.

Большие расходы на шарошечные долота обусловлены высокой стоимостью долот, являющихся достаточно сложными механизмами, конструктивные и ресурсные параметры которых при эксплуатации в полной мере не реализуются.

Применяемые для изготовления бурового инструмента материалы весьма дорогостоящие, поэтому возникает целесообразность переработки изношенных буровых долот с целью повторного использования высококачественных сталей и отходов металлокерамического твердого сплава. В связи с этим остро стоит вопрос разработки методов повторного применения долот и их утилизации.

Технология восстановления работоспособности шарошечного долота с шарошками конусного типа основывается на замене изношенных элементов инструмента элементами, пригодными к эксплуатации.

Восстановлению подлежат как однотипные шарошечные долота, так и разных типов. В случае однотипных долот в процессе восстановления возможно использование элементов долот, не выработавших свой ресурс. Во втором случае износившиеся детали должны заменяться новыми или восстанавливаться.

Технологический процесс восстановления геометрических размеров долот включают операции:

‒ отбор долот, пригодных к восстановлению:

‒ промывку в керосине;

‒ разрезание долота на секции;

‒ вскрытие замкового пальца;

‒ удаление замкового подшипника:

‒ реставрация подшипникового узла:

‒ сборка шарошек на цапфах;

‒ установка замкового подшипника, пальца;

‒ заваривание замкового пальца;

‒ сборка долота

‒ сваривание лап долота:

‒ смазка долота;

‒ апробация долота в цеховых условиях.

Поскольку 80 % шарошечных долот преждевременно выходят из строя из — за износа опор. Это означает, что все они потенциально могут подлежать восстановлению.

При отборе долот выбираются те долота, которые не могут использоваться по прямому назначению из — за износа подшипникового узла или заклинивания шарошки на цапфе.

Промывка долот осуществляется в керосиновой ванне с помощью щеток и тряпок. Для разрезания долота на секции может использоваться шлифовальная машина (болгарка) или стационарное устройство с рабочим инструментом в виде отрезного вулканического круга. В принципе возможно, для механизации этой вибрации использовать фрезерный станок.

Вскрытие замкового пальца заключается в удалении с поверхности лапы наваренного на торец пальца слоя металла. Эта операция механизируется шлифовальной машиной или сверлением. Модель сверлильного станка должна позволить закреплять сверло диаметром 35–40 мм. После вскрытия замкового пальца он удаляется путем потрясывания шарошечного долота, легким потрясыванием по лапе. Так же удаляются шарошки замкового подшипника. Затем производят тщательную деффектацию тел качения и беговых дорожек в шарошках и на цапфах, отбирая пригодные к дальнейшей эксплуатации элементов подшипникового узла.

Рис. 2. Составные части шарошечного долота

Шарошки собирают на цапфах лап устанавливают и заваривают замковые пальцы. Из секции собирают реставрационные долота. В качестве шаблона при сборке долота используют отрезок буровой трубы, во внутреннюю резьбу которой вставляют ниппель долота. Секции лап сваривают между собой в цельный корпус электродами. Погружая долото в ванну с проточной водой для охлаждения. Собранные на опорах шарошки должны свободно вращаться от усилия руки без заедания. После сборки шарошечное долото смазывают, погружая его в ванну с разогретой до жидкого состояния пластичной смазкой.

Около 20 % долот выходит из строя по причине износа его корпусной части (лап. ниппеля).

В основу технологического процесса восстановления лап долот положен также принцип замены изношенных элементов на новые. Технология восстановления включает операции отделения изношенной лапы (лап) от остальной части долота и приварки на ее место лапы не выработавшей свой ресурс.

Оригинальное шарошечное долото воспринимает большие усилие и крутящие моменты. С точки зрения прочности и деформирования лап долот, на которых укреплены шарошки, представленной собой интерес короткие балки переломленного поперечного сечения, воспринимающие сжимающие усилия, изгибающие и крутящие моменты, при этом их несущая способность обеспечивается большой площадью поперечного сечения лап. При переходе конструктивному варианту с приваренными лапами вытекает вопрос о несущей способности сварного шва: т. к. вся нагрузка, передававшиеся ранее через все сечения лапы, теперь передается только через сварной шов.

Для оценки несущей способности сварного шва разработана объемная конечно — элементная модель долота. Модель состоит из трех групп конечных элементов (показаны не в масштабе); тело долота, лапы и сварной шов.

Сварной шов смоделирован слоем конечных элементов таким образом, что они отображают деформирование шва с шириной и глубиной провара 5 мм. Лапа присоединена к телу долота посредством шва и вся нагрузка, воспринимающаяся лапой, передается на тело долота через сварной шов.

Со стороны, воспринимающей нагрузку лапы шарошки, преобладающие напряжения достигают 120–200 мПа, достигая в зоне сварного шва 320 мПа. Непосредственно в сварном шве (вид в) напряжения принимаются в широком диапазоне от -50 до 400 мПа и выше (серые участки), при этом велики градиенты напряжений. Такой уровень нагруженности является недопустимым.

Экспертная оценка возможности и частоты возникновения ситуации восприятия всей нагрузки одной шарошки вряд ли реальна. Поэтому с учетом динамики работы шарошечного долота такой шов не может быть рекомендован к практическому применению с точки зрения несущей способности.

Для восстановления шарошечных долот представлена методика по восстановлению лап долот, положен принцип замены изношенных элементов на новые. Технология восстановления включает операции отделения изношенной лапы (лап) от остальной части долота и приварки на ее место лапы не выработавшей свой ресурс.

Литература:

- Подэрни Р. Ю. Горные машины и комплексы открытых горных работ. М., 2001

- ГОСТ 175–10–72. Надежность изделий машиностроения. М., 1972

- ГОСТ 13377–67. Надежность в технике: Термины. М., 1968

- Стороженко А. М., Олизаренко В. В. Эксплуатационная надежность станков шарошечного бурения. Учебное пособие. Свердловск, изд. УПИ им. С. М. Кирова, 1972