Известно [1], что в случае введения высокодисперсных наполнителей в полимеры, помимо улучшения ряда эксплуатационных свойств (плотности, жесткости, твердости, прочности и т. д.), сильно снижаются деформационные характеристики полимера. В этом плане несомненный научный и практический интерес представляет исследование дефектности структуры в зависимости от природы и содержания наполнителя, а также способов переработки полимерных композиций в изделия. Между тем важность этой проблемы связана не только с постановкой общей задачи о взаимодействии полимерной матрицы с высокодисперсными наполнителями, но и применением изделий из полимерных композиционных материалов в промышленности.

Объектами исследования служили композиционные материалы на основе полиэтилена высокой плотности (ПЭВП) марки 20908–040 (ГОСТ 16338–77) с показателем текучести расплава 4,9 г/10 мин и плотностью 0,945 г/см3. В качестве наполнителей использовали туф, кальцит (СаСО3) и каолин в количестве 35 и 50мас. %. Дисперсность наполнителей составляла 7–10 мкм. Полимерные композиции получали в виде гранул методом активации поверхности наполнителей при механическом помоле. Образцы для испытаний получали в виде двухсторонных лопаток с размерами 80х5х3 мм (ГОСТ 11262–80, тип 5) литьем под давлением в соответствии с технологическими режимами, рекомендованными ТУ 6–05–111–293–84. Плотность образцов определили методом гидростатического взвешивания в водно-спиртовом растворе. Объемное содержание дефектов и степень кристалличности дисперсно-наполненных полимерных материалов рассчитывали по соотношениям, предложенным в работе [2].

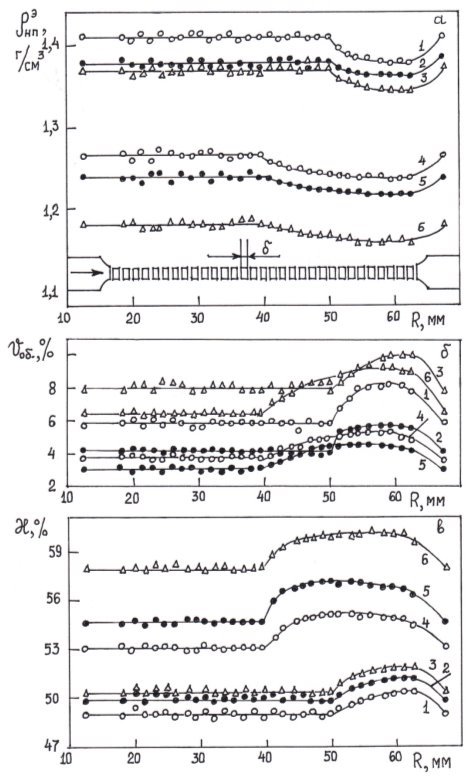

Полученные данные представлены на рисунке. Установлено, что исследованные полимерные композиции, содержащие кальцит, каолин и туф представляют собой гетерогенные полимерные системы, структура и свойства которых определятся соотношением компонентов в композиции. Это подтверждается экспериментальными данными распределения плотности по длине рабочего участка стандартного литьевого образца (рис. а). По ступенчатому расположению точек на прямых и характеру изменения плотности, дефектности (рис. б) и степени кристалличности (рис. в) видно, что полимерные композиции имеют сложную структуру. Это, прежде всего, связано с неравномерным распределением частиц наполнителя в объеме полимерной матрицы и неравновесной кристаллизацией расплава в различных сечениях холодной формы.

Экспериментально установлено, что чем выше содержания наполнителя в полимерной матрице, тем выше плотность наполненного полимера, объемное содержание дефектов и степень кристалличности (рисунок). Однако эти показатели существенно зависят от длины рабочего участка стандартного литьевого образца. Видно, что чем дальше от литника (особенно на противоположной стороне от литника), плотность образцов ниже, чем на расстояниях, ближе к литнику (рис. а). Причем наблюдаемое явление характерно для всех исследованных полимерных композиций. Если для наполненного ПЭВП, содержащего 50 % наполнителя снижение плотности наблюдается на расстояниях 50 мм от литника (точнее в противоположной сороне от литника), то при относительно низких содержаниях наполнителя снижение плотности происходит со средины рабочей части литьевого образца. Более того, при незначительном снижении плотности (всего лишь на 0,06 г/см3), наблюдаемое на противоположной стороне от литника (рис. а), объемное содержание дефектов увеличивается более чем в два раза (рис. б) и степень кристалличности увеличивается на 2,0 % (рис. в).

На внешней поверхности образцов, содержащие более 35 % наполнителя обнаружено наличие отдельных частиц наполнителя, неупорядоченные их скопление и агрегаты, появляющиеся вследствие неполного смачивания поверхности наполнителя расплавом полимера. Это свидетельствует о недостаточной прочности связи макромолекул полимера с частицами высокодисперсного наполнителя, что приводит к сильному снижению деформационно-прочностных показателей дисперсно-наполненных полимерных композиционных материалов [3].

Увеличение степени кристалличности связано с уменьшением расстояния между частицами наполнителя и снижением аморфной фазы (рис. в). При этом следует учесть, что частицы наполнителя распределяются преимущественно в аморфной фазе и неупорядоченных участках полимера. Это согласуется с представлением о вытеснении сферолитами частиц наполнителя в аморфную фазу полимера в случае, если размер этих частиц значительно превосходит размер ядра зародыша сферолита [1].

Аномальное снижение плотности и увеличение дефектности литьевых образцов может быть связано с термическими коэффициентами расширения полимерной матрицы и высокодисперсного наполнителя. Полимерная матрица, у которой термический коэффициент расширения значительно выше, чем у высокодисперсного наполнителя, «обжимает» частицы, что препятствует появлению подвижности фаз на границе раздела даже при слабой адгезионной связи. Термический коэффициент расширения полимера в поверхностном слое при температурах выше и ниже температуры стеклования закономерно увеличивается с ростом удельной поверхности наполнителя. Это указывает на возникновение в тонких слоях полимера на наполнителе неплотной упаковки макромолекул и увеличение на них доли свободного объема. Другими словами, термический коэффициент расширения с ростом содержания твердых частиц наполнителя закономерно повышается [4].

Отмечают [5], что концентрация пор на поверхности ПЭ в 10 раз больше, чем в объеме. Действительно, в поверхностных слоях подвижность молекул выше, чем в объеме, что, по-видимому, способствуют образованию более пористой структуры. Все эти факторы способствуют снижению плотности и увеличению дефектности структуры литьевых полимерных изделий.

Существенная структурная макронеоднородность литьевых изделий из компоноров можно обнаружить не только при стандартных механических испытаниях, но и методом набухания микрообразцов в физически активных жидких средах [6]. Установлено [7], что практически все стандартные литьевые образцы, испытываемые на прочность при одноосном растяжении разрушаются в той части рабочего участка, которая максимально удалена от литникового канала. Причем наблюдаемое явление не зависит от природы полимера и высокодисперсного наполнителя, а также отее содержание в полимерной матрице. Более того, предварительная термообработка готовых литьевых изделий из компоноров в воздушной среде или в не абсорбируемых жидкостях при температурах, ближе к температуре плавления полимерной матрицы, не приводит к изменению места очагов разрушения. Локализация места разрушения литьевых образцов указывает не одну из причин существующей неоднородности — наличие внутренних напряжений, возникающих при течении высоковязкого остывающего расплава дисперсно-наполненного полимера внутри формы и «замороженных» при охлаждении образцов.

Рисунок. Зависимости плотности (а), дефектности (б) и степени кристалличности (в) дисперсно — наполненного ПЭВП, содержавшего 50 % кальцита (1), 50 % туфа (2), 50 % каолина (3), 35 % кальцита (4), 35 % туфа (5) и 35 % каолина (6) от длины рабочего участка литьевого стандартного образца. Стрелкой показана направление литья.

Наблюдаемое явление объясняется тем, что максимальная степень ориентации достигается в зоне впрыска материала в форму, а у противоположной стенки формы она минимальная [8]. К тому же, ориентация макромолекул, происходящая, как правило, при литье под давлением, преимущественно поперек направлению движения потока полимерного расплава [9]. Продольная ориентация макромолекул возникает только в тех случаях, когда расплав протекает в очень узких каналах с сечением менее 1 мм2. Только на первом участке изделия, находящемся непосредственно после литникового канала, макромолекулы располагаются вдоль оси потока. Кроме того, интенсивные сдвиговые воздействия на расплав полимера активизируют превращения, приводящие к изменению его молекулярно-массовых характеристик [10]. Результирующее изменение этих показателей определяется соотношением реакции разрывов макромолекул и присоединения макрорадикалов при формовании изделия. Следствием специфических условий литья под давлением является различие уровней изменения молекулярно-массовых характеристик полимера в объеме полости формы. Неоднородность этих характеристик полимера в сечении изделия, перпендикулярном направлении впрыска расплава, рассмотрена в работах [8].

Таким образом, плотность упаковки макромолекул, дефектность структуры и степень кристалличности литьевых изделий из компоноров тесна связана с неоднородностью молекулярно-массовых характеристик полимерной матрицы и неравномерностью распределения частиц наполнителя в морфологических зонах изделия и может быть объяснена различием условий формования материала в сечении формы.

Литература:

- Липатов Ю. С./Физическая химия наполненных полимеров.//М.:Химия, 1977. 304с.

- Варкалис А. Ю., Брантс И. П., Яунроманс И. И., Метра А. Я./Свойства и структура наполненных композиций полиолефинов.//Пластические массы, 1985. № 2. С.37–39.

- Фатоев И. И., Громов А. Н., Назаров В. Г., Кондратов А. П., Манин В. Н./Влияние дисперсных наполнителей на структуру и свойства ПЭВП.//Пластические массы, 1991. № 11. С.32–35.

- Липатов Ю. С., Фабуляк Ф. Г., Сергеева Л. М./Определение величины свободного объема при температуре стеклования из данных по временам объемной релаксации.// Высокомолекулярные соединения. Серия Б, 1968. Т.10. № 7. С.527–529.

- Пахомов П. М., Круглова Е. В., Хижняк С. Д./Изучение пористости полимеров методом ИК-спектроскопии.//Высокомолекулярные соединения. Серия Б,2000. Т.42. № 6. С.1081–1088.

- Фатоев И. И., Кондратов А. П./Дефектность структуры литьевых полимерных изделий.//Научный вестник Бухарского госуниверситета, 2001. № 4. С.53–57.

- Манин В. Н., Фатоев И. И., Патрикеев Г. А., Кондратов А. П./Оценка макронеоднородностинорпластов методом краевого надреза.//Пластические массы, 1985. № 9. С.36–38.

- Морозова С. П., Фридман М. Л., Абрамов В. В., Симонов-Емельянов И. Д., Зинченко С. А./Ориентационные эффекты и структура литьевых изделий из полиолефинов.//Пластические массы, 1979. № 9. С.39–42.

- Натов М. А., Мицулов А. И./О надмолекулярной структуре полимерных изделий.//Высокомолекулярные соединения. Серия А, 1983. Т.25. № 6. С.1140–1148.

- Акутин М. С., Абрамов В. В., Сойреф Д. А., Валиотти Н. Н., Паверман Н. Г./Молекулярно-массовые характеристики ПЭНД при литье под давлением.//Пластические массы, 1984. № 12. С.29–30.