В настоящее время существует множество систем автоматизации, которые отличаются функционалом, ценой и областью применения.

При выборе программируемого логического контроллера (ПЛК) следует обращать внимание на следующие критерии:

– Время отклика. Существуют различные сложно контролируемые процессы, отличающиеся низкой стабильностью. За такими процессами необходимо постоянное наблюдение и система должна моментально реагировать на любые изменения. Линейка Siemens Simatic S7 обладает средним временем отклика 2.25–3.36 мс, что позволяет контролировать такие процессы.

– Количество вычислительных операций в секунду (MIPS — миллионов инструкций в секунду). Время отклика жестко зависит от установленного программистом временем цикла. При получении отклика ПЛК обработает новые данные только на следующем программном цикле, поэтому возникает необходимость снизить время, необходимое для вычислений. Мощный процессор решит эту проблему и позволит уменьшить время цикла. Контроллеры Mitsubishi FX3U обладают хорошими показателями MIPS (около 16 миллионов инструкций в секунду).

– Количество входов и выходов. Данное число необходимо выбирать с небольшим запасом, т. к. может добавиться дополнительная стадия производственного процесса или возникнет необходимость добавить дополнительные датчики контроля температур, оборотов и т. п.

– Расширяемость. Производители ПЛК предлагают огромный спектр дополнительных модулей для контроллеров. Необходимо проверить наличие модулей, которые подходят для конкретного производственного процесса.

– Доступные коммуникационные протоколы. Производители часто оснащают контроллеры различными коммуникационными протоколами для обмена данными между устройствами. Наличие RS-232 и/или RS-485 является хорошим знаком. Также, производители часто оснащают свои ПЛК закрытыми протоколами, которые работают только с контроллерами их производства. Такие протоколы гораздо проще в настройке, но теряют свое главное преимущество — универсальность.

Стоит заметить, что правильной моделью при проектировании системы с использованием программируемых логических контроллеров будет модель «1 управляемый объект — 1 контроллер».

Многие предприятия стараются снизить затраты путем приобретения одного главного контроллера с множеством входов и выходов и подключают к нему сразу несколько объектов. Основной недостаток такой схемы заключается в том, что при выходе из строя одного из объектов управления будет приостановлена работа всей системы в целом.

Необходимо грамотно выбрать необходимые контроллеры и периферию для определенного объекта управления. Здесь появляется необходимость в грамотной настройке управления процессом. Для разных объектов могут быть подобраны ПЛК различных производителей, которые необходимо собрать воедино — объеденить в промышленную сеть.

В данной работе рассматриваются принципы построения таких промышленных сетей, различные коммуникационные протоколы, средства для их организации и работы с ними.

Анализ коммуникационных протоколов

Коммуникационный протокол — совокупность правил, регламентирующих формат и процедуры обмена информацией между двумя или несколькими независимыми устройствами, компьютерами, программами или процессами.

В ходе выполнения работы были рассмотрены основные линейки ПЛК различных фирм таких как Mitsubishi Electric, Siemens и ОВЕН в целях выявления общих протоколов обмена данными. Общими протоколами обмена данными в ПЛК различных производителей являются RS-232 (COM) и RS-485 (Modbus).

Протокол RS-232

RS-232 (Recommended Standard 232) — проводной дуплексный интерфейс. Метод передачи данных аналогичен асинхронному последовательному интерфейсу.

Информация передается по проводам двоичным сигналом с двумя уровнями напряжения. Логическому «0» соответствует положительное напряжение (от +5 до +15 В для передатчика), а логической «1» — отрицательное (от −5 до −15 В для передатчика). Для электрического согласования линий RS-232 и стандартной цифровой логики UART выпускается большая номенклатура микросхем драйверов, например, MAX232.

Данный протокол имеет следующие минусы:

– Передача сигнала возможна только на короткие дистанции (не более 15 м).

– Неустойчивость к помехам. Различные устройства системы могут создавать сильные помехи на линии RS-232, приводящие к потере данных.

– Двухточечная связь. По протоколу RS-232 могут быть соединены только два устройства — передающее и приемное.

– Низкая скорость передачи данных.

Протокол RS-485 (Modbus)

RS-485 (Recommended Standard 485) — стандарт физического уровня для асинхронного интерфейса. Регламентирует электрические параметры полудуплексной многоточечной дифференциальной линии связи типа «общая шина».

Стандарт приобрел большую популярность и стал основой для создания целого семейства промышленных сетей, широко используемых в промышленной автоматизации.

В стандарте RS-485 для передачи и приёма данных используется одна витая пара проводов, иногда сопровождаемая экранирующей оплеткой или общим проводом. Передача данных осуществляется с помощью дифференциальных сигналов. Разница напряжений между проводниками одной полярности означает логическую единицу, разница другой полярности — ноль.

Данный коммуникационный протокол имеет следующие плюсы:

– Передача на достаточно длинные дистанции (до 100м).

– Многоточечная связь. Возможно подключение нескольких подчиненных устройств (slave) при одном управляющем (master).

– Устойчивость к помехам.

Вывод

Протокол RS-232 поддерживает только одно подчиненное устройство и имеет очень ограниченное расстояние передачи данных, что делает его неподходящим для организации промышленных сетей.

Изучив многие особенности протоколов RS-232 и RS-485 пришли к выводу, что для связи контроллеров лучше использовать RS-485 (Modbus), т. к. в их рабочем окружении (например производственный цех) возможно наличие радиопомех и расстояние между двумя станциями может состовлять более 50–80 метров.

Работа с протоколом Modbus

История

Протокол Modbus является одним из самых распространенных протоколов в вмире. Несмотря на свой возраст (стандарт Modbus был принят еще в 1979 году), он не только не устарел, наоборот, выросло количество новых разработок, использующих Modbus и объем поддержи этого протокола.

Одним из преимуществ этого протокла является отсутствие необходимости в специальных закрытых интерфейсных контроллерах (Profibus и CAN, например, требуют для своей реализации заказные микросхемы), простота реализации в программном коде и элегантность принципов функционирования. Все это снижает затраты на освоение стандарта системными интеграторами, операторами, разработчиками ПЛК и программистами. Высокая степень открытости протокла обеспечивается также полностью бесплатными текстами стандартов (http://www.modbus.org/).

Промышленная сеть Modbus представляет из себя сеть «клиент-сервер». В сети обязательно присутствует одно и только одно управляющее устройство (Master — ведущий) и одно и более подчиняющихся устройств (Slave — ведомый).

Протокол поддерживает адресацию, что значит, что мы можем обращаться к любому устройству в сети по его адресу (адрес назначается ведомому устройству при настройке). На этом принципе и организована многоточечная связь Modbus. На рисунке 1 изображен пример пакета данных Modbus.

В России Modbus по распространенности конкурирует только с Profibus. Популярность протокола в настоящее время объясняется, прежде всего, совместимостью с большим количеством оборудования, которое имеет протокол Modbus. Кроме того, Modbus имеет высокую достоверность передачи данных, связанную с применением надежного метода контроля ошибок. Modbus позволяет унифицировать команды обмена благодаря стандартизации номеров (адресов) регистров и функций их чтения-записи.

Режимы передачи

Протокол Modbus имеет два режима передачи: RTU (Remote Terminal Unit — удаленное терминальное устройство) и ASCII (American standard code for information interchange). Стандарт протокола предусматривает, что режим RTU должен обязательно присутствовать в любом устройстве, использующим Modbus, а режим ASCII является опционным.

В ASCII режиме обмен происходит по соответствующим символам ASCII-таблицы.

Рассмотрим только протокол Modbus RTU, поскольку реализация ASCII предусмотрена далеко не везде (на момент написания статьи в устройствах ОВЕН была заявлена лишь частичная поддержка и было множество ошибок с рассчетом контрольных сумм при использовании ASCII).

Стандарт Modbus предусматривает применение физического интерфейса RS-485, RS-422 или RS-232. Наиболее распространенным для организации промышленных стей является 2х-проводной интерфейс RS-485. Для одноточечной связи может быть использован интерфейс RS-232 или RS-422.

Структура пакета Modbus

Пакет состоит из идентификатора устройства в сети Modbus (ID), кода команды, адреса команды, данных (аргументы функции) и контрольной суммы. Все коды передаются в шестнадцатеричной системе.

Рис. 1. Пакет данных Modbus

Устройству по его адресу посылается код команды. Основные коды команд (чтение, запись одного или нескольких регистров, изменение значения флагов и т. п.) являются общепринятым стандартом и имеют одинаковые коды вызовов у разных производителей. Таблица 2 содержит стандартные коды операций Modbus.

Таблица 1

Коды Modbus

|

Код |

Действие |

|

0x02 |

Чтение значения нескольких дискретных входов |

|

0x03 |

Чтение значения нескольких регистров хранения |

|

0x04 |

Чтение значения из нескольких регистров ввода |

|

0x05 |

Запись значения одного флага |

|

0x06 |

Запись значения одного регистра хранения |

|

0x07 |

Чтение сигналов состояния |

|

0x0F |

Запись значения нескольких регистров флагов |

|

0x10 |

Запись значения нескольких регистров хранения |

|

0x16 |

Запись в один регистр хранения с «И» или «ИЛИ» маской |

|

0x18 |

Чтение данных из очереди |

|

0x14 |

Чтение из файла |

|

0x15 |

Запись в файл |

|

0x08 |

Диагностика |

|

0x0C |

Чтение журнала событий (информация об ошибках, предупреждениях) |

|

0x11 |

Чтение информации об устройстве |

Для различных команд используются различные типы данных. Типы данных разобраны в таблице 2. Также, разным операциям соответствуют разные типы доступа. Невозможно управлять состоянием входов ПЛК из программы, т. к. они реагируют только на внешнее воздействие, поэтому и Modbus запрещает операции записи при работе с дискретными входами.

Таблица 2

Типы данных Modbus

|

Тип команды |

Тип данных |

Тип доступа |

|

Операции с дискретными входами |

Один бит |

Чтение |

|

Регистры флагов |

Один бит |

Чтение и запись |

|

Регистры входа |

16-битное слово |

Чтение |

|

Регистры хранения |

16-битное слово |

Чтение и запись |

Преимущество над другими интерфейсами очень сильно сказывается в наличии регистра диагностики, информации об устройстве и журнала событий. Благодаря данным регистрам мы легко можем информацию о скорости соединения, идентификации и прочих характеристиках ведомого устройства. В случае ошибки можно просмотреть журнал событий и получить код ошибки с его обоснованием. Таким образом, всегда понятно что в системе пошло не так и как устранить данную проблему.

В случае удачного выполнения функции, устройство повторяет код функции в ответе на ее выполнение. В случае ошибки код ответа модифицируется путем выставления старшего бита в 1. Например, при отправке запроса на запись нескольких регистров (0x0F) в случае ошибки вернется ответ равным 0x8F.

В поле данных содержится информация, которую передает ведущее устройство к ведомому или наоборот в случает ответного сообщения. Длина этого поля зависит от типа передаваемых данных. Данное поле определяет какиех входы, регистры или флаги будут задействованы для текущей команды.

Поле контрольной суммы также является очень важным элементом протокола: в нем содержится информация, необходимая для проверки целостности сообщения и отсутствия ошибки передачи. Даже, учитывая тот факт, что протокол Modbus является менее подверженным радиопомехам нежели RS-232, помехи все-равно возможны и проверка данных является обязательным этапом. В случае ошибки проверки целостности данных совершается повторная отправка пакета (число повторов зависит от конфигурации ведущего устройства) до тех пор, пока целостность не будет подтверждена. В противном случае мы получим ошибку о невозможности проверки контрольных сумм.

Проектирование промышленной сети

Оборудование

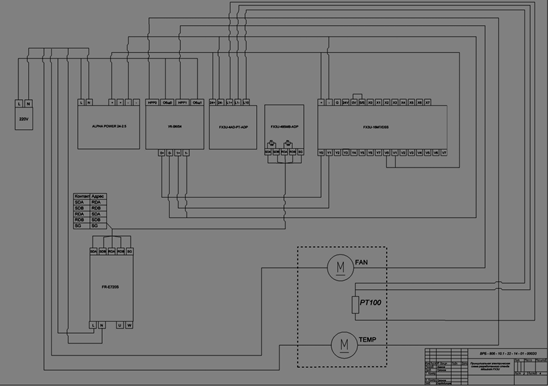

В рамках проведенной работы, использовалось оборудование серии FX3U комании Mitsubishi Electric. На основе главного модуля FX3U-16MT/DSS был собран учебный стенд, состоящий из:

– Главный модуль FX3U-16MT/DSS с 8ю дискретными входами и выходами.

– Модуль регистрации температуры FX3U-4AD-PT-ADP, работающий с датчиками температуры Pt100.

– Функциональный блок ввода-вывода FX2N-5A для обработки аналоговых сигналов.

– Панель оператора GT1055-QSBD на базе мощного 64-разрядного процессора RISC-архитектуры.

– Фазоинвертор FR-E720S, поддерживающий связь по протоколу Modbus

– Модуль расширения FX3U-485ADP-MB для поддержки протокола Modbus и организации TCP-Modbus сетей.

– Коммутационное устройство УК-ВК 04 для коммутации исполнительных устройств, подключенных к сети переменного тока 220В путем размыкания и замыкания контактов реле.

– Блок питания ALPHA POWER 24 В.

– Монтажный шкаф Rittal

Сборка тестового стенда

Сперва, был собран тестовый стенд для проверки работы входов и выходов ПЛК. При подключении необходимо вручную выбрать отрицательную или положительную коммутацию входных транзисторов при помощи клеммы S/S. Подключение было выполнено через коммутацию плюса, как изображено на рисунке 2.

Рис. 2. Коммутация плюса

Была спроектирована достаточно простая схема соединения. На входные клеммы были подключены переключатели, коммутирующие 24 В. На выходы подключались светодиоды для индикации работы входа.

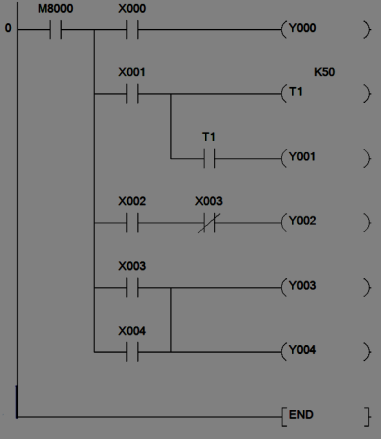

Программа была сделана так, что при включении какого-либо входа, загорался диод на соответствующем ему выходе. Код программы на языке Ladder Diagram приведен на рисунке 3.

Рис. 3. Тестовая программа

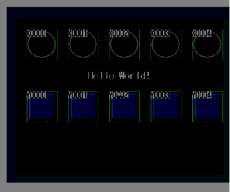

Также была протестирована панель оператора. Экран панели показан на рисунке 4.

Рис. 4. Экран панели оператора для тестовой программы

Сборка лабораторного стенда

Лабораторный стенд представляет из себя систему контроля температуры на объекте управления. Оператор задает нормальную рабочую температуру объекта и система поддерживает данную температуру.

Монтаж выполнялся в монтажном шкафу фирмы Rittal. В шкафу были установлены 2 DIN-рейки, т. к. большая часть оборудования имела соответствующие крепления. Крепления для фазоинвертора и коммутационного устройства были сделаны отдельно на задней и боковой стенах шкафа, соответственно.

На верхней рейке расположены устройства, отвечающие за питания. Двойной автомат для включения системы, устройство питания и клеммы для аккуратного распределения питания по устройствам шкафа.

На второй рейке расположен ПЛК FX3U-16MT/DSS и все модули расширения и коммутации.

В роли объекта управления выступало собранное нами устройство: герметичный ящик, на дне которого расположен нагревательный элемент. На крышке ящика находится система вентилирования, включающая в себя 3 охлаждающих вентилятора. Сбоку закреплен температурный трехпроводный дачик Pt100.

Коммутация нагревательного элемента выполняется при помощи фазоинвертора, т. к. возникла необходимость работать с ним не в полную силу из-за сильного нагрева. Управление системой охлаждения осуществляется посредством коммутационного устройства УК-ВК.

Управление фазоинвертором осуществляется по протоколу Modbus-RTU. Фазоинвертор является ведомым устройством, а главный модуль — ведущим. Главный модуль передает соответствующие команды для изменения частоты тока инвертора.

Схема лабораторного стенда приведена на рисунке 5.

Рис. 5. Схема лабораторного стенда

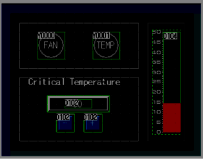

Была составлена программа управления. Программа работает следующим образом:

– Оператор задает нормальную температуру объекта на операторской панели управления.

– Если температура, полученная ПЛК с датчика меньше температуры переключения, то включается нагревательный элемент и температура в замкнутом пространстве ящика увеличивается. Когда температура внутри ящика достигает критической для переключения, нагревательный элемент прекращает свою работу и запускается система охлаждения.

Таким образом выполняется поддержание заданной температуры внутри ящика.

Индикаторы TEMP и FAN на панели оператора показывают, что запущено в данный момент: нагревательный элемент или система охлаждения. В правой части экрана изображена температурная шкала, отображающая текущую температуру. Экран изображен на рисунке 6.

Рис. 6. Экран панели оператора лабораторного стенда

Также после переключения включается таймер, чтобы избежать нескольких переключений во время прохода через температуру переключения.

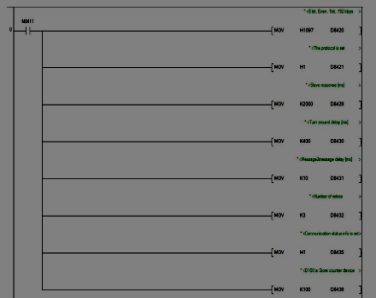

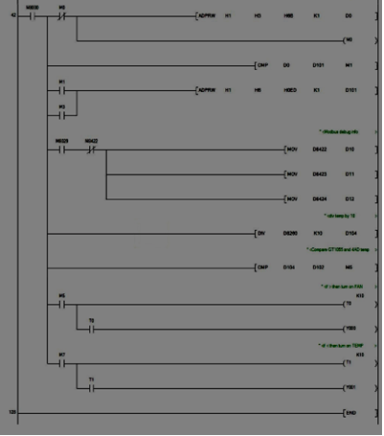

Код рабочей программы на языке LD приведен на рисунках 7 и 8.

Рис. 7. Код программы, часть 1

Рис. 8. Код программы, часть 2

Продолжение разработки стенда

Разработка лабораторного стенда еще не закончена и перешла на более высокий уровень. На основе существующего лабораторного стенда разрабатывается промышленная сеть Modbus, включающая в себя станцию под управлением ПЛК Siemens и ПЛК Овен.

Все переключатели и настройки управления будут выведены на общую операторную панель для удобства и наглядности.