В современной электронной промышленности существует огромное число различных типов микросхем: микропроцессоры, системы на кристалле, чипы памяти и многие другие.

Производство микросхем является технически сложным процессом, который состоит из множества шагов. Их условно можно разделить на несколько стадий:

‒ Проектирование

‒ Производство

‒ Тестирование

На стадии проектирования разработчик определяет, каким требованиям должна отвечать разрабатываемая микросхема, создает функциональную модель или математическую модель микросхемы, в которой определяются реакции микросхемы на определенные входные воздействия, а также разрабатывает топологию микросхемы.

На следующей стадии происходит процесс производства микросхемы на фабрике, который состоит из множества шагов, таких как:

‒ Металлизация

‒ Легирование

‒ Травление

‒ Установка кристаллов в корпуса и др.

Подробное рассмотрение данной стадии не является темой статьи, так что перейдем к следующей стадии.

Тестирование микросхемы. Перед выпуском микросхемы с фабрики она проходит ряд тестов, которые позволяют определить, отвечает ли созданная микросхема заданным требованиям, работает ли она так, как определил разработчик.

Осуществление тестирования и контроля микросхемы является неотъемлемой частью в их производстве и серийном изготовлении. К основным видам контрольных испытаний микросхем можно отнести:

‒ Функциональный контроль;

‒ Параметрический контроль;

‒ Диагностический контроль.

Функциональный контроль реализует проверку СБИС и БИС и основан на проведении статистических и динамических параметров микросхемы на базе контрольно-тестовой таблицы, составленной разработчиками микросхемы при помощи компьютеризированных технологий с учетом минимизации количества входных кодовых комбинаций.

Параметрический контроль микросхем предпочтительнее использовать для схем малой интеграции компонентов. Данный контроль основан на измерении базовых параметров микросхемы на постоянном токе, и помимо этого он включает в себя проведение проверки выполнения логических функций и измерение выходных электрический сигналов. Данный контроль имеет свой недостаток: с повышением степени интеграции компонентов схемы, эффективность параметрического контроля уменьшается, а в таком случае измерение времени нарастания и спада сигналов становиться бессмысленным.

Диагностический контроль — это частный случай контроля микросхем, который наиболее эффективен при проведении тестирования гибридных микросхем. Данный вид микросхем позволяет осуществить замену вышедших из строя элементов, находящихся на общей подложке.

Рассматривая отдельные виды технологического контроля, стоит обратить отдельное внимание на методы испытания микросхем. В данном случае речь идет об измерении статических и динамических параметров микросхемы.

К статическим параметрам можно отнести измерения уровней входных напряжений и токов, которые соответствуют логическим нулям и единицам, а также помехоустойчивость микросхемы, обусловленную сохранением верного состояния элементов схемы в условиях действия помех. Также к статистическим параметрам можно отнести мощность потребления схемы, коэффициент разветвления трасс по выходу, устанавливающий количество элементов, подключаемых к выходу без нарушения работоспособности микросхемы. Быстродействие и помехоустойчивость микросхем описывается динамическими параметрами [1–4].

Одним из тестов является функциональный контроль микросхем. Данный тест производится на финальном этапе производства. Это так называемое тестирование после окончательной сборки — проверка функциональности и соответствия спецификации. Оценивается не только качество, но также стабильность и надежность устройства. Такой анализ электроники проходит с использованием сложного стендового оборудования, имитирующего систему, в составе которой работает тестируемое устройство.

Анализаторы логические предназначены для измерений параметров сигналов при функциональном и параметрическом контроле микросхем с определенным числом выводов и применяются для выходного контроля параметров и правильности функционирования микросхем при их разработке и производстве (Рис. 1).

Технические характеристики логического анализатора Aglient 93000:

‒ Диапазон напряжений: от –8 В до 8 В;

‒ Диапазон токов: от -8 А до 8 А;

‒ Количество каналов общего назначения: 512;

‒ Количество каналов питания: 16;

‒ Максимальная частота функционального контроля: 250 МГц;

Рис. 1. Логический анализатор

Для проверки корректности работы логического анализатора необходимо проводить раз в год его диагностику и аттестацию.

Аттестация логического анализатора состоит в проведении ряда тестов, заключающихся в измерении всех возможных устанавливаемых уровней логической единицы в каждом канале общего назначения с заданной нагрузкой, а также измерение выходных токов в каналах питания с помощью мультиметра.

Логический анализатор должен выставлять уровни логической единицы с точностью в 1 мВ, а значение выходного тока с точностью 2 %.

Для автоматизации процесса аттестации будет разработан стенд для проведения диагностики и аттестации, архитектура которого рассматривается в данной статье.

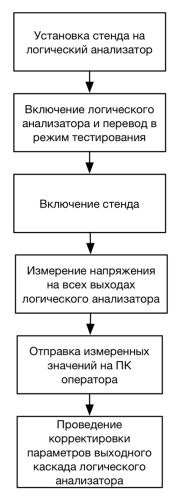

Процесс работы с разрабатываемым стендом отображен на рисунке 2.

Рис. 2. Порядок работы с разрабатываемым стендом

Для обеспечения гарантированной точности измерений в 1 мВ, необходимо чтобы точность измерения АЦП составляла 0,1 мВ при максимальном напряжении в 5 В. Разрешение АЦП должно быть не менее:

![]()

Так как эффективное разрешение АЦП на 3–4 разряда меньше чем разрядность АЦП, то для измерения напряжений с заданной точностью необходим АЦП с разрешением больше чем 18–20 бит.

Исходя из данных расчетов, был выбран сигма-дельта АЦП, так как он имеет разрешение вплоть до 24 бит.

Для измерения токов меньше 1 А был выбран метод резистивного шунта, так как он позволяет получить высокую точность измерения при малых токах.

Для измерения токов от 1 А до 8 А был используется датчик, основанный на эффекте Холла, так как такие датчики позволяют измерять большие токи с приемлемой точностью без тепловых потерь.

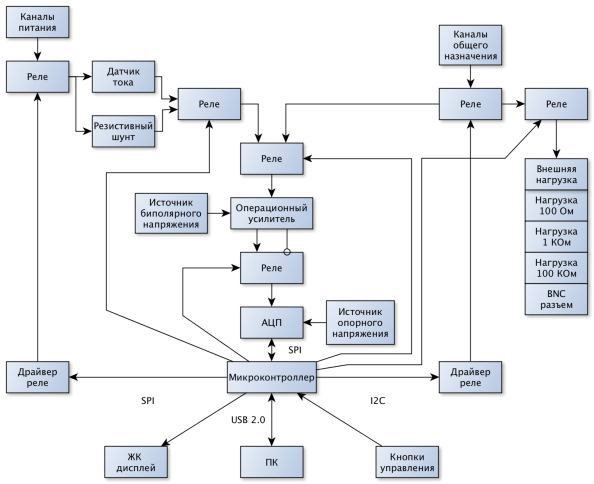

Результатом разработки стала приведенная на рисунке 3 архитектура.

Рис. 3. Архитектура стенда

Главным управляющим устройством в схеме является микроконтроллер, который осуществляет:

‒ Вывод данных на ЖК дисплей;

‒ Обмен данными с ПК по интерфейсу USB 2.0 Full-Speed;

‒ Осуществляет опрос кнопок управления;

‒ Управляет драйверами реле по протоколам SPI и I2C;

‒ Запускает преобразование и получает данные от АЦП по протоколу SPI;

‒ Управляет переключением реле, отвечающих за выбор режима измерения;

Драйвера реле осуществляют переключение реле, отвечающих за выбор канала для измерения.

Аналого-цифровой преобразователь подключен к реле, отвечающему за выбор отрицательного или положительного напряжения для измерения, а также к источнику опорного напряжения. Осуществляет измерение напряжения на выводах анализатора.

Операционный усилитель подключен к источнику биполярного напряжения, а также к реле, отвечающему за выбор режима измерения (измерение тока или напряжения). Позволяет преобразовать напряжение в диапазоне от -8 В до 8 В в напряжение, которое может измерить АЦП (от 0 до 5 В).

Каналы питания через реле, управляемые драйвером реле, подключены к датчику тока и резистивному шунту.

Датчик тока и резистивный шунт подключены к реле, отвечающему за выбор используемого метода измерения тока. Предназначены для измерения протекающего тока.

Каналы общего назначения через реле, управляемые драйвером реле, подключены к операционному усилителю, а также через реле, управляемые микроконтроллером, к различным нагрузкам.

После разработки электрической принципиальной схемы, а также подбора элементной базы, необходимо будет провести расчет точности измерений.

Доверительные границы суммарных случайных погрешностей с одинаковой доверительной вероятностью P рассчитывается по формуле:

где ![]() — доверительные границы.

— доверительные границы.

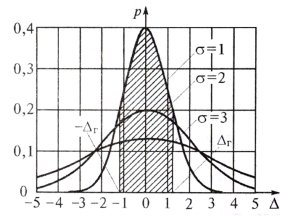

Дополнительно доверительные границы суммарных случайных погрешностей можно будет уточнить после создания прототипа стенда, используя нормальный закон распределения погрешностей:

где ![]() — СКО погрешности характеризует точность измерений,

— СКО погрешности характеризует точность измерений, ![]() — абсолютная погрешность результата измерения [5, с. 59].

— абсолютная погрешность результата измерения [5, с. 59].

Рис. 4. Графики нормального закона распределения

Погрешность, равная ![]() , принята в радиотехнике за максимальную и ее записывают в виде

, принята в радиотехнике за максимальную и ее записывают в виде ![]() . При

. При ![]() из тысячи выполненных измерений только три их погрешности

из тысячи выполненных измерений только три их погрешности ![]() выходят за пределы интервала

выходят за пределы интервала ![]() .

.

После создания прототипа стенда можно провести оценку погрешности измерения по данному методу и рассчитать реальную погрешность измерения.

Заключение

В ходе работы была разработана архитектура стенда для проведения диагностики и аттестации логического анализатора. Данная архитектура будет использована при разработке законченного стенда, который будет использоваться на фабрике по производству микросхем.

Актуальность разработки данной системы обуславливается необходимостью упрощения процесса диагностики и аттестации логического анализатора.

Литература:

- Малышева, И. А. Технология производства интегральных микросхем / И. А. Малышева. — 2-е изд., перераб. и доп. — Москва: Радио и связь. — 1991. — 344 с.

- Курносов, А. И. Технология производства полупроводниковых приборов и интегральных микросхем /А. И. Курносов, В. В. Юдин. — 3-е изд., перераб. и доп. — Москва: Высшая школа. — 1986. —368 с.

- Магеррамов Р. В. Процесс тестирования интегральных микросхем / Р. В. Магеррамов // Молодой ученый. — 2015. с. 154–158.

- Модульные измерительные системы для автоматизированных испытаний // Контрольно-измерительные приборы и системы. — 2010. — № 4. — с. 25–30.

- Нефедов В. И., Сигов А. С., Битюков В. К., Самохина Е. В. Электрорадиоизмерения: учебник. 3-е изд. / под ред. А. С. Сигова. — М.: ФОРУМ, 2011. 384 с.