Проведены исследования по определению прочности дисперсно-армированного фиброй мелкозернистого бетона в зависимости от способа перемешивания, которое осуществляли в лопастном или бегунковом растворосмесителе. В качестве армирующего волокна применяли базальтовую фибру, содержание которой варьировали от 0,25 до 1 % по объёму, сравнивая результаты с контрольными образцами без армирующих добавок. Анализ кривых прочности при изгибе и сжатии позволил подобрать оптимальную технологические методы перемешивания с точки зрения ориентации распределения и объемного содержания волокон.

Использование волокон органического происхождения в качестве армирующего компонента в бетоне в значительной мере влияет на процесс появления усадочных трещин и раскрытия трещин на этапе эксплуатации конструкции, а также на восприятие изгибающих и растягивающих усилий. Существующие нормативные документы [13, 14, 15] и государственные стандарты в России, относящиеся к технологии приготовления и методикам испытания фибробетонной смеси, не распространяются на применение тонких базальтовых волокон.

В связи с чем возникает потребность организации технологии получения качественного дисперсно-армированного органическими волокнами бетон [2]. Наиболее важным параметром, во многом определяющим физико-механические свойства фибробетона, является равномерность распределения по объему и ориентация волокон [3–5]. Максимальная прочность на изгиб и растяжение характерна для фибробетонов с параллельной ориентацией волокон. Дисперсность распределения фибр в бетоне при параллельной ориентации может достигаться специальными технологическими приёмами перемешивания и ввода волокон.

Существует много типов фибровой арматуры для бетона из различных материалов и с различной геометрией формы. Экологически-чистое производство базальтовых волокон и их высокие адгезионные свойства обуславливают рост интереса к этому типу волокон на протяжении 3-х последних десятилетий [6]. Базальтовые и полиакрилнитрильные волокна относятся к первому гидролитическому классу и по кислото-, щелоче- и пароустойчивости превосходят стеклянные [7], поэтому не подвергаются воздействию агрессивной среды цементного вяжущего.

Целью данной работы является определение рациональных технологических приемов изготовления бетонов, дисперсно-армированных тонкими базальтовыми волокнами, равномерно распределенными по объему.

Литературный обзор

Главная проблема получения фибробетона с равномерно распределёнными волокнами по объему — образование сгустков волокон. В последнее десятилетие решением этой проблемы занимается много учёных как в России, так и за рубежом [9].

Анализ научных работ по оптимизации технологии изготовления фибробетона позволяет сделать вывод о том, что проблему образования сгустков волокон пытаются решить посредством двух подходов: использования методов раздельного перемешивания компонентов фибробетона, применения устройств для ввода фибры, а также бетоносмесителей специального типа.

В работе [8] выявлено, что максимальный прирост прочности базальтофибробетона получен при введении волокон в частично затворенную водой смесь (40 % от проектного количества воды затворения) при скорости перемешивания смеси 400 об/мин в лопастном растворосмесителе. Результаты работы [12] показывают, что наиболее оптимальная технология для получения фибробетона армированного мелкорезанными углеродными волокнами основана на введении углеродных волокон в среде водного раствора добавки суперпластификатора на основе эфиров карбоксилатов в частично затворенную водой смесь (40 % от проектного количества воды затворения).

Авторами работ [10, 11] предлагается использовать конвейерную и челночную технологию изготовления фибробетона, суть которых заключается в раздельном послойном смешивании компонентов фибробетона внутри опалубки изготавливаемого элемента. Различие рассматриваемых технологий в том, что в случае конвейерной технологии опалубка движется по конвейеру вдоль нескольких неподвижных постов с установленным по обе стороны от линии движения оборудованием, поочерёдно вводящем компоненты в смесь. В случае челночной технологии по направленным вдоль неподвижной опалубки салазкам движутся каретки, подающие бетонную смесь и волокна. В работе [2] установлено, что прочность фибробетона зависит от способа приготовления, наилучшие прочностные характеристики показали образцы, приготовленные в смесителе с гибким корпусом, а использование гравитационного смесителя не обеспечивает получения качественной однородной смеси.

Существующие нормы и правила [13] распространяются на проектирование конструкций и изделий из фибробетона на основе стальных и стеклянных волокон, а также технологии и методы изготовления фибробетонных конструкций. На сегодняшний день нет нормативных документов и государственных стандартов, определяющих подбор составов базальтофибробетона и методик проведения прочностных испытаний образцов. Государственными стандартами [14] и [15] допускается применять, соответственно, бегунковый и лопастной растворосмеситель для перемешивания цементного раствора.

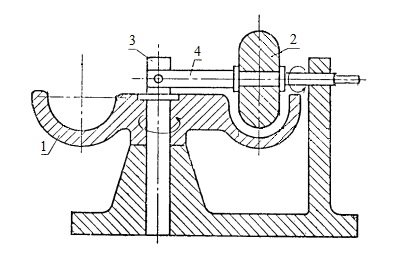

Принципиальная схема бегункового растворосмесителя представлена на рис. 1. Во вращающуюся со скоростью 8 об/мин вокруг вертикальной оси (3) чашу (1), укладывается предварительно затворённая песчано-цементная смесь. Над донной частью чаши с зазором для смеси расположен валик мешалки (2) массой 21,5 кг, вращающийся со скоростью 64 об/мин вокруг горизонтальной оси (4). На оси перпендикулярной к оси бегунка и образующей с ней горизонтальною плоскость расположены лопатки, ориентированные так, чтобы перемешивать налипшую на чашу смесь после прохождения под бегунком. В процессе смешивания чаша совершала 60 оборотов.

Предполагается, что фибра в бетоне распределяется по объёму, приобретая плоско-произвольную ориентацию, за счёт прохождения фибробетонной смеси под тяжелым валиком бегунковой мешалки, вращающимся со скоростью большей скорости вращения чаши.

Рис. 1. Принципиальная схема бегунковой растворомешалки; 1 — чаша, 2 — валик, 3 — ось чаши, 4 — ось бегунка

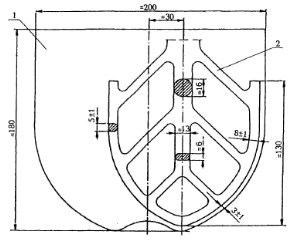

Лопастной смеситель состоит из чаши круглого сечения, внутри которой установлена лопасть. Вертикальная ось вращения лопасти совершает планетарное вращение вокруг оси чаши, так чтобы при перемешивании охватить как можно больший объём смеси. Лопасть имеет отверстия для более тщательного перемешивания (рис. 2). Фибру, как и в первом случае, вводили в процессе смешивания. Оба типа растворосмесителей циклического действия.

Рис. 2. Принципиальная схема лопасти и чаши лопастного растворосмесителя

Технология производства базальтовых волокон основана на рубке базальтового ровинга, получаемого на вытягивании базальтового расплава через фильеры плавильного сосуда с получением комплексной нити с заданным числом сложений. При выработке ровинга, для объединения комплексных нитей после процесса вытяжки используется замасливатель, который способствует слипанию базальтовых непрерывных нитей и волокон [6]. Образовавшиеся сгустки требуют дополнительных операций по разделению волокон перед добавлением в цементную смесь.

Таким образом, можно выделить основные задачи работы: определение оптимальной дозировки базальтовых волокон и разработка технологии изготовления базальтофибробетона с равномерно распределенными по объёму волокнами.

Методика проведения испытаний

Для изготовления образцов использовались: портландцемент ЦЕМ I-42,5Н производства ЗАО «Липецкцемент», в качестве мелкого заполнителя — строительный песок с модулем крупности не более 2,5 мм. В качестве армирующей фибры использовали базальтовые волокна БС 16–12,7 (1/2”) р-КВ-05/1.

Для получения фибробетонной смеси использовали методику с перемешиванием в бегунковой и лопастной растворомешалке. При использовании бегунковой растворомешалки базальтовую фибру вводили постепенно в предварительно затворённую ручным способом и уложенную в чашу растворомешалки цементно-песчаную смесь на протяжении всего цикла перемешивания, ориентируя их параллельно с помощью установленной в чаше решётки в виде параллельно расположенных с шагом 20 мм отрезков стального листа толщиной 1 мм и шириной 20 мм, так чтобы фибробетонная смесь могла свободно проходить через неё. Укладку в опалубочные формы производили так чтобы фибры была направленна вдоль длиннейшей грани. При перемешивании в лопастной растворомешалке (обозначение Л) фибру порционно вводили в чашу растворосмесителя. Пучки базальтовых волокон перед процессом введения расщепляли без применения специальных расщепляющих устройств. Таким образом, планировалось учесть факторы влияния способа смешивания и ориентации волокон.

Для изучения прочности на изгиб и сжатие изготавливали образцы-балочки с размерами 40х40х160 мм, которые хранились в нормальных условиях. Образцы изготавливались с четырьмя вариантами содержания фибры в объёме бетона: 0,1 %; 0,25 %; 0,5 %, 1 %. Также были изготовлены песчано-цементные образцы для контрольного анализа. На каждый состав изготавливалось по 3 образца для двух типов в возрасте 7 и 28 суток. Всего было изготовлено 60 образцов для проведения испытаний. Методика испытаний образцов соответствовала требованиям [16]. Образцы-балочки испытывались на изгиб. Половинки образцов полученные после испытаний на изгиб испытывались на сжатие.

Состав цементно-песчаной смеси для изготовления образцов характеризуется соотношением Ц:П=1:2. Изменение объёмного содержания фибры в образцах влияет на водопотребность смеси. С увеличением объемного содержания фибры увеличивается и водоцементное отношение.

Составы фибробетонных образцов приведены в табл. 1.

Таблица 1

Составы фиброцементных образцов на основе базальтовой фибры

|

Способ смешивания |

Б |

Л |

||||||||

|

Объёмное содержание фибры, % |

0 |

0,1 |

0,25 |

0,5 |

1 |

0 |

0,1 |

0,25 |

0,5 |

1 |

|

Ц, кг/м3 |

688,8 |

697,7 |

687,1 |

676,0 |

654,8 |

688,8 |

697,7 |

687,1 |

676,0 |

654,8 |

|

В, кг/м3 |

248,0 |

237,2 |

247,3 |

256,9 |

275,0 |

248,0 |

237,2 |

247,3 |

256,9 |

275,0 |

|

П, кг/м3 |

1377,6 |

1395,4 |

1374,1 |

1352,1 |

1309,7 |

1377,6 |

1395,4 |

1374,1 |

1352,1 |

1309,7 |

|

Ф, кг/м3 |

0,0 |

2,9 |

7,3 |

14,5 |

29,0 |

0,0 |

2,9 |

7,3 |

14,5 |

29,0 |

|

В/Ц |

0,36 |

0,34 |

0,36 |

0,38 |

0,42 |

0,36 |

0,34 |

0,36 |

0,38 |

0,42 |

Таким образом, результаты испытаний одновременно зависят от следующих факторов:

‒ Метод перемешивания;

‒ Ориентация фибры;

‒ Объёмное содержание фибры;

‒ Водоцементное отношение.

Результаты испытаний

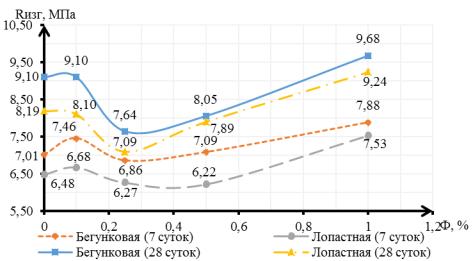

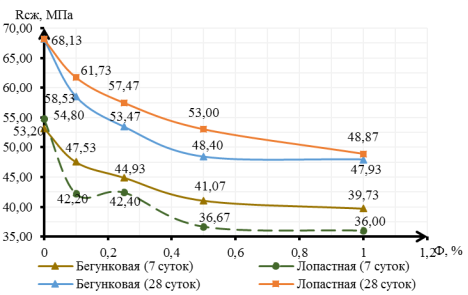

На рис. 3 и рис. 4 приведены графики зависимости предела прочности фибробетона при изгибе и при сжатии от содержания по объему волокон, соответственно.

Из приведённых графиков видно, что максимальный результат при определении предела прочности на изгиб и сжатие получен при введении армирующего волокна в процентном соотношении µ=1. По сравнению с контрольными цементно-песчаными образцами добавление 0,1 % базальтовой фибры практически не влияет на предел прочности при изгибе. Образцы с объёмным содержанием фибры в соотношении µ=0,25 имеют наименьший предел прочности при изгибе. Увеличение µ приводит к возрастанию предела прочности при изгибе и устойчивому снижению предела прочности при сжатии. Это можно объяснить тем что тонкие базальтовые волокна являются низкомодульной армирующей добавкой и не способны воспринимать сжимающие усилия при сжатии. Отношение прочности на сжатие к прочности на растяжение при изгибе составляет для оптимального состава содержания фибры Rb/Rbt=4,8 для 7-суточного фиброцемента и 5,3 для 28-суточного фиброцемента, изготовленного с применением бегункового растворосмесителя.

Увеличение В/Ц с ростом процентного соотношения содержания волокон по объёму тела бетона обусловлено необходимостью обеспечения заданной удобоукладываемости, так как возрастает площадь поверхности соприкосновения арматуры с матрицей, что требует увеличения водопотребности смеси. Как известно, прочность бетона снижается при увеличении В/Ц, что отражают графики 3 и 4. Однако график 3 демонстрирует понижение с дальнейшим возрастанием предела прочности при изгибе.

Рис. 3. Влияние объёмного содержания фибры на прочность образцов фибробетона при изгибе

Рис. 4. Влияние объёмного содержания фибры на прочность образцов фибробетона при сжатии

Очевидно, что доминирующим фактором, влияющим на прочность при изгибе, является содержание армирующих волокон, которые оказывают высокое сопротивление растяжению и перекрывают снижение прочности, вызванное увеличением В/Ц.

График 3 показывает, что наибольшую прочность на изгиб имеют образцы, изготовленные в бегунковом растворосмесителе. Из графика 4 видно, что наибольшая прочность при сжатии показали образцы, изготовленные в лопастном. В возрасте 7-ми суток образцы, изготовленные в бегунковом растворосмесителе, имеют наибольшие показатели пределов прочности при изгибе и сжатии при всех четырех вариантах содержания базальтового волокна. Отсюда можно сделать вывод об эффективности применения решётки для достижения параллельной ориентация волокон в объеме, которая, как известно, целесообразна в конструкциях воспринимающих изгибающую нагрузку. Таким образом посредством использования лопастного растворосмесителя можно получить образцы из базальтофибробетона с высоким значением предела прочности на изгиб.

Заключение

Независимо от механического способа перемешивания с увеличением содержания волокна прочность базальтофибробетона прочность при изгибе после резкого понижения при содержании фибры плавно возрастает. Причем предельная прочность образцов на изгиб, изготовленных посредством бегункового растворосмесителя, выше на 2–12 %. В случае прочности при сжатии фактор В/Ц доминирует над фактором процентного содержания армирующего волокна, так как гибкие волокна не в состоянии воспринимать сжимающую нагрузку. Оптимальное процентное соотношение содержания армирующего волокна в базальтофибробетоне µ=1.

В процессе работы был опробован принципиально новый тип смешивания фибры и вяжущего в бегунковом растворосмесителе. На основании опытных результатов можно сделать вывод о том, что при содержании армирующего волокна в базальтофибробетоне µ=1 бегунковый растворосмеситель позволяет обеспечить равномерное распределение и параллельную ориентацию базальтового волокна в объёме бетона. Поэтому при изготовлении базальтофибробетона для достижения параллельной ориентацией волокон рекомендуется перед процессом перемешивания ввести армирующее волокно в цементно-песчаную смесь ручным способом и для перемешивания использовать бегунковый растворосмеситель с устройством, ориентирующим фибру.

Литература:

- Клюев С. В. Высокопрочный фибробетон для промышленного и гражданского строительства // Инженерно-строительный журнал, № 8, 2012 с. 61–66.

- Мирошниченко К. К. Влияния технологии перемешивания и состава фибробетона на его долговечность и усадку // Современное промышленное и гражданское строительство, том 8, номер 1, 2012. С. 15–20.

- Abdulhadi М. A comparative study of basalt and polypropylene fibers reinforced concrete on compressive and tensile behavior // International Journal of Engineering Trends and Technology (IJETT). 2014. Vol. 9. N6. P. 295–300.

- Korsun, V.,Vatin, N.,Korsun, A.,Nemova, D. Physical-mechanical properties of the modified fine-grained concrete subjected to thermal effects up to 200°С (2014) Applied Mechanics and Materials, 633–634, pp. 1013–1017.

- Morozov, N.M., Viktorovich Borovskich, I., Khozin, V. G. Sand bazalt-fiber concrete (2013) World Applied Sciences Journal, 25, (5), pp. 832–838.

- Рабинович Ф. Н. Композиты на основе дисперсно-армированных бетонов. Вопросы теории и проектирования, технология, конструкции. М., 2004. С. 560.

- Махова М. В. Базальтоволокнистые материалы // Обзор ВНИИЭСМ. — М., 1989. 72 с.

- Кудяков К. Л., Плевков В. С. Технология изготовления конструкционного бетона с базальтовыми волокнами // 2015

- Elshekh A. E. A., Shafiq N., Nuruddin M. F., Fathi A. Evaluation the effectiveness of chopped basalt fiber on the properties of high strength concrete. JournalofAppliedSciences. 2014. Vol. 14. N 10. P. 1073–1077. doi: 10.3923/jas. 2014.1073.1077.

- Маилян Л. Р. Маилян А. Л. Айвазян Э. С. Конвейерная технология фибробетона с агрегированным распределением фибр и его конструктивные свойства. [Электронный ресурс] // «Инженерный вестник Дона», 2013, № 3.

- Маилян, Л.Р., Налимова, А.В., Маилян, А.Л., Айвазян, Э. С. Челночная технология изготовления фибробетона с агрегированный распределением фибр и его конструктивные свойства. [Электронный ресурс] // «Инженерный вестник Дона», 2011, № 4.

- Невский А. В. Микроармирование углеродными волокнами как способ повышения прочностных показателей цементных бетонов // 2015

- ВСН 56–97. Проектирование и основные положения технологий производства фибробетонных конструкций. [Текст] — Москва: научно-техническое управление НИЦ «Строительство», 1997. — 174 с.

- ГОСТ 310.4–81. Цементы. Методы определения предела прочности при изгибе и сжатии [Текст]. — Взамен ГОСТ 310.4–76; введ. 21.08.81. — М.: Изд-во стандартов, 2003

- ГОСТ 30744–2001. Цементы. Методы испытаний с использованием полифракционного песка. [Текст]. — Введ. 1.03.2002 г. — М.: Изд-востандартов, 2002.

- Palanisamy, T., Dineshkumar, G. Performance evaluation and structural behavior of basalt fiber rein-forced concrete (2014) International Journal of Earth Sciences and Engineering, 7 (2), pp. 744–749.

- Barabanschikov Y., Belyaeva S., Avdeeva A., Perez M. Fiberglass Reinforcement For Concrete// Applied Mechanics and Materials Vols. 725–726 (2015) pp 475–480

- Barabanschikov Y., Turkebayev A., Dalabayev A., Tleukhanov D. Influence of Synthetic Fibers Dispersed Reinforced Concrete // Applied Mechanics and Materials Vols. 725–726 (2015) pp 543–558

- Salih, A. F. M., Shafiq, N., Nuruddin, M.F., Elheber, A., Memon, F. A. Comparison of the ef-fects of different fibers on the properties of self-compacting concrete (2014) Research Journal of Applied Sciences, Engineering and Technology, 7 (16), pp. 3332–3341.

- Wang, J., Ma, Y., Zhang, Y., Chen, W. Experimental research and analysis on mechanical properties of chopped Basalt fiber reinforced concrete (2014) Gongcheng Lixue/Engineering Mechanics, 31 (SUPPL), pp. 99–102+114.

- Dong, J. Mechanical properties of basalt fiber reinforced concrete at low cycle impact (2012) Ap-plied Mechanics and Materials, 174–177, pp. 1524–1527.