На УКПГ (установка комплексной подготовки газа) подготовка газа осуществляется методом низкотемпературной сепарации с использованием энергии расширения газа.

Несмотря на общность принципиальных решений, заложенных в структурное построение системы промысловой подготовки газа на месторождениях Зеварды и Шуртан, их конкретная реализация даже на стадии проектирования характеризуется целом рядом существенных различий. В ещё большей степени они проявились на стадии фактического использования систем обустройства этих месторождений. Указанное обстоятельство послужило основой для раздельного рассмотрения и сопоставления принципиальных проектной и фактической технологических схем подготовки газа для рассматриваемых месторождений.

На месторождении Зеварды принято централизованная схема сбора и подготовки газа.

Сырьевой базой УКПГ являются запасы газа месторождения Зевары. Кроме этого, на УКПГ может подаваться газ месторождения Алан, Памук и Култак по межпромысловому газопроводу Култак-Зеварды. Направление и объем подачи газа по этому газопроводу определяются текущим конкретным соотношением величин противодавлений на входе в УКПГ месторождений Култак и Зеварды.

В состав УКПГ месторождения Зеварды входят четыре блока, состоящие каждый из трех технологических ниток. В общие коллекторы блоков газ поступает по промысловым коллекторам с соответствующих сборных пунктов. Общие коллекторы первого и второго блоков соединены между собой через перемычку. Коллекторы второго, третьего и четвертого блоков соединены между собой последовательно. Такая конструкция общих коллекторов отдельных блоков УКПГ и их взаимосвязь не обеспечивала полного смешения поступающей в них продукции и равномерного ее распределения между отдельными технологическими нитками.

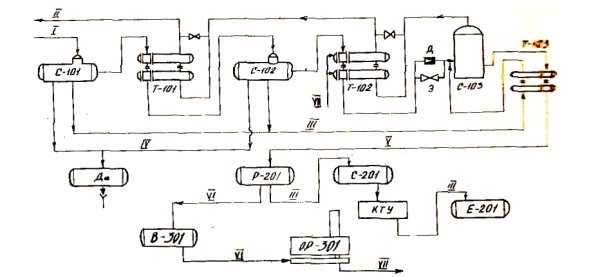

Из сборного коллектора, газ направляется в технологические нитки (рис. 1). После сепаратора С-101, где происходит отделение капельной влаги и углеводородного конденсата, газ поступает в теплообменник первой ступени Т-101, где охлаждается обратным потоком газа. Для регулирования степени охлаждения газа теплообменник Т-101 оборудован байпасом по обратному потоку газа. После этого газ поступает в сепаратор С-102, где от него отбивается влага и углеводородный конденсат и направляется в теплообменник Т-102. Здесь газ охлаждается обратным потоком газа и поступает на дросселирование.

Перед сепаратором С-103 газ разделяется на два потока:

Основной поток газа через регулирующий штуцер дроссилируется и охлаждается за счет дроссель-эффекта;

Часть газа в качестве активного потока идет через эжектор, в котором утилизируется газ выветривания установки разделения и дегазации конденсата.

Рис. 1. Принципиальная технологическая схема НТС УКПГ месторождения Зеварды: С-101, С-102 — горизонтальные сепараторы I и II ступеней; Т-101, Т-102, Т-103 — теплообменники; Д — дроссель; Э — эжектор; С-103 — низкотемпературный сепаратор; Де — дегазатор пластовой воды; Р-201 — разделитель; В-301 — выветриватель; С-201 — сепаратор; ОР-301 — огневой регенератор; КТУ — концевая трапная установка; Е-201 — емкость; I — сырой газ; II — осушенный газ; III — конденсат; IV — вода; V — НДЭГ + конденсат; VI — НДЭГ; VII — РДЭГ

Они осуществляют утилизацию газов выветривания из разделителей Р-201. В низкотемпературном сепараторе С-103 происходит отделения углеводородного конденсата и насыщенного ДЭГа (диэтилен гликоль). Очищенный от ДЭГа и углеводородного конденсата газ проходит в межтрубное пространство теплообменников Т-101 и Т-102, нагревается, поступает на замерный узел и откуда газопровод.

Вода и конденсат, осажденные в разделительной части сепараторов С-101 и С-102, разделённым потоком должны направляться в дегазатор пластовой воды и теплообменник Т-103 «конденсат-конденсат.Для поддержания заданного уровня жидкости в первичных сепараторах С-101 и С-102 предназначены клапаны — регуляторы. Наиболее высокая интенсивность отказов работы клапанов — регуляторов наблюдается на линиях сброса воды из первичных сепараторов С-101 и С-102. Это вызвано значительной эрозией седла и клапана приборов. Эрозия возникает вследствие высоких значений перепадов давления и соответственно развитого кавитационного режима их работы. Действительно, если на линиях вывода углеводородного конденсата из первичных сепараторов перепад давления на клапанах-регуляторах составляет 4–5 МПа, то аналогичная величина на линиях вывода воды достигает значений 9,0–9,5 МПа.

Для предупреждения образования гидратов перед теплообменником Т-102 предусматривается впрыск 80 % — го ДЭГа в поток газа.

Регенерация насыщенного ДЭГа производится в огневых регенераторах ОР (огневой регенератор)-301. Регенерация насыщенного ДЭГа производится последующей технологической схеме: насыщенный ДЭГ из разделителей Р-201 направляется в выветриватель В-301, откуда растворенный в ДЭГе газ выбрасывается в факельную линию, а ДЭГ поступает на регенерации в огневой регенератор ОР-301.

Структурное построение УКПГ месторождения Зеварды носит централизованный характер. Этот принцип проявляется в наличии общих для УКПГ систем сбора смеси НДЭГ — конденсат из низкотемпературных сепараторов С-103, разделения и дегазации углеводородного конденсата, регенерации и подачи ДЭГа в технологические нитки.

Такое решение имеет свои преимущества и недостатки. К недостаткам могут быть отнесены следующие факторы.

Наличии общего коллектора для сбора насыщенного ДЭГа и углеводородного конденсата и сепараторов С-103 всех технологических ниток и возможность подачи РДЭГа в теплообменники Т-102 также из общего для всей УКПГ коллектора создают значительные трудности при переводе УКПГ с горячего на холодный режим и в определенный степени сужают потенциальные возможности по оперативному управлению режимами работы отдельных блоков и составляющих их технологических ниток. Трудности осуществления такого процесса состоят в том, что при его реализации в сепараторы С-103 поступает резко повышенное количество капельной влаги. Это зачастую сопровождается повышенными потерями ДЭГа вследствие отсутствия резервных емкостей для сбора больших количеств его сильно разбавленного раствора.

Общая для УКПГ система сбора и разделения смеси НДЭГ — конденсат приводила к тому, что степень загрузки по объему жидкости (конденсата) ряда параллельно подключенных к единому коллектору разделителей Р-201 была неравномерной: Последнее обусловливало снижение эффективности их работы в целом. В перезагруженных по объему жидкости аппаратах падала четкость разделения смеси, что вызвало необоснованные потери ДЭГа с конденсатом и резкое ухудшение условий работы системы регенерации ДЭГа.

Равномерная загрузка параллельно подключенных к единому коллектору разделителей Р-201 была обеспечена путем установки на входе сырья в каждый из них регулирующих штуцеров.

Образование паровых пробок в дефлегматорах колонн огневых регенераторов, обслуживающих усиление степени неравномерности загрузки аппаратов ОР-301.

Для их предотвращения ниже излагается техническое решение, призванное обеспечить равномерную загрузку огневых регенераторов.

Одним из наиболее существенных преимуществ централизованной схемы УКПГ месторождения Зеварды является возможность использования суммарного потока паров верха колонн ОР-301 для подогрева смеси НДЭГ — конденсат, отбираемой из низкотемпературных сепараторов С-103.

Система подготовки газа на ГКМ Шуртан включает себя сбор газа со скважин на сборные пункты, блок входных ниток (БВН), установку предварительной подготовки газа (УППГ), установки разделения и дегазации углеводородного конденсата, регенерации и подачи ДЭГа на УНТС и вспомогательные оборудование (насосная, технологические емкости, факельные площадки и т. п.).

Газ со скважин по шлейфам поступает на сборные пункты, откуда через БВН и общий коллектор распределяется по параллельным технологическим ниткам УППГ (Установка первичной подготовки газа). Здесь газ проходит предварительную очистку от механических примесей и капельной жидкости в сепараторах С-1 (первичные сепараторы конструкции ЦКБН). В разделительной секции сепараторов С-1 пластовая и конденсационная вода должны определяться от углеводородного конденсата и через клапан регулятор уровня выводится в дегазатор пластовой воды, откуда сбрасываться в канализацию. Углеводородный конденсат из сепараторов С-1 подается по конденсатопроводу на УНТС (установка низкотемпературной сепарации).

Фактически же регулирующие клапаны, установленные на линиях продувки сепараторов С-1 по воде, отключены и сброс ее практически не производится. Это вызвано той же причиной, что и на УКПГ месторождения Зеварды — значительной эрозией седла и клапана приборов. В результате вся жидкость (конденсат и вода), отбиваемая в сепараторах С-1, может отводиться только по конденсатной линии в конденсатопровод на УНТС.

Принимая во внимание, что на УППГ при производительности 100 % только капельной влаги поступает ͠͠![]() 90 т/сут., становится ощутимой дополнительная нагрузка на конденсатапровод.

90 т/сут., становится ощутимой дополнительная нагрузка на конденсатапровод.

Таким образом, в реальных условиях УППГ лишь частично выполняет свойственные ей технологические функции.

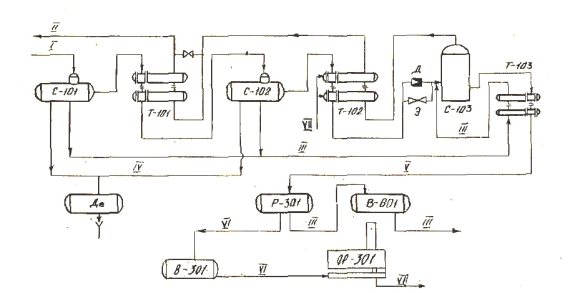

Газ с УППГ по межпромысловым газопроводам поступает на входной коллектор УНТС, откуда распределяется на параллельно работающие технологические нитки (рис. 2). Межпромысловые газопроводы УППГ — УНТС длинной 22 км одновременно выполняют и функции дополнительного теплообменника, обеспечивающего за счет теплообмена с окружающей средой охлаждение газа.

Исходя из конструкции входного коллектора УНТС и фактического соотношения направлений поступающего и распределяемого газового сырья, создавались условия для неравномерного его распределения между отдельными технологическими нитками УНТС. На входной коллектор УНТС и УППГ поступает газожидкостная смесь. Вследствие значительно более высокой инерционности жидкостной части потока по сравнению газовой большая часть массы жидкостного потока будет поступать на тупиковые нитки.

Рис. 2. Принципиальная технологическая схема НТС УКПГ месторождения Шуртан: С-101, С-102 — горизонтальные сепараторы I и II ступеней; Т-101, Т-102, Т-103 — теплообменники; Д — дроссель; Э — эжектор; С-103 — низкотемпературный сепаратор; Де — дегазатор пластовой воды; Р-301 — разделитель; В-301 — выветриватель; В-601 — выветриватель; ОР-301 — огневой регенератор; I — сырой газ; II — осушенный газ; III — конденсат; IV — вода; V — НДЭГ + конденсат; VI — НДЭГ; VII — РДЭГ

Распределение же газовой части потока между технологическими нитками происходит в обратной закономерности. Это достаточно убедительно подтверждается как характером загрузки технологических ниток по объему обрабатываемого газа, так и степенью избыточного разбавления ДЭГа по ним. Из входного коллектора газ направляется в технологические нитки УНТС.

Принципиальные технологические схемы установок УНТС идентичны для месторождений Шуртан и Зеварды. в технологические нитки УНТС.

Рассмотрим технологическую схему УКПГ месторождения Шуртан.

Эжекторы на технологических нитках, предназначенные для утилизации газов дегазации углеводородного конденсата из разделителей, отсутствуют.

Жидкость, отбиваемая в сепараторах С-101 и С-102 по большей части технологических ниток (что уже не имеет принципиального значения — по всем ли ниткам или только по части из них) общим потоком по конденсатным линиям, минуя теплообменники Т-103 «конденсат-конденсат», сбрасывается в разделители Р-301 (по маркировке УКПГ месторождения Шуртан). Отсюда вся жидкость (вода и конденсат) после частичной дегазации направляется в выветриватель В-601 и далее в технологические емкости конденсата, откуда откачивается насосом на нефтеналивную эстакаду. Отсутствие сброса воды из технологических аппаратов С-101, С-102 и, наконец, из Р-301 вызывается главным образом незаконченностью строительства канализационной системы.

В результате практически вся поступающая на установку вода проходит по всему технологическому тракту подготовки конденсата, резко ухудшая условия его дегазации и вызывая дополнительные энергетические затраты на его транспорт.

Еще более дестабилизирующим фактором нормальной работы самой УКПГ является, по сути дела, исключение из технологической схемы теплообменника Т-103. подача в теплообменники Т-103 совместного потока конденсата и воды в качестве греющего агента приводила неоднократно к их загидрачиванию. Поэтому жидкость из сепараторов С-103 поступала на разделение в Р-301, подогреваемая только за счет теплообмена с окружаещой средой при охлаждении ее по межтрубному пространству теплообменников Т-103 (теплообменники типа «труба — в трубе»). Эффективность такого процесса, особенно в зимних условиях, безусловно мало. Это означает, что создаются наиболее неблагоприятные условия для достижения необходимой четкости разделения жидкости, поступающей в разделители Р-301, на составляющие компоненты — НДЭГ и конденсат. В свою очередь это вызывает нарушение нормальной работы системы регенерации ДЭГа и обусловливает повышенные потери как ДЭГа, так и конденсата.

Впрыск в поток обрабатываемого газа перед низкотемпературным сепаратором С-103 насыщенного углеводородного конденсата не производится, т. е. в какой-то степени снижается общий выход сырого конденсата за счет отсутствия абсорбционного эффекта. Однако до включения в работу установки стабилизации конденсата (УСК) от такого проектного решения было бы маловероятным ожидать эффекта. Такое суждение основывается на том, что в качестве абсорбента должен использоваться углеводородный конденсат, насыщенный легкими углеводородами. Поэтому его абсорбционная способность в условиях сепаратора С-103 будет относительно невелика. С другой стороны, возможность дополнительного его насыщения, прежде всего за счет компонентов С3 — С5, при отсутствии УСК приводила бы лишь к их избыточном потерям на факеле после разделителя Р-301 и выветривателя В-601. это может быть в равной степени отнесено и к УКПГ месторождения Зеварды.

И наконец, необходимо отметить, что технологическая обвязка системы УНТС и установок разделения и регенерации ДЭГа допускает возможность разделения их на индивидуальные блоки. В состав каждого такого блока входят две технологические нитки со своей индивидуальной системой подачи, сбора, разделения и регенерации ДЭГа. Такое решение является, безусловно, рациональным как в технологическом, так и в технико-экономическом плане и позволит расширить возможности оперативного управления режимом работы УКПГ в целом. Особенно четко эти преимущества по УКПГ месторождения Шуртан проявляются в сопоставлении с аналогичными решениями по УКПГ месторождения Зеварды.

Литература:

- В. М. Маслов, М.Ф Дусаев. Анализ неравномерной загрузки оборудования УКПГ Зеварды при подготовке газа. — Подготовка и переработка газа и газового конденсата. М.: ВНИИЭгазпром, 1981, № 12, с. 6–10.

- И. Н. Стрижов, И. Е. Ходанович Добыча газа. Москва, Ижевск,2003г