Композитные материалы на основе углеродных волокон

Белова Наталья Алексеевна, студент

Балаковский политехнический техникум

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Фактически, современные углеродные волокна появились с 50 годов ХХ века в институте промышленных исследований Асаки, Япония.

Углеродные волокна обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов.

Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты.

В таблице 1 приведены свойства углеродных волокон.

Таблица 1

Свойства углеродных волокон

|

Волокнистый материал |

Удельная плотность, г/см3 |

Прочность, ГПа |

Модуль Юнга, ТПа |

Предел прочности, ГПа |

Удлинение при разрыве, % |

Удельная теплопроводность, Вт/м·К |

Электропроводность, См/м |

|

Углеродные волокна |

1,7-2 |

0,5-1 |

0,2-0,6 |

1,7-5 |

0,3-2,4 |

8-105 |

6,5-14×106 |

Углеродные волокна имеют исключительно высокую термостойкость

— в инертных средах или в вакууме до 3000°С (температура плавления стали 1500°С)

— на воздухе до 450°С

Удельное электрическое сопротивление волокон можно задать:

— от 0,02 Ом·м·10-6 (сопротивление меди)

— до 1,0 Ом·м·109 (сопротивление полупроводника)

Это предопределяет возможность применения углеродных волокон в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

Благодаря ценным свойствам углеродные волокна и ткани на их основе применяются для армирования композиционных материалов, они применяются с эпоксидными, винилэфирными, полиамидными и фенолформальдегидными смолами, такие композиты называются углепластик.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов его стоимость будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса.

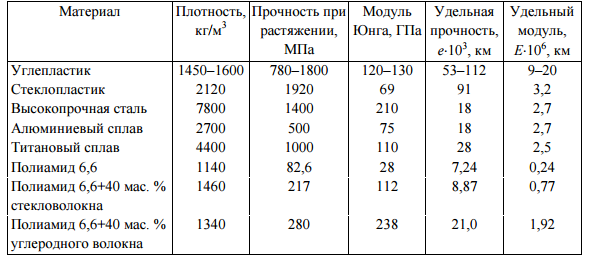

По сравнению с обычными конструкционными материалами, например, алюминием или сталью, композиты с углеродными волокнами обладают некоторыми уникальными свойствами. В таблице 2 приведена сравнительная характеристика композиционных материалов.

Таблица 2

Свойства некоторых композиционных материалов

Как видно из таблицы 2, по показателям удельной прочности и жесткости углепластики превосходят практически все наиболее широко используемые конструкционные материалы и металлические материалы. Интересно отметить, что такой сравнительно непрочной конструкционный полимерный материал, как полиамид, при введении в него углеродных волокон по показателям удельной прочности и жесткости приближается к металлическим конструкционным материалам.

Наряду с высокими механическими свойствами и хемостойкостью углепластик обладает хорошими антифрикционными характеристиками, сравнительно низким коэффициентом трения и повышенной износостойкостью. Коэффициент трения углепластиков колеблется от 0,1 до 0,17 в зависимости от условий испытания, а по износостойкости они в 5-10 раз превосходят антифрикционные марки бронзы, используемые для изготовления подшипников скольжения.

Преимущества применения углепластиков в том, что они позволяют уменьшить вес конструкции на 15-45%, высокая стойкость к коррозии и различным деформациям, возможность создания изделий высокой сложности.

Применение углеродных волокон для упрочнения композитов было начато в 1963 году в Англии. Первыми начали применять композиты на основе углепластика военные специалисты, в военно-промышленном комплексе и углепластик первое время считался секретным. Сейчас, углепластик используется в серийном авиастроении, благодаря малому весу (это один из самых важных параметров в авиастроении) и превосходных прочностных свойств, углепластик крепко занял свое положение в этой отрасли, не представить без него и развитие космонавтики, где он считается не заменимым.

Сочетания таких уникальных параметров не обошли стороной и другие высокотехнологичные и наукоемкие отрасли такие как: медицина (протезы, сухожилия и пр.) благодаря совместимости с тканями и механическим свойствам, в судостроение, производство корпусов яхт и катеров, нельзя представить современные спортивные яхты без углепластиковых мачт, частей корпуса и многих других деталей.

Угольные материалы успешно применяют в строительстве: упрочнение бетонных конструкций, ремонт мостов и пр. Свою популярность и легендарность углепластик получил благодаря автомобилестроению, его начали применять при изготовлении монококов, для знаменитых болидов F1. После укоренения в автоспорте, углепластик получил новое сокращенное имя «carbon». Он стал одним из самых важных элементов в тюннинге автомобилей, еще потому что обладает оригинальным внешним видом. Углепластик широко применяется в производстве спортинвентаря: теннисные ракетки, удочки, рамы для велосипедов и т.д. Так же он применяется в изделиях узкого специального назначения для лопастей ветряных электрогенераторов, различных подшипников в гидротурбинах. Широкую популярность набирает применение углепластика для отделки его можно увидеть в таких деталях как: кейсы и акустические боксы, и для декорирования мебели.

Существуют следующие основные методы изготовления изделий из углеткани:

1. Прессование или «мокрый» способ. Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить или естественным путем, или ускоряется нагревом. Как правило, в результате такого процесса получается листовой углепластик.

2. Формование. Изготавливается модель изделия (матрица) из гипса, алебастра, монтажной пены, на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного "сухим" способом, ребристая (если его не покрывали лаком). К этой же категории можно отнести формование из листовых заготовок — препрегов.

Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в не полимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда предпреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка. Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

На основании проведенного литературного обзора, анализа научно-технической литературы можно сделать вывод о перспективности направления армирования композиционных материалов углеродными волокнами. Проанализировав ценные свойства углепластиков, высокая прочность, жёсткость и малая масса, часто прочнее стали, но гораздо легче, мы делаем вывод о необходимости совершенствования процесса производства, т.к. при производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Благодаря данным критериям мы можем использовать этот материал в любой отрасли производства. Например, в изготовлении лёгких, но прочных деталей, заменяя собой металлы, во многих изделиях от частей космических кораблей до удочек, среди которых также: ракетно-космическая техника; авиатехника; судостроение; наука и исследования; медицинская техника; протезостроение.

Литература:

- http://www.nanocyl.com/ru/content/view/full/155

- http://plastinfo.ru/information/articles/301

- http://carbonstudio.ru/product/uglerodnoe-volokno

- http://www.mvmplant.com/materials/uglevolokno.html

- http://engitime.ru/statyi1/raznoe/chto-takoe-ugleplastik-ili-karbon.html

- Журнал «Авиационная промышленность», №3-4,1997 г.