Проведён анализ эксплуатации шахтных ленточных конвейеров в реальных условиях производства. Рассмотрены факторы, влияющие на снижение фактического ресурса, и перспективы его увеличения.

Экономическая эффективность работы угледобывающих предприятий в значительной степени зависит от технического состояния, грамотной эксплуатации и обслуживания оборудования, минимизации времени и средств на устранение неисправностей. В настоящее время значительную часть себестоимости угля составляют расходы на его транспортировку от очистного забоя к поверхности шахты, что делает актуальным поиск резервов повышения эффективности использования шахтных транспортных средств, в частности, ленточных конвейеров.

В угольной промышленности Кузбасса для обеспечения интенсивного ведения горных работ и увеличения производительности труда используются конвейеры различных модификаций: 1Л-120, ЛУ-120, 1Л80У, 1ЛТ1000, 3Л-1200К и др. Технические возможности и показатели работы, а также ресурс каждого типа оборудования определяются проектной и конструкторской документацией. В соответствии с 1 суммарная наработка ленточного конвейера от начала его эксплуатации до перехода в предельное состояние определяется как ресурс, который тесно связан со сроком службы. Предельное состояние — это состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, при этом достичь предельного состояния можно по разным причинам: дальнейшее применение становится недопустимым по требованиям безопасности, неэкономичным, неэффективным и т. д. При этом календарная продолжительность эксплуатации может варьироваться, поскольку зависит от ряда факторов: эксплуатационных нагрузок, конструктивных особенностей, организации обслуживания и ремонта технических устройств.

Для выявления приоритетных направлений увеличения срока службы ленточных конвейеров авторами были исследованы особенности эксплуатации данного оборудования в реальных условиях производства. К наиболее значимым факторам, влияющим на фактический ресурс, отнесены следующие:

качество обслуживания;

применение оригинальных запасных частей и качественных смазочных материалов.

эффективность работы конвейера.

Рассмотрим подробнее влияние вышеназванных факторов.

Состояние оборудования считается нормальным, если все его узлы и детали исправны, параметры, по которым определяется их состояние, не приближаются к предельным значениям, а динамика изменения этих параметров в течение определенного срока позволяет прогнозировать достаточно длительный срок безопасной эксплуатации 1. Поддержание соответствия конвейеров требованиям промышленной безопасности зависит от рациональной организации обслуживания и ремонта. На практике же межремонтные сроки планируются, исходя из календарного времени эксплуатации, не учитывается фактическая наработка, интенсивность нагрузок. Сложилась недостаточно совершенная и требующая значительных трудовых и финансовых затрат система — капитальный ремонт производится без достаточных оснований и в большем объёме, чем это требуется, лишь на основании срока службы; либо наблюдается абсолютно противоположная тенденция — техническое устройство попадает в ремонт только после потери работоспособности, т. е. отказа.Несвоевременная замена изношенных деталей увеличивает вероятность аварийных ремонтов. Наиболее перспективной стратегией обслуживания и ремонта горнотранспортного оборудования на сегодняшний день представляется обслуживание по фактическому состоянию, поскольку предельные состояния конструкций являются результатом постепенного накопления повреждений в деталях, узлах и элементах. Выявить и устранить дефекты на начальной стадии развития, обеспечив минимизацию ремонтных работ, возможно только при внедрении эффективных методов диагностирования, в том числе и в рамках проведения экспертного обследования. В соответствии с требованиями ФНиП «Правила проведения экспертизы промышленной безопасности», вступивших в силу с 01 января 2014 г., определение остаточного ресурса с указанием условий дальнейшей безопасной эксплуатации является обязательным при проведении экспертизы технических устройств. Остаточный ресурс оценивается, прежде всего, по состоянию базовых элементов ленточного конвейера, к которым, согласно 1, относятся:

привод конвейера: совокупность устройств, включающая электродвигатель, редуктор, муфты, приводные барабаны и приводные блоки, тормоза и вспомогательные элементы;

став конвейера: несущая конструкция конвейера;

натяжное устройство;

концевой и промежуточные барабаны.

Систематизация данных о неисправностях, выявленных в процессе проведения экспертизы промышленной безопасности ленточных конвейеров, позволила сделать вывод: одним из резервов повышения фактического ресурса является приобретение оригинальных запасных частей на замену изношенных. Экономия средств на более дешёвых аналогах может привести к значительному сокращению остаточного срока службы. Например, при эксплуатации рассматриваемых технических устройств достаточно часто выходят из строя ролики (рис. 1).

Рис. 1.

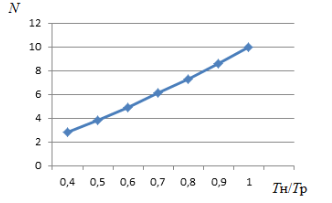

Рис. 2. Зависимость ресурса от максимального количества замененных роликов

На рис. 2 приведен график, по которому, согласно 2, можно определить зависимость 90 %-го ресурса до замены роликов от максимального количества заменённых роликов (N, %). Некачественные запчасти требуют замены в большем количестве, что приводит к уменьшению ресурса в целом.

Нельзя забывать и про человеческий фактор, который остается основополагающим при эксплуатации техники, так как именно человек несет ответственность за соблюдение технологической дисциплины и поддержание технического состояния горно-шахтного оборудования любой степени сложности и автономности.

Недостаточное количества персонала по обслуживанию конвейеров может стать причиной заштыбовки его узлов и става. В этих условиях возможно возгорание ленточного полотна, горной массы возле конвейера, и, как следствие, не исключён пожар в горной выработке.

Низкий уровень квалификации становится причиной следующих неисправностей:

неравномерный износ тормозных колодок, происходящий в результате неверной регулировки сжатия тормозных тяг;

неправильная установка датчика схода ленты (сход ленты в сторону превышает 10 % ширины самой ленты).

Рис. 3

Результатом ослабления контроля за технологическим процессом является несвоевременная очистка и замена скребков, которые, изнашиваясь, перестают выполнять свои функции. Это нарушение влечёт за собой преждевременный износ футеровки приводного барабана (рис. 3). Аналогичное последствие имеет не соответствующее требованиям руководства по эксплуатации натяжение конвейерной ленты.

Нарушением требований по эксплуатации, определённых заводом-изготовителем, сокращением времени на проведение технических осмотров обусловлены следующие неисправности:

износ подшипниковых узлов вследствие высокого уровня вибрации электродвигателя;

течь масла по валам редукторов, по причине износа уплотнительных колец.

Сокращают срок службы основных узлов конвейера и некачественные смазочные материалы. Смазка должна производиться строго в соответствии с рекомендациями, приводимыми в руководстве по эксплуатации.

Приведены лишь наиболее часто встречающиеся неисправности, которые являются следствием нарушения требований к качеству обслуживания ленточных конвейеров и приводят к сокращению фактического срока эксплуатации.

Важным фактором, влияющим на эксплуатационную производительность, является эффективность работы конвейера. На многих угольных предприятиях конвейерные линии запускаются и длительное время работают без нагрузки (горной массы), что приводит к снижению его срока эксплуатации за счет износа основных узлов и необоснованному расходу электроэнергии. Причина сложившейся ситуации — несогласованная работа очистных и проходческих участков с участками конвейерного транспорта. Пути решения данной проблемы — в оптимальной организации производственного цикла, шахтам необходимо применять новые, рациональные подходы к использованию имеющихся ресурсов, основанные на применении концепции логистики.

Сложившаяся на сегодняшний день экономическая ситуация на большинстве угольных предприятий региона не позволяет обновлять оборудование, в том числе и ленточные конвейеры, сразу после истечения нормативного срока службы. Но не стоит забывать о том, что остаточный ресурс они могут иметь не только до истечения расчетного срока эксплуатации, но и после него.

Исходя их вышеизложенного, способствовать увеличению фактического ресурса ленточных конвейеров будет следующий комплекс мероприятий:

внедрение стратегии технического обслуживания по фактическому состоянию объекта;

контроль за соблюдением технологической дисциплины;

соблюдение требований к квалификации обслуживающего персонала;

рациональная организация производства по принципам логистики.

Литература:

- Приказ Ростехнадзора от 26.02.2006 N 125 «Об утверждении и введении в действие Методических указаний по проведению экспертизы промышленной безопасности ленточных конвейерных установок» (вместе с «Методическими указаниями... РД-15–04–2006»).

- ГОСТ Р 51042–97. «Государственный стандарт Российской Федерации. Конвейеры шахтные ленточные. Методы испытаний» (утв. и введен в действие Постановлением Госстандарта России от 27.03.1997 N 114).

- Приказ Ростехнадзора от 14.11.2013 N 538 «Об утверждении федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности».

- Приказ Ростехнадзора от 19.11.2013 N 550 «Об утверждении Федеральных норм и правил в области промышленной безопасности «Правила безопасности в угольных шахтах».