В современных условиях при эксплуатации автомобильного транспорта актуальным является решение научных и практических задач совершенствования методов и средств технического обслуживания, сервиса и ремонта автотранспортных средств с целью повышения эффективности транспортного обслуживания и минимизации затрат и ресурсов. На уровень работоспособности парка и затраты на его поддержания значительное влияние оказывает система технической эксплуатации автомобилей.

Особое внимание уделяется поддержанию работоспособности автомобильных двигателей. Так, для автобуса среднего класса на долю двигателей приходится 16…20 % отказов, для устранения которых средняя трудоемкость составляет 3,5 чел-ч или 36…40 %, затраты на запасные части 42 %, простои в ремонте 37 %. Одним из основных механизмов автомобильных двигателей, требующих значительных затрат на устранение их последствий и снижающих коэффициент технической готовности автомобилей, является кривошипно-шатунный механизм, дающий 10-30 % отказов и в котором на долю шатунных и коренных подшипников коленчатого вала приходится 30-40 % отказов по причине износа [2].

Существующие методы и средства диагностирования подшипников коленчатого вала не позволяют достоверно осуществлять контроль их функционирования и устанавливать степень нарушений функций в эксплуатации. Следствием этого является неопределенность в установлении требуемой периодичности и содержании профилактических и ремонтных воздействий для поддержания работоспособного состояния, а не обнаружение катастрофического состояния нередко приводит к аварийным остановкам двигателя, преждевременному ремонту и, как следствие, дополнительным затратам. Решение данной проблемы возможно с позиций функциональной диагностики подшипников на основе анализа режима смазки в них при эксплуатации двигателя.

В связи с этим, разработки в области обеспечения работоспособности автомобильного транспорта, связанные с совершенствованием технической и методологической базы диагностирования подшипников коленчатых валов автомобильных двигателей, являются актуальными.

Объектом настоящего исследования являлось изменение технического состояния подшипников коленчатых валов автомобильных двигателей в эксплуатации. Предметом исследования – закономерности режима смазки в подшипниках коленчатого вала при эксплуатации автомобильного двигателя типа 8Ч9,2/8,0 (ЗМЗ–5234.10).

Цель работы состояла в повышении долговечности автомобильных двигателей за счет совершенствования диагностирования подшипников коленчатых валов в эксплуатации.

Для повышения объективности оценки, эффективности обнаружения и установления степени нарушений функции подшипников предлагается использовать функциональную диагностику на основе измерения параметров режима смазки с помощью электронных средств и электрофизических методов трибомониторинга. Перспективность использования таких средств и методов для диагностики подвижных сопряжений машин показана в практических разработках приборов моделей КДТ-1, САДТ-1, АММ-10, «Кронверк 7607» и др. [3, 8]. Однако их использование при диагностировании подшипников коленчатых валов автомобильных двигателей не получило должного развития ввиду недостаточной разработанности методологической базы.

Представляет практический интерес использовать для функционального диагностирования подшипников коленчатого вала способ определения нарушения жидкостного режима трения подшипников скольжения [1], разработанный Р.Т. Абдрашитовым и Н.Н. Якуниным, заключающийся в определении параметра относительной продолжительности существования смазочного слоя. Дальнейшим развитием этого способа явилась разработка параметра и метода оценки качества смазочного процесса в «эквивалентном подшипнике» автомобильного двигателя, разработанного Р.Ф. Калимуллиным [4, 5]. Данный метод может быть пригоден в решениях задач технического диагностирования подшипников коленчатого вала автомобильного двигателя.

Динамическое состояние смазочного слоя в

каждом шатунном и коренном подшипнике коленчатого вала при работе

двигателя обуславливается большим количеством случайных факторов, и

их влияние на вероятность разрушения смазочного слоя подчиняется

нормальному закону распределения. В заданных

условиях эксплуатации, например, нагрузочном, скоростном, тепловом

режимах работы двигателя, вероятность разрушения

смазочного слоя

![]() определится по формуле:

определится по формуле:

где

![]() - интеграл вероятностей Лапласа;

- интеграл вероятностей Лапласа;

![]() ,

,

![]() - математические ожидания соответственно предельной несущей

способности смазочного слоя и внешней нагрузки на смазочный слой в

заданных условиях эксплуатации, Н;

- математические ожидания соответственно предельной несущей

способности смазочного слоя и внешней нагрузки на смазочный слой в

заданных условиях эксплуатации, Н;

![]() ,

,

![]() - среднеквадратические

отклонения

- среднеквадратические

отклонения

![]() и

и

![]() в заданных условиях эксплуатации, Н.

в заданных условиях эксплуатации, Н.

Внешняя нагрузка

![]() на смазочный слой в подшипнике является детерминированно-случайной

величиной, значение которой формируется от действия газовых и

инерционных сил по углу поворота коленчатого вала и определяется,

исходя из положений теории автомобильных двигателей, прежде всего,

крутящим моментом

на смазочный слой в подшипнике является детерминированно-случайной

величиной, значение которой формируется от действия газовых и

инерционных сил по углу поворота коленчатого вала и определяется,

исходя из положений теории автомобильных двигателей, прежде всего,

крутящим моментом

![]() на коленчатом валу и частотой его вращения

на коленчатом валу и частотой его вращения

![]() :

:

Предельная несущая способность смазочного

слоя

![]() также является детерминировано-случайной величиной, которая равна

максимальной суммарной силе реакции со стороны смазочного слоя, при

превышении которой смазочный слой разрушается. Значение

также является детерминировано-случайной величиной, которая равна

максимальной суммарной силе реакции со стороны смазочного слоя, при

превышении которой смазочный слой разрушается. Значение

![]() формируется, согласно положениям теории гидродинамической смазки

подшипников скольжения, от множества конструктивных, технологических

и эксплуатационных факторов:

формируется, согласно положениям теории гидродинамической смазки

подшипников скольжения, от множества конструктивных, технологических

и эксплуатационных факторов:

где

![]() - опорная длина шейки коленчатого вала, мм;

- опорная длина шейки коленчатого вала, мм;

![]() - диаметр шейки

коленчатого вала, мм;

- диаметр шейки

коленчатого вала, мм;

![]() - динамическая вязкость масла, Па&#;с;

- динамическая вязкость масла, Па&#;с;

![]() - критическая толщина смазочного слоя, мкм;

- критическая толщина смазочного слоя, мкм;

![]() - диаметральный зазор в подшипнике, мкм.

- диаметральный зазор в подшипнике, мкм.

Таким образом, вероятность разрушения смазочного слоя подшипника коленчатого вала описывается моделью следующего вида:

Анализ эквивалентных электрических схем автомобильных двигателей, в которых переменные сопротивления соответствуют парам трения, позволил сделать вывод, что вероятность прохождения электрического тока между блоком цилиндров и коленчатым валом определяется режимом смазки в системе шатунных и коренных подшипников. Эта система подшипников с общим валом рассматривается как один «эквивалентный подшипник» с обобщенными свойствами отдельных подшипников.

Для оценки режима смазки в

«эквивалентном подшипнике» использован параметр –

«степень нарушения функций подшипников коленчатого вала»

![]() ,

значение которого определяется по следующей формуле:

,

значение которого определяется по следующей формуле:

где

![]() - параметр

- параметр

![]() в

в

![]() - ом коренном подшипнике;

- ом коренном подшипнике;

![]() -

параметр

-

параметр

![]() в

в

![]() -

ом шатунном подшипнике;

-

ом шатунном подшипнике;

![]() и

и

![]() -

соответственно количество коренных и шатунных подшипников коленчатого

вала.

-

соответственно количество коренных и шатунных подшипников коленчатого

вала.

Значение параметра

![]() изменяется от минимального

изменяется от минимального

![]() ,

характеризующего установившийся режим жидкостной смазки во всех без

исключения подшипниках коленчатого вала, до максимального значения

,

характеризующего установившийся режим жидкостной смазки во всех без

исключения подшипниках коленчатого вала, до максимального значения

![]() ,

при котором хотя бы один подшипник работает в режимах сухого трения

или граничной смазки. Промежуточные значения параметра

,

при котором хотя бы один подшипник работает в режимах сухого трения

или граничной смазки. Промежуточные значения параметра

![]() имеют место в условиях переходного смазочного процесса при

последовательном во времени чередовании жидкостной и граничной смазок

(сухого трения).

имеют место в условиях переходного смазочного процесса при

последовательном во времени чередовании жидкостной и граничной смазок

(сухого трения).

Проанализируем, каким образом изменяются параметры

модели (5) при эксплуатации автомобильного двигателя. Величины

![]() и

и

![]() остаются неизменными. Динамическая вязкость масла

остаются неизменными. Динамическая вязкость масла

![]() зависит от температурного режима двигателя и соответственно

температуры масла

зависит от температурного режима двигателя и соответственно

температуры масла

![]() ,

и определяется вязкостно-температурными свойствами масла

,

и определяется вязкостно-температурными свойствами масла

![]() ,

которые, как правило, изменяются в процессе эксплуатации двигателя

вследствие старения базовой основы, разбавления топливом и

срабатывания присадок. Частота вращения коленчатого вала

,

которые, как правило, изменяются в процессе эксплуатации двигателя

вследствие старения базовой основы, разбавления топливом и

срабатывания присадок. Частота вращения коленчатого вала

![]() и крутящий момент

и крутящий момент

![]() изменяются в широких пределах в зависимости от нагрузочного и

скоростного режимов работы двигателя. Критическая толщина смазочного

слоя

изменяются в широких пределах в зависимости от нагрузочного и

скоростного режимов работы двигателя. Критическая толщина смазочного

слоя

![]() в период установившегося нормального

изнашивания изменяется незначительно. Диаметральный зазор

в период установившегося нормального

изнашивания изменяется незначительно. Диаметральный зазор

![]() неизбежно увеличивается вследствие изнашивания шеек и подшипников

коленчатого вала.

неизбежно увеличивается вследствие изнашивания шеек и подшипников

коленчатого вала.

При одинаковых режимах работы, тепловом состоянии

двигателя и свойствах моторного масла значения параметров

![]() ,

,

![]() ,

,

![]() ,

,

![]() и

и

![]() в модели (5) являются неизменными и появляется возможность

определения значения среднего диаметрального зазора

в модели (5) являются неизменными и появляется возможность

определения значения среднего диаметрального зазора

![]() в подшипниках коленчатого вала по параметру

степени нарушения функций подшипников

в подшипниках коленчатого вала по параметру

степени нарушения функций подшипников

![]() ,

используя зависимость

,

используя зависимость

![]() .

.

Проведен расчет значений параметра

![]() автомобильного двигателя 8 Ч 9,2/8,0 на холостом ходу в диапазоне

частоты вращения коленчатого вала от минимально устойчивой

автомобильного двигателя 8 Ч 9,2/8,0 на холостом ходу в диапазоне

частоты вращения коленчатого вала от минимально устойчивой

![]() =500

мин-1 до

повышенной

=500

мин-1 до

повышенной

![]() =2000

мин-1 при

идентичном увеличении диаметрального зазора во всех подшипниках от

начального значения

=2000

мин-1 при

идентичном увеличении диаметрального зазора во всех подшипниках от

начального значения

![]() =78

мкм до предельного

=78

мкм до предельного

![]() =

230 мкм.

=

230 мкм.

Анализ полученных результатов показал,

что зависимость

![]() (рисунок 1) является

монотонно-возрастающей, без экстремумов, а среднее значение

коэффициента чувствительности

(рисунок 1) является

монотонно-возрастающей, без экстремумов, а среднее значение

коэффициента чувствительности

![]() максимально (1,0 мм-1)

при

максимально (1,0 мм-1)

при

![]() =500

мин-1 и

уменьшается до значений 0,52…0,50 мм-1

при

=500

мин-1 и

уменьшается до значений 0,52…0,50 мм-1

при

![]() =1500…2000

мин-1. Однако в

данном диапазоне частоты вращения скорость изменения параметра

=1500…2000

мин-1. Однако в

данном диапазоне частоты вращения скорость изменения параметра

![]() (рисунок 2).

(рисунок 2).

На основании проведенных теоретических

исследований сделан вывод, что параметр

![]() в достаточной мере отвечает требованиям, предъявляемым к

диагностическим параметрам, и может быть использован для определения

диаметрального зазора в подшипниках коленчатого вала. Выбор частоты

вращения при тестовом воздействии на режиме холостого хода

определяется по результатам экспериментальных исследований.

в достаточной мере отвечает требованиям, предъявляемым к

диагностическим параметрам, и может быть использован для определения

диаметрального зазора в подшипниках коленчатого вала. Выбор частоты

вращения при тестовом воздействии на режиме холостого хода

определяется по результатам экспериментальных исследований.

В основу экспериментальных исследований

положена укрупненная модель, содержащая входные (пробег автомобиля

![]() ,

зазор

,

зазор

![]() ,

частота

,

частота

![]() )

и выходные (параметр

)

и выходные (параметр

![]() )

переменные. Для получения

диагностической модели

)

переменные. Для получения

диагностической модели

![]() проведены две серии опытов по определению закономерностей

проведены две серии опытов по определению закономерностей

![]() и

и

![]() .

.

Объектом экспериментального исследования являлись подшипники коленчатого вала двигателей модели ЗМЗ–5234.10 в составе автобусов ПАЗ – 3205, прошедшие обкатку, эксплуатировавшиеся в условиях г.Оренбурга и пригорода, и имевшие пробег на момент испытаний от 3000 до 230000 км без капитального ремонта.

Для исключения влияния свойств масла на результаты

испытания опыты проводились после смены моторного масла при ТО-2 в

производственных условиях автотранспортного предприятия ЗАО

«Автоколонна 1825». Условия испытания соответствовали

основным положениям ГОСТ 14846-81 «Двигатели автомобильные.

Методы стендовых испытаний. С изменениями 2003 г.». Двигатель

испытывался на режимах холостого хода при разных уровнях частоты

вращения коленчатого вала: n

= 1000, 1500, 2000 мин-1.

Для замера параметра

![]() использовалось разработанное при участии автора средство

функционального диагностирования подшипников коленчатого вала –

измерительно-вычислительный комплекс

«Автоматизированная система оценки

смазочного процесса» (АСОСП) (рисунок 3).

использовалось разработанное при участии автора средство

функционального диагностирования подшипников коленчатого вала –

измерительно-вычислительный комплекс

«Автоматизированная система оценки

смазочного процесса» (АСОСП) (рисунок 3).

Основой АСОСП является устройство для контроля состояния

подшипников 14 [6], которое состоит из двух функциональных модулей –

модуля детектора импульсов 15 и модуля генератора сигналов 1.

Генератор вырабатывает входной биполярный электрический сигнал с

частотой

![]() =500

кГц и амплитудой напряжения

=500

кГц и амплитудой напряжения

![]() =0,5

В, который подается между блоком цилиндров 5 и носком коленчатого

вала, на котором установлен специально разработанный токосъемник 6

[7]. Выходной сигнал формируется в зависимости от режима смазки в

каждом из подшипников вала. При функционировании всех подшипников в

режиме жидкостной смазки между трущимися поверхностями образуется

диэлектрический смазочный слой, и поэтому параметры сигнала остаются

неизменными. При нарушении жидкостной смазки хотя бы в одном

подшипнике возникает металлический контакт между трущимися

поверхностями, и сигнал за это время теряет некоторое количество

импульсов. Суммарное количество

=0,5

В, который подается между блоком цилиндров 5 и носком коленчатого

вала, на котором установлен специально разработанный токосъемник 6

[7]. Выходной сигнал формируется в зависимости от режима смазки в

каждом из подшипников вала. При функционировании всех подшипников в

режиме жидкостной смазки между трущимися поверхностями образуется

диэлектрический смазочный слой, и поэтому параметры сигнала остаются

неизменными. При нарушении жидкостной смазки хотя бы в одном

подшипнике возникает металлический контакт между трущимися

поверхностями, и сигнал за это время теряет некоторое количество

импульсов. Суммарное количество

![]() потерянных за единицу времени импульсов определяется общей

длительностью нарушения жидкостной смазки в отдельных подшипниках.

Импульсы, прошедшие через токосъемник 6, коленчатый вал 4, подшипники

3 и блок цилиндров 5, поступают на модуль детектора импульсов 15,

затем через устройство сопряжения 12 с компьютером при помощи

разработанного программного обеспечения [9] определяется величина

параметра

потерянных за единицу времени импульсов определяется общей

длительностью нарушения жидкостной смазки в отдельных подшипниках.

Импульсы, прошедшие через токосъемник 6, коленчатый вал 4, подшипники

3 и блок цилиндров 5, поступают на модуль детектора импульсов 15,

затем через устройство сопряжения 12 с компьютером при помощи

разработанного программного обеспечения [9] определяется величина

параметра

![]() ,

которая в реальном времени записывается в файл и выводится на монитор

ЭВМ 13.

,

которая в реальном времени записывается в файл и выводится на монитор

ЭВМ 13.

Частота вращения коленчатого вала задавалась управлением воздушной заслонкой карбюратора и контролировалась по автомобильному цифровому тахометру модели ТХ-517 с точностью ±50 мин-1; время контролировалось по цифровому секундомеру. Замер диаметральных зазоров шатунных и коренных подшипников проводился после разборки двигателя перед ремонтом по ГОСТ 14846-81 с помощью микрометров моделей МК75 (для замера диаметров шеек вала) и МК25 (для замера толщин вкладышей).

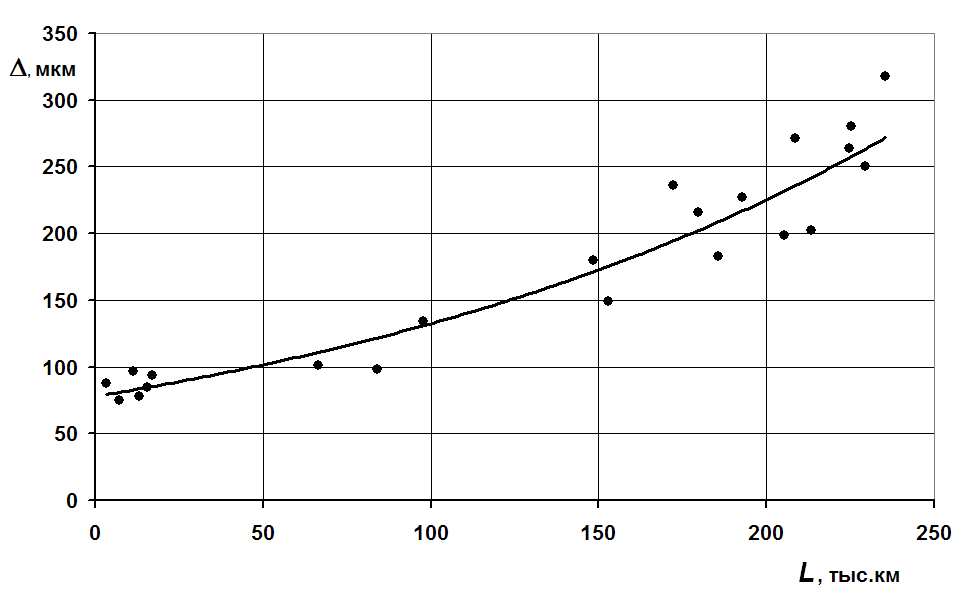

Экспериментальная

зависимость

![]() представлена на рисунке 4, а аппроксимирующая опытные данные модель

имеет показательный вид [10]:

представлена на рисунке 4, а аппроксимирующая опытные данные модель

имеет показательный вид [10]:

где

![]() – текущий диаметральный зазор, мкм;

– текущий диаметральный зазор, мкм;

![]() –

диаметральный зазор, приведенный на момент

окончания приработки, мкм,

–

диаметральный зазор, приведенный на момент

окончания приработки, мкм,

![]() =78

мкм;

=78

мкм;

![]() – коэффициент интенсивности износа,

1/тыс.км,

– коэффициент интенсивности износа,

1/тыс.км,

![]() = 0,0053;

= 0,0053;

Рис. 4. Зависимость значений среднего диаметрального

зазора

![]() в подшипниках вала от пробега

в подшипниках вала от пробега

![]() автобуса ПАЗ-3205

автобуса ПАЗ-3205

Полученный вид модели (6) и значения коэффициента c согласуются с известными данными, приведенными, например, в работах Ф.Н. Авдонькина [2].

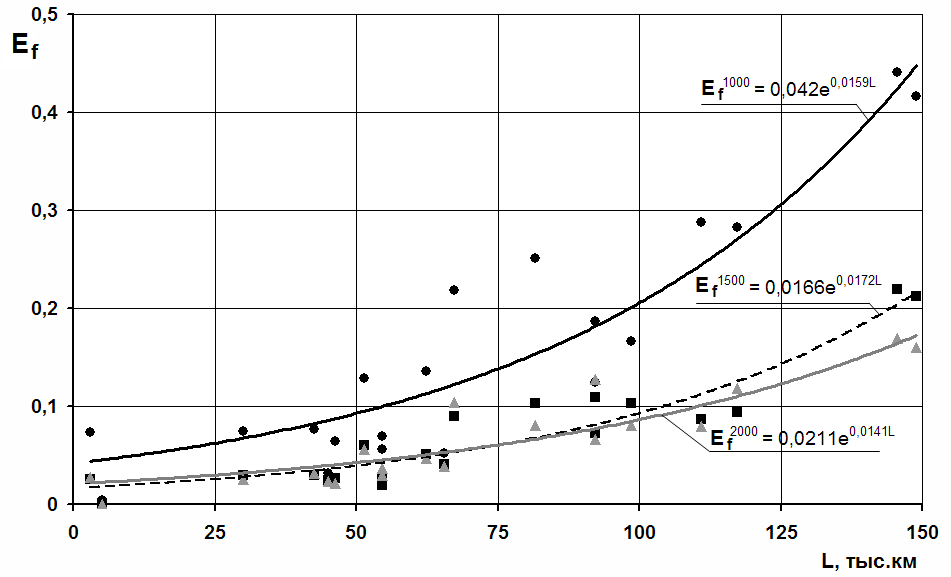

Аппроксимирующие

зависимости

![]() носят экспоненциальный вид со стандартной ошибкой от 0,02 до 0,048 и

коэффициентом корреляции от 0,905 до 0,943 (рисунок 5). Между

значениями

носят экспоненциальный вид со стандартной ошибкой от 0,02 до 0,048 и

коэффициентом корреляции от 0,905 до 0,943 (рисунок 5). Между

значениями

![]() ,

полученными на разных частотах n,

существует тесная корреляционная связь (с коэффициентом детерминации

R2

= 0,877…0,913)/

,

полученными на разных частотах n,

существует тесная корреляционная связь (с коэффициентом детерминации

R2

= 0,877…0,913)/

Рис. 5. Зависимости

значений параметра

![]() от пробега автобуса

от пробега автобуса

![]() при разных частотах вращения вала

при разных частотах вращения вала

![]()

Для каждого скоростного режима оценена точность и эффективность диагностирования на основе 382 независимых измерения диагностического параметра при неизменном значении структурного при малом (состояние исправного двигателя) и большом пробегах (состояние неисправного двигателя) автобуса (таблица 1).

Таблица 1

Оценка показателей точности и эффективности диагностирования

Анализ показал, что

оптимальным по критериям стабильности (![]() ),

информативности (

),

информативности (![]() )

и чувствительности (

)

и чувствительности (![]() )

является режим диагностирования n=1750±250

мин-1.

)

является режим диагностирования n=1750±250

мин-1.

Для установленной тестовой частоты опытные данные аппроксимированы зависимостью показательного вида:

![]() – коэффициент интенсивности изменения

параметра от пробега, 1/тыс.км,

– коэффициент интенсивности изменения

параметра от пробега, 1/тыс.км,

Пригодность

полученных аппроксимирующих зависимостей

![]() и

и

![]() установлена с 95 - процентной доверительной вероятностью по критерию

Фишера.

установлена с 95 - процентной доверительной вероятностью по критерию

Фишера.

Синтезом зависимостей (6) и (7) получена искомая диагностическая модель степенного вида:

![]() – показатель степени,

– показатель степени,

![]() = 0,33842.

= 0,33842.

Построенная зависимость

![]() представлена на рисунке 6.

представлена на рисунке 6.

Рис. 6. Зависимость значений диаметрального зазора

![]() от параметра

от параметра

![]()

С учетом технической

документации на исследуемый тип двигателей (средние для подшипников

значения начального диаметрального зазора

![]() =78

мкм, допускаемого

=78

мкм, допускаемого

![]() =140

мкм и предельного

=140

мкм и предельного

![]() =230

мкм) установлены нормативные значения диагностического параметра

(рисунок 6): начальное

=230

мкм) установлены нормативные значения диагностического параметра

(рисунок 6): начальное

![]() =0,02;

допускаемое

=0,02;

допускаемое

![]() =0,105;

предельное

=0,105;

предельное

![]() =0,46.

=0,46.

Таким образом, диагностический параметр

![]() удовлетворяет следующим требованиям:

удовлетворяет следующим требованиям:

- чувствительности - среднее значение

коэффициента чувствительности в диапазоне значений структурного

параметра от

![]() до

до

![]() составляет

составляет

![]() =2,93

мм-1;

=2,93

мм-1;

- однозначности - отсутствует экстремум

![]() =0 функции

=0 функции

![]() в диапазоне от

в диапазоне от

![]() до

до

![]() ;

;

- стабильности – относительная

погрешность

![]() менее

5 % при выбранной доверительной вероятности

менее

5 % при выбранной доверительной вероятности

![]() ;

;

- информативности – выполняется

условие t=135>![]() =1,64,

что свидетельствует о значимом с вероятностью 0,9 и выше различии

между средними значениями параметра при малых пробегах (состояние

исправного двигателя)

=1,64,

что свидетельствует о значимом с вероятностью 0,9 и выше различии

между средними значениями параметра при малых пробегах (состояние

исправного двигателя)

![]() =0,032

и при больших пробегах (состояние неисправного двигателя)

=0,032

и при больших пробегах (состояние неисправного двигателя)

![]() =0,407;

=0,407;

- квантифицируемости - параметр имеет простой физический смысл - характеризует вероятность разрушения смазочного слоя в подшипниках коленчатого вала в заданных условиях эксплуатации;

- интегральности - параметр объединяет разные подшипники коленчатого вала в один «эквивалентный подшипник», который обладает обобщенной оценкой параметров смазочного процесса в шатунных и коренных подшипниках;

- количественности - параметр безразмерен и принимает значение от 0 до 1.

Разработан метод диагностирования подшипников коленчатого вала, состоящий из алгоритма (рисунок 7), в котором установлен состав и порядок проведения элементарных проверок и правила анализа их результатов, а также из правил диагностирования, включающих последовательность и технические требования к выполнению операций диагностирования, указаний по применяемому средству контроля технического состояния, указаний по режиму работы двигателя при диагностировании, указаний по регистрации и обработке результатов диагностирования и выдаче диагноза, а также требований безопасности при проведении диагностирования.

Разработанное диагностическое обеспечение подшипников коленчатых валов автомобильных двигателей внедрено в ЗАО «Автоколонна 1825» (г. Оренбург) при оценке технического состояния автомобильных двигателей ЗМЗ–5234.10, устанавливаемых на автобусах ПАЗ – 3205.

Установлены количественные значения показателей приспособленности по ГОСТ 26656-85: средняя оперативная продолжительность диагностирования - 0,3 ч.; коэффициент безразборного диагностирования - 1; коэффициент контролепригодности - 0,85.

Определены

технико-экономические показатели диагностирования подшипников

коленчатого вала автомобильных двигателей ЗМЗ–5234.10:

периодичность диагностирования определена по экономико-вероятностному

методу согласно РД 50-565-85 и составила 32 тыс. км., что в условиях

ЗАО «Автоколонна 1825» составляет

![]() =33,6

тыс. км и соответствует пробегу автобуса до третьего ТО-2; удельные

затраты на диагностирование составили 360 руб/час; средняя

оперативная трудоемкость диагностирования 0,5 чел.-ч.

=33,6

тыс. км и соответствует пробегу автобуса до третьего ТО-2; удельные

затраты на диагностирование составили 360 руб/час; средняя

оперативная трудоемкость диагностирования 0,5 чел.-ч.

Р асчетный

экономический эффект, достигается от

предотвращения внезапных аварийных отказов подшипников коленчатого

вала, в среднем составил 7360 руб. в год на один автобус.

асчетный

экономический эффект, достигается от

предотвращения внезапных аварийных отказов подшипников коленчатого

вала, в среднем составил 7360 руб. в год на один автобус.

Таким образом, метод диагностирования

подшипников по параметру

![]() «степень нарушения функций подшипников коленчатого вала»

удовлетворяет основным требованиям, предъявляемым к методам оценки

качества объекта:

«степень нарушения функций подшипников коленчатого вала»

удовлетворяет основным требованиям, предъявляемым к методам оценки

качества объекта:

- гибкости - метод позволяет производить оценку на всех этапах жизненного цикла двигателей;

- универсальности - метод одинаково применим к разным двигателям;

- трудоемкости - метод не требует больших затрат труда и средств на его исполнение;

- оперативности - метод позволяет получать оценку быстро.

Литература:

1. А. с. 1312444 (СССР). Способ определения нарушения жидкостного режима трения подшипников скольжения / Р.Т. Абдрашитов, А.И. Шевченко, Н.Н. Якунин // Открытия. Изобретения. 1987. № 19.

2. Авдонькин, Ф.Н. Оптимизация изменения технического состояния автомобиля в процессе эксплуатации / Ф.Н. Авдонькин. – М.: Транспорт, 1993. 350 с.

3. Бирюков, Е.Н. Измерительный комплекс оценки технического состояния опор качения и скольжения электрорезистивным методом “Кронверк 7607”. / Е.Н. Бирюков, Е.В. Ершов. // Контроль. Диагностика, - 2006. - № 12. – С.57 - 58.

4. Калимуллин, Р.Ф. Совершенствование методики оценки качества приработки подшипников коленчатых валов автомобильных двигателей/Р.Ф. Калимуллин, А.П. Фот, Н.Н. Якунин//Вестник Оренбургского государственного университета, 2006. - № 9.- С.335 – 342.

5. Калимуллин, Р.Ф. Теоретическое обоснование нового диагностического параметра двигателя внутреннего сгорания / Р.Ф. Калимуллин // Вестник Оренбургского государственного университета. Приложение «Автотранспортные системы». – 2004. – С.44 – 48.

6. Патент RU№66046 U1, МПК G 01 M 13/04. Устройство для контроля состояния подшипников / Р.Ф. Калимуллин, С.Ю. Коваленко, С.Б. Цибизов, М.Р. Янучков (РФ). – №2007112656/22. – Заявлено 04.04.2007 – Решение о выдаче патента от 04.04.2007 г. – Опубл. 27.08.2007г., Бюл. №24. – 3 с.: ил.

7. Патент RU№70414 U1, МПК H 01 R 39/64. Ртутный токосъемник / Р.Ф. Калимуллин, С.Ю. Коваленко, С.Б. Цибизов, М.Р. Янучков (РФ). –№2007136773/22. – Заявлено 03.10.2007 – Решение о выдаче патента от 03.10.2007 г. – Опубл. 20.01.2008 г., Бюл. № 2. – 2 с.: ил.

8. Подмастерьев, К.В. Универсальные электронные средства трибомониторинга. / К.В. Подмастерьев, Е.В. Пахолкин, В.В. Мишин. // Гидродинамическая теория смазки – 120 лет: Труды Международного научного симпозиума, - Орел: ОрелГТУ, - 2006. - С.267 - 277.

9. Свид. об отрасл. рег. разработки № 7845 «Программное обеспечение для автоматизированной системы оценки смазочного процесса» / Р.Ф. Калимуллин, С.Ю. Коваленко, С.Б. Цибизов, М.Р. Янучков.; заявитель и обладатель ГОУ ВПО «Оренбургский государственный университет». – №50200700519; зарегист. 12.03.2007. – 3 с.

10. Якунин, Н.Н. Диагностирование подшипников коленчатых валов автомобильных двигателей по параметрам смазочного процесса / Н.Н. Якунин, Р.Ф. Калимуллин, М.Р. Янучков // Автотранспортное предприятие. – 2009. – № 4. – С. 47 – 50.