Упрочнение поверхности детали из AlSi10Mg карбидом титана TiС методом SLM

Ашканов Артур Витальевич, аспирант;

Илясов Виктор Васильевич, доктор технических наук, профессор;

Попова Инна Григорьевна, старший преподаватель

Донской государственный технический университет

Исследуется процесс наплавки карбида титана на деталь изAlSi10Mg, проводиться структурный анализ и определяются практические оптимальные параметры.

Ключевые слова: карбид титана, выборочное лазерное плавление,метод аддитивных технологий

Reinforcing the surface of AlSi10Mg titanium carbide by SLM method.

А. V. Ashkanov, V. V. Ilyasov, I. G. Popova

Don State Technical University. Rostov-on-Don, Russia

Investigates the process of coating of titanium carbide on the part of the AlSi10Mg, carried out structural analysis and identifies the practical optimal parameters.

Keywords: titanium carbide, selective laser melting, the method of additive technologies.

Использование карбида титана в 3d-прототипировании является важным шагом в аддитивных технологиях, так как процесс получения деталей из этого материала субтрактивными способами имеет большие трудозатраты в виду высокой твердости и износостойкости материала. Для изучения технологии получения детали с максимально высокими прочностными характеристиками используется метод SLM прототипирования, с регулированием характеристик лазерного излучения и использования наноразмерных порошков карбида титана и укрепляющих нанокомпозитов. Технология SLM позволяет не изготавливать деталь «с нуля», а использовать данную технологию для укрепления поверхности, чего необходимо и достаточно для получения компромисса между получением детали с высокими рабочими характеристиками и энергозатратами. Влияние параметров SLM, особенно «линейной лазерной плотности энергии» (LED), на уплотнение, микроструктурное развитие и механические свойства SLM-обработанных нанокомпозитов было изучено практически в процессе в Гонконском Аэрокосмическом университете и выложено в открытый доступ.

За прошлые несколько лет существенно вырос спрос на легкие материалы с высокой прочностью и жесткостью в современных отраслях промышленности [1]. Укрепленные частицей алюминиевые матричные соединения (SLS), из-за их низкой плотности, высокой прочности, низкого коэффициента теплового расширения, и выдающегося сопротивления трению, могут хорошо ответить этим требованиям и, соответственно, широко использоваться в промышленности и других областях: аэрокосмической, автомобильной, микроэлектроника, и т. д. Как потенциально выполнимое укрепление для SLS, TiC обладает рядом благоприятных характеристик, таких как высокий модуль упругости, высокая твердость, и особенно, его хорошая смачиваемость и термодинамическая стабильность в пределах литого алюминия [5]. Обычно, частицы укрепления крупных размеров используются в обычной обработке укрепленного частицей SLS, в пределах от нескольких десятков микрометров до сотни микрометров. Однако из-за ограниченной межфазной смачиваемости и склеивания между керамикой и металлами, крупные керамические частицы склонны к возникновению трещин во время механической нагрузки, что приводит к плохой пластичности и преждевременным поломкам SLS. Было выявлено, что сила и тягучесть SLS значительно зависят от размера частиц укрепления; и предел прочности и податливость увеличиваются с уменьшением размера частицы. Следовательно, применение усовершенствованных частиц укрепления может эффективно улучшить механические свойства SLS, например, снижение трещин и повышенное укрепление. Для укрепления микроструктуры использовались нанокомпозиты.

Выборочное (селективное) лазерное плавление (SLM) было выбрано как одно из наиболее эффективных технологий для добавления порошковых добавок. Из-за уникальных механизмов обработки SLM, например, полного плавления порошковых материалов с последующим быстрым затвердеванием в размере 106–108 K/s. Однако предыдущие исследования показали, что возможность обработки части алюминиевого сплава SLM значительно ниже, чем у сплавов титана, сплавов никеля или сталей. Это, главным образом, связано с уникальными физическими свойствами порошка алюминия, включая:

I) Очень низкую способность порошка алюминия впитывать (только 9 %) лазерного луча.

II) Высокую теплопроводность 237 Вт / (мК), что в 11 раз больше по сравнению с Ti и в пять раз по сравнению с Fe.

III) Высокую близость к кислороду и повышенную кинетику окисления. Быстрое рассеивание тепла от расплавленной части, быстрое затвердевание материала и формирование оксидного слоя на верхней части бассейна в осажденных дорожках мешают диффузии расплава и, соответственно, уменьшают смачиваемость и лазерную технологичность. Тем не менее, части, плотностью превышающей 97 % могут быть успешно получены с помощью процесса SLM, как правило, с использованием сплава AlSi10Mg в качестве исходного порошка. AlSi10Mg выбран для SLM из-за его благоприятного свариваемости, достаточной прокаливаемости, и отличной коррозионной стойкости.

В этой статье материал исследования был расширен от обычных сплавов AlSi10Mg к новым AlSi10Mg на основе нанокомпозитов. Объемная форма TiC/AlSi10Mg нанокомпозитов с уникальными наноразмерными укреплениями были успешно полностью подготовлены процессом SLM. Микроструктурная эволюция наноразмерных укрепленных в SLM обработанных деталей при различных параметрах обработки SLM, была изучена и сопутствующий уровень уплотнения и механические свойства были оценены. Отношения материальной собственности микроструктуры было установлено для успешного производства SLS, наноразмерными укрепленными архитектурами и повышенными механическими характеристиками.

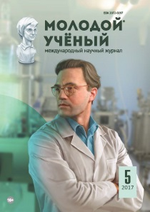

Чистота TiC нанопорошка на 99,0 % с почти сферической формой и средним размером частицы 50 нм (Рис. 6.1a) и чистота на 99,7 % порошок AlSi10Mg со сферической формой и средним диаметром частицы 30 мм (Рис. 6.1b) была использована. Порошковая система TiC / AlSi10Mg, состоящая из 2–5 % веса TiC, была механически смешана в пульверизаторе 4 варио-планетарная мельница (Fritsch GmbH, Германия), используя соотношение веса шарика к порошку в отношении 1:1, скорость вращения основного диска 200 об/мин и продолжительности смешивания 4 ч.

Рис. 1. Частицы TiC (a), AlSi10Mg (b) и однородно смешанный их порошок.

Обработку SLM порошка TiC AlSi10Mg нанокомпозитными порошками проводили с использованием в качестве источника энергии волоконный лазер.

Через серию предварительных экспериментов SLM, следующие параметры обработки были выбраны для изготовления из прямоугольных образцов с размерами 40 мм × 20 мм × 5 мм: размер сфокусированного пятна на поверхности подложки 70 мкм, мощность лазера (Р) 80–140 Вт, скорость лазерного сканирования (v) 100–600 мм / с, линия интервала сканирования (л) 50 мкм, а толщина слоя порошка (d) 30–50 мкм. Согласно той же стратегии процесса контроля, как было указано выше, «линейная плотность лазерной энергии» (LED), которая определена LED = Pv, была использована для оценки вклада энергии лазера на порошковом слое переплавки.

Как правило, температура верхней расплавленной поверхности под лазерным лучом была достаточно высока, чтобы выпарить оксидную пленку на вершине расплавленного бассейна. Однако оксидные пленки на поверхности застывшей области в осажденной дорожке не может быть легко нарушены, если была применена недостаточная мощность лазера.

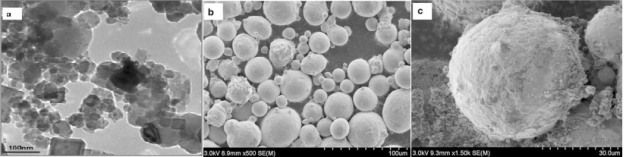

Влияние ввода энергии лазерного излучения на микроструктуру поперечного сечения и поведение уплотнений SLM-обработанных частей TiC/AlSi10Mg нанокомпозитных частей представлено на Рис. 2.

Рис. 2. Оптические микроспоры при выявлении характеристик материала после травления, для параметров (а) Р = 100 Вт, v = 400 мм / с, LED = 250 Дж / м; (б) Р = 100 Вт, v = 200 мм / с, LED = 500 Дж / м; (с) Р = 100 Вт, v = 143 мм / с, LED = 700 Дж / м; (d) P = 100 Вт, v = 100 мм / сек, LED = 1000 Дж / м

После гравировки (травления) особенности микроструктуры послойно стали видны, из-за совокупной производственной природы SLM. При относительно низкой LED 250 Дж / м, поперечное сечение части SLM показало относительно разнородную послойную микроструктуру с формированием пор неправильной формы промежуточного слоя в масштабе несколько десятков микрометров (Рис. 2a). Соответствующая скорость уплотнения была около 92,5 % от теоретической плотности (TD). FE-SEM характеристика показала, что имеется большое количество металлических шариков с диаметром в несколько десятков из микрометров, сформированных на SLM-обработанной поверхности (Рис. 2).

В связи с этим был сделан вывод, что эффект комкования, который был типичным металлургическим дефектом, связанным с порошком, связан с порошковым слоем на основе процесса SLM, инициированного в этом случае. Когда LED увеличилась до 500 Дж/м, хотя небольшое количество пор промежуточного слоя все еще присутствовало на поперечном сечении, размер остаточных пор стал значительно меньшим (Рис. 2b), приведя к очевидному увеличению относительной плотности TD на 95,3 %. Когда LED дополнительно увеличилась выше 700 Дж/м, поперечное сечение показало однородную микроструктуру с равномерно распределенными слоями, появляется когерентное межслойное склеивание, способность к соединению промежуточного слоя, свободную от любых остаточных пор (Рис. 2 c и d). В этих ситуациях полностью плотные (> 98 % TD) TiC / AlSi10Mg части обычно появлялись после SLM.

Во время SLM нанокомпозит порошка TiC/AlSi10Mg плавится линией за линией с помощью лазерного луча, формируя мобильный литой бассейн с непрерывным фронтом жидкости. Количество расплавленной жидкости влияет на уплотнение и результирующую микроструктуру SLM-обработанных частей, путем изменения термокинетических и термокапиллярных характеристик, таких как вязкость, смачиваемость, и жидко-твердые реологические свойства. В процессе SLM, уплотняющая активность расплава контролируется базовой вязкостью (μ0), вязкость которой сильно зависит от температуры. Эта вязкость уменьшается с увеличением действующей температуры SLM, таким образом приводя к улучшению характеристик увлажняющих и улучшающих реакции уплотнения

При исследовании системы TiC/AlSi10Mg и TiC усиливающих частиц в жидкости из алюминиевого сплава, имеющих тенденцию к увеличению вязкости расплава, важно отметить, что, достаточный поток расплава уменьшает в целом реологические свойства композиционного расплава.. В то же время, использование меньшего LED результатов в ограниченной температуре SLM и, соответственно, повышает базовую вязкость (μ0) расплава.

Совместное влияние материального характера и недостаточный ввод лазерной энергии ниже 500 Дж/м ведет к снижению смачиваемости расплава в пределах бассейна, следовательно, уменьшая реакцию уплотнения после затвердевания. Кроме того, во время лазерного сканирования высокой энергией, высокий температурный градиент развивается между центром и краем бассейна по всей поверхности. Градиент температуры в бассейне приводит к поверхностным натяжениям и результирующему потоку эффекта Марангони. Благодаря совместным взаимодействием потока Марангони и бедной текучести расплава, вызванного высокой вязкостью, расплав имеет тенденцию течь радиально внутрь по направлению к центру бассейна расплава, вместо того, чтобы распространиться наружу на основную поверхность. Следовательно, нестабильная дорожка расплава распадается на несколько сферических агломератов для достижения равновесного состояния, которое называется как эффект «комкование (налипание)". Все время слой за слоем процесс SLM, эффект комкования вреден для равномерного отложения свежего порошка на предварительно обработанный слой. По мере того как происходит сканирование лазерного луча над таким неровным слоем порошка, особенно при высокой скорости сканирования (т. е. низкий LED), плавление / затвердевание фронта бассейн испытывает значительные нарушения и даже прерывания, в результате чего образуются остаточные поры между неровными слоями SLM и ограниченная реакция после уплотнения и затвердевание (рис. 6.3a и б).

Разумно сделать вывод о том, что высокая вязкость расплава и ограниченные характеристики смачивания, вызванные недостаточным входом лазерной энергии являются ключевыми факторами в производстве эффекта комкование и пор промежуточного слоя, следовательно, ослабляя деятельность уплотнения SLM- обработанных частей нанокомпозитных TiC / AlSi10Mg нанокомпозитных частей.

Литература:

- Сергей Сергеевич Кипарисов, Юрий Валентинович Левинский, Александр Петрович Петров. Карбид титана: получение, свойства, применение. — Металлургия, 1987. — 215 с.

- Донгдонг Гу, Лазерное аддитивное производство высокопрочных материалов. Нанкинский технологический университет Аэронавтики и астронавтики.

- Buchbinder D, Meiners W, Pirch N et al (2014) Investigation on reducing distortion by preheating during manufacture of aluminum components using selective laser melting. J Laser Appl 26(1):012004

- Rajmohan T, Palanikumar K, Arumugam S (2014) Synthesis and characterization of sintered hybrid aluminium matrix composites reinforced with nanocopper oxide particles and microsilicon carbide particles. Compos Part B Eng 59:43–49

- Umasankar V, Xavior MA, Karthikeyan S (2014) Experimental evaluation of the influence of processing parameters on the mechanical properties of SiC particle reinforced AA6061 aluminium alloy matrix composite by powder processing. J Alloys Compd 582(5):380–386

- Ozden S, Ekici R, Nair F (2007) Investigation of impact behaviour of aluminium based SiC particle reinforced metal-matrix composites. Compos Part A Appl Sci Manuf 38(2):484–494