В настоящее время невозможно представить изготовление деталей без финишной упрочняющей обработки. С её помощью можно повысить прочностные характеристики любого металла. В зависимости от состава и назначения заготовки, её можно подвергать разным видам упрочняющей обработки таким, как: отжиг, закалка, старение и химико-термическая обработка, а также поверхностное упрочнение лазером. В нашей статье речь пойдет о лазерном наклёпе поверхности титановых сплавов.

Изделия из титана чаще всего применяются в авиа и ракетостроении. Например, наиболее трудоемким является производство моноколес, представляющих собой диск с лопастями для забора воздуха, а так же изготовления отдельных лопаток. Всем известно, что остаточные напряжения после проточки лопастей, могут согнуть лопатки, приведя изделие в негодность. А так как титан металл не из дешевых, то такой брак, нанесет серьёзный ущерб предприятию. Для снятия остаточных напряжений применяется термическая обработка готовых изделий и лазерный наклёп для увеличения прочности поверхности.

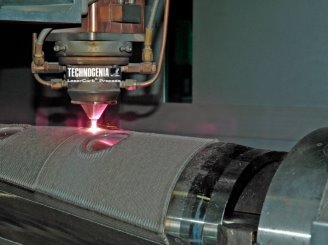

Для снятия напряжений чаще всего изделия из титана подвергают отжигу. Широко применяется вакуумный отжиг, который позволяет уменьшить содержание водорода в титановых сплавах, что приводит к уменьшению склонности к замедленному разрушению и коррозийному растрескиванию. Для снятия небольших внутренних напряжений применяют неполный отжиг при 550–650 град. Титановые сплавы имеют низкое сопротивление износу и при использовании в узлах трения обязательно подвергаются либо химико-термической обработке, либо лазерному наклёпу (Рис. 1).

Рис. 1. Лазерный наклёп

В самом традиционном случае наклёп получается в процессе холодной ковки, когда массивным бойком методично наносят удары по упрочняемой поверхности металла, местами деформируя её. Этот способ упрочнения металла известен несколько сот лет. Продолжением этой технологии, когда обрабатывать стало возможно детали сложной формы, является «бомбардировка» металлической поверхности металлическими шариками. При такой обработке специальной дробью, с высокой интенсивностью подачи, поверхность приобретает необходимые механические характеристики и даже становится значительно меньше восприимчивой к коррозии. Это надёжные установки, которые применяются уже не одно десятилетие, производительности их достаточно для осуществления упрочнения в промышленных масштабах.

Однако существует и более прогрессивная технология упрочнения поверхности по схожему методу — использование в качестве источника бомбардирования мощный твердотельный лазер. Эта технология отчасти похожа на плазменное напыление, но только отчасти.

Излучение от такого лазера обладает выдающимися показателями по энергии импульса и частоты «бомбардировки». Самые первые эксперименты по упрочению металлической поверхности лазером были проведены около 30 лет назад. Но с методом упрочнения при помощи стальных шариков, лазеры смогли конкурировать недавно, когда стали доступны действительно мощные лазерные источники энергии.

В промышленности лазер для упрочнения поверхности впервые стали использовать при изготовлении турбинных лопаток для авиационной техники. Это тонкостенные детали сложной формы, поэтому более «деликатное» лазерное упрочнение для них стало предпочтительнее, чем стандартное упрочнение шариками. В настоящее время лазерное упрочнение уже используется не только в авиационной, но и передовой автомобильной (для обработки деталей шасси, коробки передач) и медицинской отраслях (упрочнение коленных и бедренных имплантатов).

При лазерном упрочнении используются импульсы с высокой интенсивностью — до 10*10 Вт/см², это позволяет создать мощную ударную волну, направленную на упрочняемый материал. В деталях этот процесс выглядит следующим образом: на упрочняемую поверхность перед обработкой наносят два слоя, один из которых поглощает лазерное излучение — это нижний слой прилегающий к металлу, а второй слой прозрачный, он находится на поверхности. В качестве поглощающего слоя используют специальную краску, а качестве прозрачно слоя сверху, обычно используют воду. Направленный на эти слои луч лазера беспрепятственно проходит через воду и начинает интенсивно испарять второй, нижний слой краски. Однако в это время слой воды начинает препятствовать резкому образования газа от испаряющегося нижнего слоя. Соответственно, энергия от образующегося газа взаимодействует в сторону, обратную от слоя воды, т. е. в сторону металла, упрочняя его таким образом. Т. к. весь вышеописанный процесс проходит крайне быстро, то упрочняющий эффект весьма ощутим, а глубина упрочнения, может достигать 1 мм (при упрочнении металлическими шариками предельной считалась глубина в 0,4 мм) (Рис. 2).

Рис. 2. Шероховатость поверхности после обработки

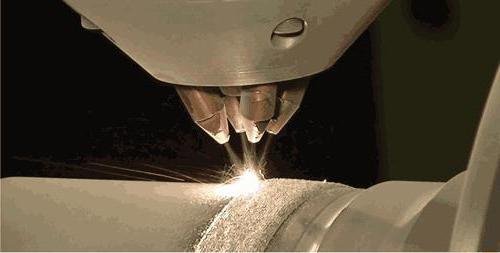

В результате многих опытов и изысканий по данной теме, наметилась тенденция, что один «суперпучок» с энергией в 50 Дж и более, который обработает за один раз 0,5 см², целесообразнее заменить несколькими пучками, покрывающими всего 1,5мм², но работающими намного интенсивнее. Такой путь позволяет многократно удешевить конструкцию, сделать её более производительной в условиях действующих производства. Если выйдет из строя один большой лазер, установка станет неработоспособной, а поломка маленького лазера в системе из десятков таких же, не особо отразится на работоспособности системы (Рис. 3).

Рис. 3. Обработка 4-мя пучками лазера

Преимущества лазерного упрочнения заключаются в уменьшении объема дополнительной обработки и возможность обработки неоднородных трехмерных заготовок. Благодаря незначительному тепловому воздействию деформация остается на ограниченном уровне, издержки на дополнительную обработку уменьшаются или не возникают вовсе [2].

Выводы.

Очевидно, что лазерное упрочнение поверхности заметно улучшает прочностные характеристики титановых сплавов. В данной статье проведен обзор метода. В следующих статьях планируется провести ряд исследований поверхностного слоя различных марок титана, а так же при различных параметрах. Исследование прочностных характеристик для каждого из режимов, подобранных экспериментальным путем. Планируется провести исследования методами проффилометрии, РФА исследования, а так же исследования методами растровой электронной микроскопии.

Литература:

- Gao P. F., Fan X. G. & Yang, H. (2017). Role of processing parameters in the development of tri-modal microstructure during isothermal local loading forming of TA15 titanium alloy. Journal of Materials Processing Technology, 239, 160–171. http://doi.org/10.1016/j.jmatprotec.2016.08.015

- Wang, Z., Wang, X. & Zhu, Z. (2017). Characterization of high-temperature deformation behavior and processing map of TB17 titanium alloy. Journal of Alloys and Compounds, 692, 149–154. http://doi.org/10.1016/j.jallcom.2016.09.012