Подвижной состав железных дорог России эксплуатируется в различных климатических зонах и подвержен комплексному воздействию тепловых, электрических, механических и климатических факторов. Тяговые машины относятся к наиболее нагруженному оборудованию электроподвижного состава. Работа тягового электродвигателя (ТЭД) при значительных перепадах температур приводит к ускорению старения изоляции, изменению характеристик смазочных материалов, нарушению монолитности коллектора. Эксплуатация в условиях низких температур приводит к повышению динамического воздействия на электродвигатель со стороны пути, следовательно, и к увеличению числа отказов [1, с. 10]. На сегодняшний день актуальной остается задача совершенствования технологии ремонта ТЭД, которая обеспечивала бы сохранение и восстановление параметров, устанавливаемых техническими условиями на работу ТЭД.

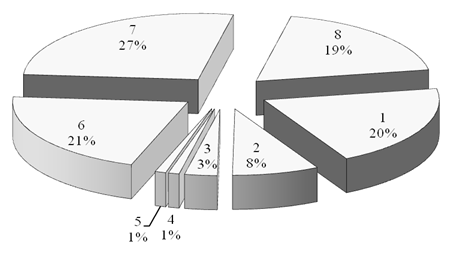

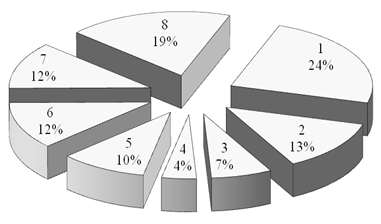

Статистические данные по отказам узлов электроподвижного состава за период с января 2007 г. по август 2009 г. свидетельствуют о том, что на долю тяговых двигателей приходится 20-25% от общего числа отказов. На рис. 1 и 2 приведены диаграммы неисправностей ТЭД локомотивов.

1 – попадание смазки; 2 – повреждение якорных подшипников; 3 – перебросы, оплавления, подгары, затяжка ламелей коллектора; 4 – задир коллектора; 5 – биение поверхности коллектора; 6 – выплавление припоя из петушков коллектора; 7 – пробой и межвитковые замыкания обмотки якоря; 8 – прочие неисправности

Рис. 1 – Диаграмма неисправностей тяговых электродвигателей электровозов

1 – пробой изоляции и межвитковые замыкания якоря; 2 – выплавление припоя из петушков коллектора; 3 – попадание смазки в остов; 4 – биение коллектора; 5 – повреждение якорных подшипников; 6 – низкая изоляция обмоток; 7 – пробой изоляции и межвитковые замыкания главных и дополнительных полюсов; 8 – прочие неисправности

Рис. 2 – Диаграмма неисправностей тяговых электродвигателей тепловозов

Проанализировав их, можно сделать вывод о том, что причины неисправностей ТЭД электровозов и тепловозов одинаковы по своей природе.

Одной из основных причин выхода тягового электродвигателя электровозов из строя является выброс смазки из подшипниковых камер внутрь двигателя и попадание последней на коллектор, что ухудшает параметры функционирования ТЭД. Выброс смазки приводит к отказу тягового электродвигателя электровозов в 27% случаев, тепловозов – в 7% случаев за период 2007-2008 г. Данная неисправность возникает из-за больших зазоров в лабиринтных уплотнениях, перепрессовки смазки, засорения вентиляционных каналов сердечника якоря. Другой распространенной причиной, приводящей к выходу ТЭД из строя в 21% случаев для электровозов и в 10% случаев для тепловозов, является повреждение якорных подшипников. Как правило, причинами этих отказов является превышение допустимой температуры нагрева подшипников, их загрязнение при сборке или наличие загрязненной смазки, ее избытка, износ или разрушение деталей подшипника ввиду установки последнего с перекосом, малого радиального зазора, наличие трения в уплотнениях подшипников [2, с. 356].

Распространенной причиной неисправности ТЭД являются пробой изоляции и межвитковое замыкание обмотки якоря, на долю которых приходится около 20% и 24% от общего числа отказов для электровозов и тепловозов соответственно. Следует отметить, что за рассматриваемый период количество пробоев изоляции и межвитковых замыканий (МВЗ) обмотки якоря ТЭД электровозов с пробегом до 400 тыс. км после последнего капитального ремонта уменьшается, а при пробеге 400 тыс. км и более – возрастает. Состояние изоляции во многом определяется климатическими условиями, в которых работает двигатель. Работа в условиях влажности и резких перепадов температур (особенно в зимний период) приводит к ухудшению объемного и поверхностного сопротивления изоляции и увеличению вероятности пробоя [1, с. 10]. Попадание металлических стружек под катушки главных и дополнительных полюсов при сборке остова и под обмотку якоря в процессе ремонта, механическое повреждение обмотки при сборке и разборке машины, ослабление крепления межкатушечных соединений и повреждение их изоляции может впоследствии явиться причиной ее пробоя. Существующий технологический процесс ремонта ТЭД в объеме ТР-3 предусматривает измерение сопротивления изоляции обмоток относительно корпуса машины и между обмотками, испытания изоляции на электрическую прочность относительно корпуса машины и между обмотками, проверку обмотки якоря на МВЗ, обрыв витков и качество пайки петушков коллектора методом падения напряжения с использованием милливольтметра, а также путем визуальной оценки [3, с. 18, 24].

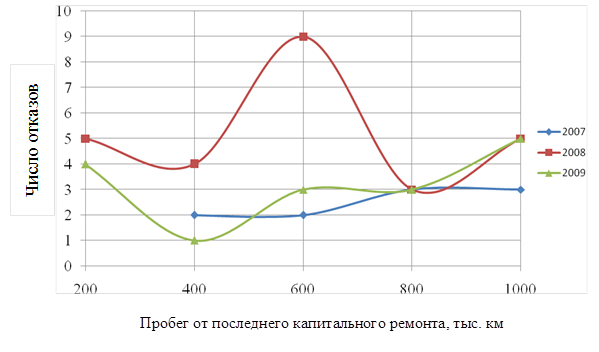

Якорь является наиболее ответственным в эксплуатации узлом ТЭД. Состояние коллекторно-щеточного узла в значительной степени определяет качество работы электродвигателя. Биение рабочей поверхности коллектора и заволакивание медью межламельного пространства является одной из причин значительного искрения под щетками и появления круговых огней, что может привести к отказу ТЭД и, как следствие, к неплановому ремонту. Повышенное биение поверхности коллектора приводит к отказу ТЭД электровозов в 3% всех случаев, а ТЭД тепловозов в 4%. Для определения диаметра коллектора в условиях локомотивного депо используют скобу измерительную СИК–600–750. Величина биения в условиях локомотивного депо, согласно технологической документации, не определяется при помощи измерительных инструментов. Устранение биения по поверхности коллектора производится механической обработкой, при этом точность формы определяется жесткостью и точностью технологической системы станок – приспособление – инструмент – деталь (СПИД) и состоянием сопрягаемых узлов. Согласно статистическим данным, число отказов по причине повышенного биения поверхности коллектора в разные годы немонотонно возрастает с увеличением пробега от последнего капитального или среднего ремонта (рис. 3). Резкое возрастание числа отказов при пробеге 600 тысяч км в 2008 году свидетельствует о неудовлетворительном качестве ремонта. Дальнейшее снижение числа отказов может обуславливаться более качественным ремонтом, улучшением существующей технологии.

Задир коллектора как причина отказа встречается довольно редко и составляет около 1% от всех неисправностей тягового электродвигателя.

Заволакивание медью межламельного пространства коллектора приводит к отказу тяговой машины также в 1% всех случаев. Причинами возникновения этой неисправности является попадание стружки при ремонте, изменение свойств поверхностного слоя коллектора при интенсивном искрении щеток и перенос продуктов износа щеткой в межламельное пространство, повышенное биение поверхности коллектора. Технологический процесс, устраняющий выше перечисленные неисправности, заключается в механической обработке коллектора и его продорожке. В условиях локомотивного депо не предусматривается упрочнение поверхностного слоя коллектора.

Рис. 3 – Зависимость числа отказов по причине повышенного биения поверхности коллектора от пробега

Проблема повышенного биения рабочей поверхности коллектора и заволакивания медью межламельного пространства является актуальной при эксплуатации тяговых машин. Возможные пути решения данного вопроса заключаются в установлении интервала твердости щеток и меди коллектора, инструментальном определении величины биения поверхности коллектора и обоснование величины припуска на механическую обработку, контроле положения установки щеток и профиля коллектора после обточки и шлифовки, а также расположения якоря после установки в подшипники; использование более жесткой и точной системы СПИД при обработке коллектора.

Выплавление припоя из петушков коллектора приводит к отказу ТЭД электровозов в 8% случаев, тепловозов – в 13% и обуславливается перегрузкой якоря током при работе либо плохим качеством пайки. Пайка петушков коллектора производится контактным способом на установке для контактной пайки коллекторов, качество пайки проверяется методом падения напряжения. В настоящее время предпринимаются попытки бесконтактного контроля якорей для выявления зон локального перегрева в местах соединения выводов якорной обмотки с коллекторными «петушками», что является следствием неудовлетворительного качества пайки контактных соединений [4, с. 4 – 7].

В период жизненного цикла ТЭД происходит изменение технических параметров его узлов и деталей, в первую очередь под воздействием старения и износа, причем ухудшение технических параметров ТЭД приводит к увеличению числа неплановых ремонтов. В процессе ремонта должна решаться задача не только восстановления работоспособности системы, но и прогнозирования ее остаточного ресурса. Диагностирование ТЭД до и после ремонта позволит определять узлы, наиболее подверженные выходу из строя, их остаточный ресурс и производить ремонт по техническому состоянию. Существующий технологический процесс в условиях локомотивного депо направлен на установление факта отказа и устранение неисправности. Оценка технического состояния элементов ТЭД в ряде случаев производится визуально, причем такой контроль не позволяет объективно оценивать состояние электрического оборудования, поскольку определяется квалификацией исполнителя. Технологический процесс ремонта должен быть направлен не только на устранение существующей неисправности, но и построен таким образом, чтобы предотвратить возникновение отказа в будущем. На сегодняшний день некоторые причины отказов ТЭД закладываются в процессе технического обслуживания и ремонта, другие – обусловлены эксплуатацией. Отсюда возникает необходимость не только в проведении диагностирования ТЭД, но и в оценке качества ремонта, производимого в условиях локомотивного депо.

Произведенный анализ свидетельствует о важности диагностирования в технологическом процессе ремонта и определении остаточного ресурса ТЭД на этапе входного контроля. Наличие аппаратных средств диагностирования позволит более достоверно оценивать параметры электродвигателя там, где в настоящее время используется визуальный контроль. Сотрудниками ОмГУПСа предложена методика для оценки эффективности функционирования системы технического диагностирования узлов и деталей тепловозов, учитывающая взаимосвязь параметров системы ремонта, параметров надежности работы диагностируемых узлов и технико-экономические характеристики применяемых диагностических средств и методов [5, с. 5 – 6]. Однако данная методика не связывает диагностирование с технологическим процессом ремонта и не учитывает оценку качества произведенного ремонта. Таким образом, на завершающем этапе технологического процесса необходимо комплексно оценивать качество произведенного ремонта и делать заключение о величине остаточного ресурса тягового электродвигателя.

Литература:

1. Тяговые электрические двигатели электровозов / В.И. Бочаров, В.И. Захаров, Л.Ф. Коломейцев, Г.И. Колпахчьян, М.А. Комаровский, В.Г. Наймушин, В.И. Седов, И.И. Талья, В.Г. Щербаков, В.П. Янов; Под ред. В.Г. Щербакова. – Новочеркасск: Агентство Наутилус, 1998. – 672 с., ил.

2. Электровозы ВЛ10 и ВЛ10у. Руководство по эксплуатации / Под ред. О.А. Кикнадзе. – М.: Транспорт, 1981. – 519 с.

3. Технологическая инструкция на деповский ремонт ТЭД типа ТЛ-2К.

4. Фоменко В.К. Разработка технологии тепловизионного контроля технического состояния якорей тяговых электродвигателей локомотивов / В.К. Фоменко // Автореф. дисс. на соискание ученой степени кандидата техн. наук / Омск, 2009 с. 4 – 7.

5. Овчаренко С. М. Повышение эффективности системы диагностирования тепловозов / С.М. Овчаренко // Автореф. дисс. на соискание ученой степени доктора техн. наук / Омск, 2007 с. 5 – 6.