Ключевые слова: вспенивание шлака, пористое железо, восстановление, пенообразователь

Металлические пены имеют возможность для различных применений. Они имеют преимущества, такие как легкий вес структурных компонентов, теплоизоляционные свойства и энергоемкость. Коммерчески доступные металлические пены сделаны в основном из алюминиевых сплавов, которые изготовлены с использованием гидрида титана, в качестве пенообразователя. Железо на основе металлической пены имеет несколько преимуществ над пеной из алюминиевого сплава, такие как высокая прочность, высокая энергоёмкость и низкая стоимость. Однако трудно изготовить железную пену с использованием обычных пенообразователей, из-за существенной разницы между температурой разложения пенообразователя и температурой плавления железа. Кроме того, даже если использовать хороший пенообразователь, также трудно получить железную пену с высокой пористостью. Поэтому в данном исследовании, был изучен новый способ получения пористого железа путем вспенивания расплавленного оксида и восстановление вспененной окиси. Явление вспенивания очень известно в области производства стали, в то время как оно мало применяется в условия производства.

Прессовки из Fe, Fe2O3, Al2O3, и СаСО3 быстро нагревают в тигле с целью проведения вспенивания расплавленного оксида углеродом, получаемого из коксующегося угля в инертной атмосфере. Цель получить оксидную цепочку FeO-Fe2O3-CaO-Al2O3. Время, в течение которого была получена максимальная пористость, увеличилось с понижением температуры вспенивания. Это объясняется тем, что скорость разложения СО2 из СаСО3, который является пенообразователем данного метода, падает с понижением температуры. Максимальная пористость оксида составляла примерно 57 % при температуре 1350°С, форма пор, при этом, была сферической. После восстановления оксида железа получена пена, со степенью восстановления 95 %.

1.Введение

Данный способ получения вспененного металла, позволяет получить меньшую плотность и большую удельную площадь поверхности, чем способы получения вспененного материала в порошковой металлургии, литье и т. д.

Металлические пены потенциально могут быть использованы в широком спектре применений, например, для применения легких деталей, в теплоизоляции и поглощении энергии устройств, из-за их уникальных механических и термических свойств [1]. Алюминиевая пена является одним из самых известных вспененных металлов [2].

С другой стороны, железо и стальные вспененные материалы значительно превосходят алюминиевой пены из-за их более низкой стоимости, высокой прочности, лучшей свариваемости и т. д. Это даёт возможность производить железную пену с высокой пористостью, а затем, подобно алюминиевой пены, железная пена может быть использована в качестве легкого и высокого функционального материала, в транспортных средствах, машинах и конструкционных деталях. Однако есть только несколько докладов о железной пене, и известно еще меньше случаев, что железный вспененный материал разработан для практического использования. Производство железной пены может быть продолжением получения пены из шлака и разделительных методов, в то время эти методы достаточно дорогостоящие. Железная пена с высокой пористостью полученная вспениванием, может быть запущена в массовое производство с низкой ценой, из-за высокой температуры плавления, высокой плотности, высокого поверхностного натяжения и низкой вязкости. Исходя из вышеуказанных замечаний, новый метод изготовления пористого железа с использованием СО и СО2 газов, образующихся в результате реакции восстановления оксида железа углеродистыми материалами был ранее исследован [2]. Однако максимальная пористость получаемой железной пены составила приблизительно 57 %. Это указывает на то, что производить железную пену с высокой пористостью традиционным методом вспенивания, трудно. Это объясняется тем, что плотность расплавленного железа выше, чем у расплавленного алюминия и стабильный оксидный слой на границе раздела между порами и расплавленным железом, как у алюминия, не образуется.

В данном исследовании, процесс вспенивания, не расплавленного металлического железа, а расплавленного оксида ориентирован на получение железной пены с высокой пористостью. В процессе производства стали, подавление вспенивания шлака имеет важное значение для стабильной работы. Таким образом, многие исследования были проведены с целью предотвращения вспенивания [2]. Если вспенивание шлака может быть повышено то, можно производить пенообразующийся материал с высокой пористостью. Железная пена будет получена восстановлением вспененного оксидного материала.

2. Методики иэксперименты

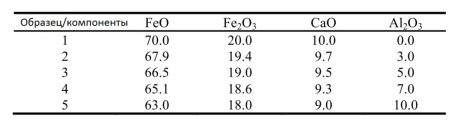

В качестве сырья были использованы материалы Fe, Fe2O3, CaCO3 и Al2O3. Эти реагенты были хорошо перемешаны в соотношении компонентов, как показано в таблице 1. Затем были приготовлены прессовки с диаметром 20мм. Порошок CaO-Fe2O3 спекали при температуре 1000°С в течение 1,2 часа в атмосфере воздуха, также использовали в качестве засыпки небольшое количество СаСО3. Количество СаСО3 определяли на основе образца, 10 % по массе от Al2O3.

Таблица 1

Состав образцов (по массе впроцентах)

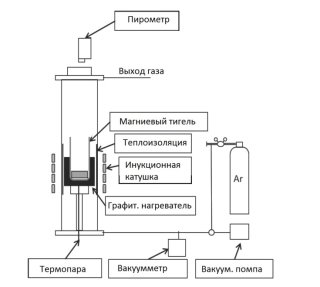

Образец был установлен в тигле из MgO, с внутренним диаметром 22 мм и высотой 40 мм. На рисунке 1 показано схематическое изображение экспериментальной установки для вспенивания шлака.

Рис. 1. Экспериментальная установка для вспенивания шлака

Тигель был установлен в графитовом токоприемника с внутренним диаметром 32мм и высотой 40мм в реакционной камере. После откачки воздуха в камеру, был введен газообразный аргон. Затем образец нагревали до заданной температуры с использованием печи с высокочастотным индукционным нагревом, со скоростью нагрева 280°C/ мин и выдерживали в течение заранее определенного времени, пока объем образца не достиг максимального значения. Затем печь охладили вместе с образцами. Температуру измеряли в нижней части графитового нагревателя с использованием термопары. Кроме того, температура верхней части образца была измерена с помощью пирометра. Пористость полученной пены рассчитывали с использованием отношения площадей пор.

Вспененный шлак восстанавливали при 600°С и 900°С в течение определенного периода времени потоком газа содержащим, Ar-3 %Н2.

3. Результаты иобсуждение

3.1. Влияние времени выдержки на поведение вспенивания

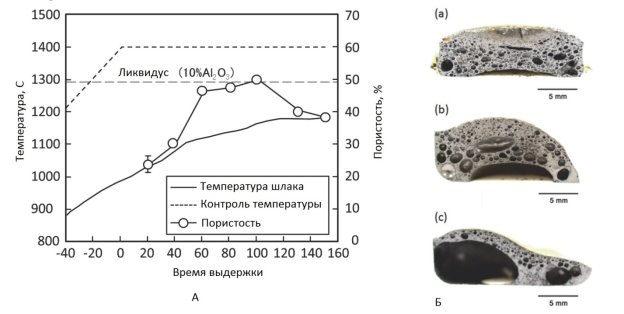

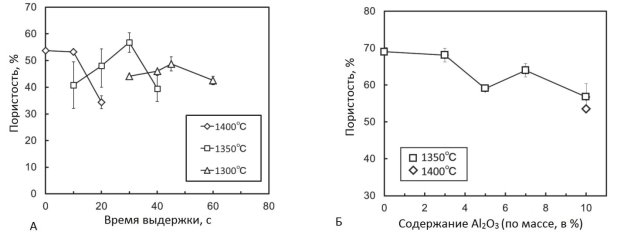

На рисунке 2А показано изменение температуры графитового нагревателя, изменение температуры поверхности образца шлака и пористости вспененного шлака в зависимости от времени выдержки.

Рис. 2. А. Изменение температуры шлака и пористости вспененного образца от времени выдержки. Б. Поперечный разрез образца шлака, при времени выдержки 40с, 100с и 150с соответственно

В состав образца шлака входил Al2O3, около 10 % по массе. Заданная температура равнялась 1400°С. В этом исследовании нулевая точка времени определялась в соответствии с температурой, измеренной с помощью термопары, пока она не увеличится до заданного значения. Поэтому, время во время нагрева выражается со знаком «минус». Промежуток кривой от 0 до 20 (по шкале пористости), рассчитывается исходя из максимального и минимального значения пористости вспененных образцов, и имеет среднее значение. Длинная пунктирная линия представляет собой температуру ликвидуса образца шлака, которая была рассчитана с помощью термодинамического программного обеспечения FACTSAGE 6.2. Температура шлака не достигает контрольной температуры в момент 0с. Разница межу температурой ликвидуса и температурой шлака уменьшается на 220°С, что соответствует времени 150с. Данный образец вблизи поверхности имеет две фазы- твердую и жидкую, так как расчетная температура линии солиуса составляет около 1000°С. Пористость вспененного шлака возрастает с увеличением времени выдержки, максимальная пористость 50 % была получена, когда время выдержки достигало 100с.

На рисунке 2Б приведена макроструктура поперечного сечения вспененного шлака, нагретого до 1400°С, при времени выдержки 40с, 100с и 150с соответственно. В течение 40сек, наблюдается образование пор кроме верхней центральной части образца. Это появление пор вызвано образованием газа в расплавленном оксиде. С другой стороны, наблюдалось несколько пор в верхней центральной части. Это происходит потому, что температура этой области ниже, чем другие области, так как тепло поступает с нижней части тигля. После нагрева форма образца не изменилась, в то время как образец увеличился. Это указывает на то, что образованного количества жидкости оказалось мало. У образца с выдержкой в 100 с, наблюдаются большее количество пор, чем у образца со временем выдержки 20 с. Таким образом, была получена максимальная пористость. В дальнейшем образец расширялся равномерно, потому что происходило образование жидкого оксида, рост пор и процесс их слияния. В нижней части образца, форма сформированных пор сферическая. Для образца со временем выдержки 150с, наблюдается большой объем пор, который получился из-за объединения многих небольших пор в процессе коалестценции. Кроме того, наблюдается разрыв пор в ходе эксперимента. Становится, очевидно, что время выдержки является очень важным параметром. Вспененный шлак с максимальной пористостью можно получить, при времени выдержки 100с, если же немного передержать, то произойдет разрушение.

3.2. Влияние времени выдержки на процесс вспенивания

Изменение пористости вспененного шлака для системы FeO-Fe2O3-Al2O3 -CaO со временем выдержки при температурах 1300°С, 1350°С, и 1400°С показана на рисунке 2Б. Содержание Al2O3 составляет 10 % от общей массы. Время, в течение которого была получена максимальная пористость, возрастает с понижением температуры. Это объясняется тем, что вязкость расплавленного шлака возрастает с понижением температуры. Максимальное значение пористости, которая была получена составила 57 %, при температуре равной 1350°С в течение 30с. Причина, по которой максимальное значение пористости уменьшается при уменьшении температуры от 1350°С, может быть избыток вязкости и уменьшение количества вспенивающего газа. Уменьшение температуры нагревателя приводит к увеличению времени до начала образования расплава. Таким образом, потери СО2 газа, который генерируется до начала расплавления увеличиваются.

3.3. Влияние содержания Al2O3 на процесс вспенивания

На рисунке 3 показано влияние содержания Al2O3 на пористость вспененного шлака при температурах 1350°С и 1400°С.

Рис. 3. А. Изменение пористости вспененного шлака в зависимости от температуры и времени выдержки. Б. Влияние добавки Al2O3 на пористость шлака при температурах 1300 и 1400°С

Максимальная пористость 69 % была получена при температуре 1350°С, когда содержание Al2O3 было 0 % от общей массы. Тем не менее, не ясна зависимость пористости от содержания Al2O3.

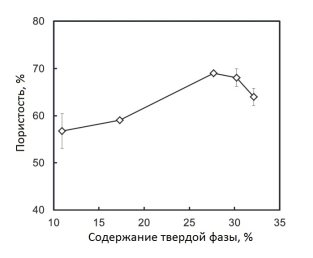

Фактическая температура расплавленного шлака в тигле аналогично измеряется с помощью пирометра, она достигает заданного значения, как показано на рис. 2. Это означает, что шлак находится в твердо — жидком состоянии. Таким образом, содержание твердого вещества в шлаке при фактической температуре была рассчитано с использованием программы FACTSAGE. Соотношение между пористостью и содержанием твердого вещества приведено на рисунке 4.

Рис. 4. Влияние твердой фазы на пористость при температуре 1350°С

Пористость показывает пиковое значение при содержании твердого вещества 28 %. В общем, известно, что структурная вязкость возрастает с увеличением содержания твердого компонента. Это указывает на то, что вязкость сильно влияет на пенообразующие свойства.

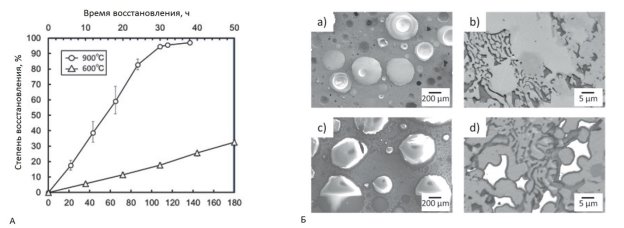

3.4. Уменьшение вспененного оксида

На рисунке 5 показано изменение степени восстановления оксида шлака, в котором Al2O3 составляет 10 % от массы, вспениваемого при температуре 1350°С. Температура восстановления составляет 600°С и 900 °С. Реакция сокращения окиси шлака при 900°С протекает быстрее, чем при 600°С. Время, при котором степень восстановления становится 95 %, при 900°С, составляет около 30 часов. На рисунке 5 показана микроструктура вспененного и восстановленного образца с содержанием 10 % Al2O3 по массе.

Рис. 5. А. Изменение степени восстановления вспененного шлака с добавкой из Al2O3 (10 % по массе) при температурах 600 и 900°С. Б. SEM изображения а,b — пористый шлак с добавкой из Al2O3 (10 % по массе), c,d-восстановленный шлак при температуре 900°С

Вспененный шлак перед восстановлением, имеет несколько пор с размером несколько миллиметров, как показано на рисунке 2Б, но также присутствуют множество пор с размером в несколько сотен микрометров. В образце наблюдается 3 фазы. Их можно легко отличить от первоначального состава шлака, начальная фаза FeO, вторичной может быть FeAl2O4. Кроме того, наблюдается эвтектическая структура FeO и фаза с темным цветом. После восстановления, с другой стороны, наблюдается что около стенок поры неровные, в то время как пор с размером больше, чем несколько сотен микрометров не так уж много. Восстановленное железо и небольшие поры с размером несколько сотен микрометров существуют в связи с прогрессом восстановления оксида железа. Это указывает на то, что уменьшенный образец имеет более высокую пористость, чем перед восстановлением.

4. Выводы

Пенообразующие свойства шлака для системы FeO-Fe2O3-Al2O3-CaO используя пенообразователь СаСО3 были оценены, так же изучено поведение вспененного материала путем добавления газа восстановителя- водорода. Были получены следующие результаты.

- Температура влияет на максимальную пористость и время. Это объясняется тем, что вязкость шлака и количество пены полученной с помощью газа изменяется в зависимости от температуры. В случае шлака с составом FeO-18 %, Fe2O3 -9 %, СаО-10 % и Al2O3- 0 %, максимальная пористость 57 % была получено при 1350°С при выдержке 30 сек.

- При 1350°С, самая высокая пористость 69 %, был получена, когда содержание Al2O3 в шлаке было 0 % от массы или в диапазоне от 0–10 % по массе Al2O3. Это вызвано изменением структурной вязкости, основанной на соотношении твердой фазы в шлаке.

- Оксид железа в вспененном шлаке был почти восстановлен при 900°С в течение 30 часов. Уменьшенный образец имеет множество пор с размером несколько сотен микрометров, за счет восстановления оксида железа. Таким образом, пористость, полученная после сокращения выше, чем при вспенивании.

Литература:

- Nakajima, H., 2011. Material Functional Properties Created through Pores Formation –Lotus-type Porous Metals. Bull. Iron Steel Inst. Jpn. 16, 599–612.

- Shimizu, T., Matsuzaki, K., 2005. Processing Technology for High Porosity Closed Cell Metal Foam. Porous metals and Metal Foaming Technology, 191–194.

- Райхель Ж., Розе Л., Дамацио М. А. и др. Технология вспенивания шлака при выплавке коррозионностойкой стали в электродуговой печи // Черные Металлы. — 2009. — № 6. — С. 27–33.

- Синельников В. О. Моделирование вязкости остаточного шлака при раздувке шлака киcлородного конвертера // Актуальные направления научных исследований xxi века: теория и практика. — 2015. — № 7–2 (18–2). — С. 464–468.

- Леонтьев В. Г., Брюквин В. А. Восстановление шлаковых расплавов в режиме вспенивания// Цветные металлы. — 2012. — № 12. — С. 48–50.

- Пепеляев С.Н, Тархов Л. Г., Пепеляев А. С. И Др. // Вестник пермского национального исследовательского политехнического университета. Химическая технология и биотехнология. — 2009. — № 9. — С. 210–214.