Первые попытки применения пористых материалов в качестве фильтров и подшипников скольжения были известны уже в 1909 году. Однако их производство и внедрение в промышленном масштабе было осуществлено значительно позднее.

Как известно, методы порошковой металлургии относятся к числу наиболее прогрессивных технологических процессов изготовления деталей различной формы и назначения. Их применение способствует повышению производительности труда, снижению веса деталей и экономии металла, упрощает последующую механическую обработку.

Наиболее распространенными композиционными материалами на основе железа являются железоуглеродистые сплавы. Исследованы и применяются также для изделий различного назначения пористые композиционные материалы на основе железного порошка с добавками 1…3% углерода [1].

Введение в железоуглеродистые сплавы различного типа легирующих элементов позволяет целенаправленно изменять их свойства. Так введение в их состав марганца и кремния позволяет повысить не только прочность получаемых композиционных материалов, но и получить ряд определенных физико-механических свойств, необходимых для их успешного применения в узлах трения.

Нами были разработаны и испытаны ряд сплавов Fe-Mn-Si-C, полученных путем механического смешивания железного порошка и легирующих элементов, вводимых в чистом виде и в виде ферросплавов, с последующим прессованием и спеканием. В качестве шихтовых материалов использовались железный порошок ПЖР 3.160.26 (размер частиц 63…100 мкм), ферромарганец ФМн78С1Р15 (ГОСТ 4755-91) с содержанием марганца 78% (размер частиц ≤ 63 мкм), ферросилиций ФС45 (ГОСТ 1415-93) с содержанием кремния 47% (размер частиц ≤ 63 мкм), графит карандашный ГК (ГОСТ 4404-78).

Как известно, силы сцепления, действующие между отдельными частицами, определяются механическими и электростатическими явлениями взаимосвязывающих их, но этих сил недостаточно, чтобы из свободно насыпанного порошка получить достаточно прочную заготовку (брикет). Для придания прочности заготовке насыпанный в пресс-форму порошок подвергается прессованию, которое наряду со спеканием, относится к основным операциям изготовления пористых изделий.

На основании ряда исследований [2, 3] можно утверждать, что в подавляющем большинстве случаев прессованием порошка даже при больших удельных давлениях невозможно получить компактное и прочное строение брикета. Плотность брикета всегда ниже плотности материала самих частиц порошка. Очевидно, что брикеты после прессования практически всегда имеют ту или иную пористость. Следует также отметить, что пористость брикетов для различных порошков в зависимости от усилия прессования изменяется не одинаково.

Окончательно необходимая прочность создаваемых изделий достигается за счет термической обработки предварительно опрессованных брикетов – спекания. Теоретически процесс спекания можно представить как количественное и качественное изменение контакта между частицами спрессованного порошка за счет увеличения подвижности атомов, вызванной повышением температуры.

По мнению автора [4], качественное изменение контакта между частицами происходит не только за счет увеличения тепловой подвижности атомов, но и химических реакций, протекающих на поверхности частиц под воздействием атмосферы спекания.

Некоторые исследователи считают, что спекание сопровождается рекристаллизационными процессами, оказывающими влияние на изменение структуры спекаемых материалов и их свойства.

По всей видимости, при спекании прессованных брикетов в среде восстановительных газов возможно протекание ряда процессов, среди которых значительная роль принадлежит рекристаллизации. Восстановление тонких окисных пленок на поверхности частиц металлического порошка с повышением температуры приводит к увеличению диффузии восстановленных атомов и к выравниванию поверхности и структуры металлических частиц. Процесс сопровождается собирательной рекристаллизацией, приводящей к значительному увеличению прочности спекаемого объекта, так как с образованием общей кристаллической структуры резко возрастает площадь металлического контакта между частицами.

Теория процесса спекания, в основном, исходит из представления, что плотность материала из спрессованного металлического порошка в результате спекания постепенно увеличивается, стремясь к плотности компактного материала. Однако практика спекания брикетов из однокомпонентных порошковых шихт показывает, что компактный материал невозможно получить ни увеличением температуры спекания в пределах, близких к температуре плавления, ни изменением гранулометрического состава порошка, ни увеличением давления прессования при формировании брикетов, ни увеличением выдержки спекания, приемлемых для производственных условий. Как установлено, изделия после спекания имеют значительную остаточную объемную пористость (практически в пределах 15…30%).

Практика показывает, что не менее 85…87% всех пор изделий, полученных методом предварительного прессования с последующим спеканием при температурах близких к температуре плавления, являются открытыми и сообщаются между собой капиллярными каналами. Эта особенность подобного типа материалов дает возможность на их основе разрабатывать самосмазывающиеся материалы для подшипников скольжения с достаточно высоким ресурсом эксплуатации. При этом определяющими их параметрами, по-видимому, должны быть высокая износостойкость самого материала, определяемая его составом, технологией получения, пористостью с определенными параметрами и с капиллярными каналами, способными удерживать специальные типы жидких смазок и обеспечивать их подачу в зону контакта при работе подшипника скольжения.

Исследование влияния остаточной пористости на антифрикционные свойства получаемых композиций проводилось нами на основе сплава Fe-Mn-Si-C. Образцы получали методом холодного прессования при давлениях 400, 500, 600 МПа с последующим спеканием при температуре 1150…1180 °С в течение 80 минут. Процесс спекания производился в атмосфере диссоциированного аммиака. Для предохранения образцов от окисления применяли засыпку, состоящую из смеси Fe + Al.

Полученные после спекания образцы пропитывались в масле И-20А в течение 30…40 мин при температуре 120…130 °С с последующим охлаждением в масле до температуры 20 °С. Перед испытаниями для удаления следов масла поверхность образцов тщательно протиралась ветошью.

Образцы испытывались на установке торцевого трения. Контртело изготавливалось из стали 45 с последующей термической обработкой поверхности трения (закалка + низкий отпуск) до твердости 55…60 HRC. Испытания проводились до получения стабильных характеристик режима работы образцов при постоянной нормальной нагрузке 220 Н.

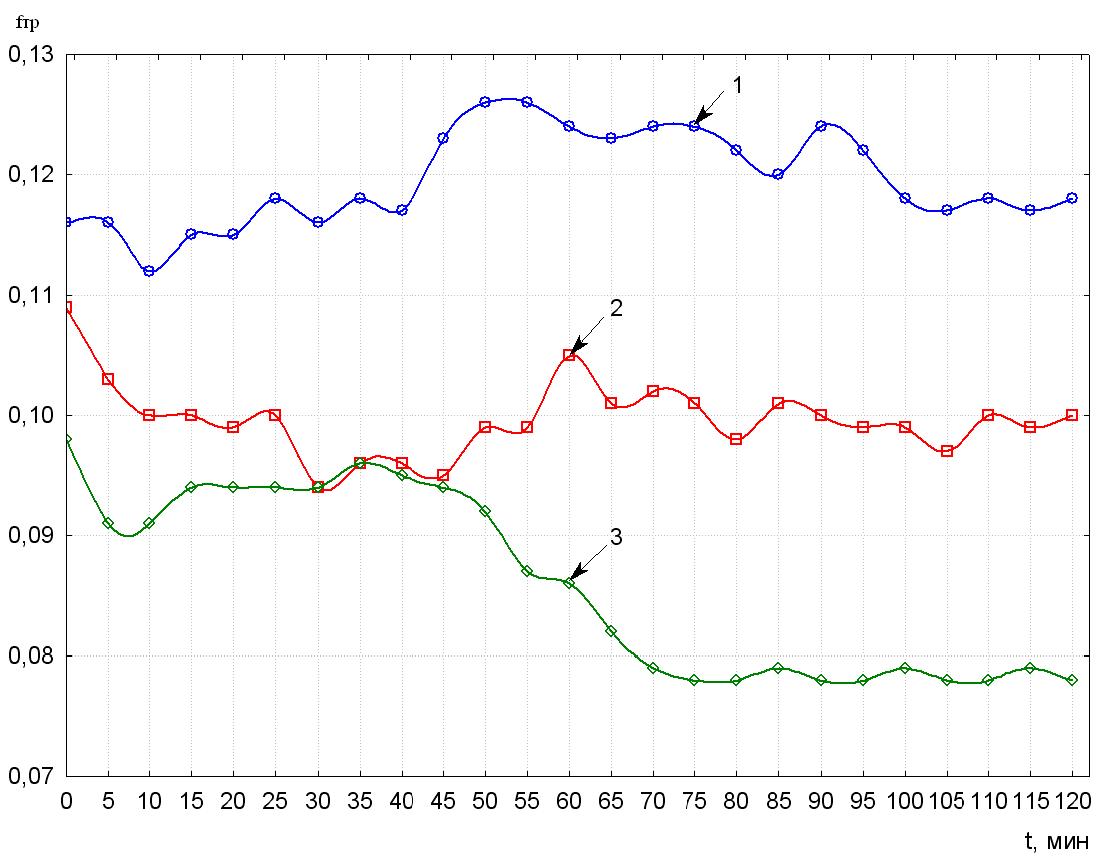

На рис. 1 показаны зависимости коэффициентов трения для образцов, изготовленных при различных давлениях прессования, определяющих их пористость и параметры капиллярных каналов, и пропитанных в масле И-20А.

Рис. 1. Зависимости коэффициентов трения и времени приработки от пористости образцов из сплава Fe-Mn-Si-C, пропитанных маслом И-20А: 1. Образцы с давлением прессования 400 МПа, пористость 28%. 2. Образцы с давлением прессования 500 МПа, пористость 24%. 3, Образцы с давлением прессования 600 МПа, пористость 20%.

Сравнивая результаты испытаний образцов с различной пористостью, следует, прежде всего, отметить, что снижение пористости материала образца до 20% и, по всей видимости, сужение сечений капилляров, соединяющих отдельные поры между собой, способствует снижению коэффициента трения уже на начальной стадии работы образца до f = 0,1 c дальнейшим его достаточно резким снижением до f = 0,09 (кривая 3). Некоторое увеличение коэффициента трения до значения f = 0,095 при работе образца в промежутке времени от 5,5 до 45 мин можно объяснить приработкой рабочих поверхностей контртела и образца. Снижение коэффициента трения до величины f = 0,078 и его практически стабильная величина при дальнейшей работе образца в какой-то мере являются подтверждением этого вывода. Этому, очевидно способствует и увеличение прочности и износостойкости поверхности испытываемого образца за счет снижения его пористости. Некоторые ритмичные колебания коэффициента трения при установившемся режиме работы свидетельствуют, по-видимому, об определенной периодичности поступления смазки в зону трения по капиллярам из пор материала образца.

Повышение пористости образцов до 28% приводит также и к увеличению сечений капилляров не способных, по-видимому, сохранять достаточное количество жидкой смазки, необходимой для постоянной подпитки зоны трения образца и контртела и создания режима полужидкостного трения (кривая 1). Как видно из рисунка, уже в начале работы коэффициент трения этого образца равен 0,117 и превышает значения коэффициента трения образца с минимальной пористостью (кривая 3). При дальнейшей работе значение коэффициента трения даже несколько возрастает. Снижение пористости образца до 24% приводит к заметному снижению коэффициента трения не только на начальной стадии его работы, но и при установившемся режиме (кривая 2).

Полученные результаты испытаний образцов полученных на основе Fe-Mn-Si-C с различной пористостью, пропитанных жидкой смазкой И-20А, достаточно наглядно показывают влияние пористости на процесс самосмазывания трущихся поверхностей, значительно улучшающего режим работы пары. При этом снижение пористости приводит к значительному снижению коэффициента трения и повышению стабильности работы узла трения.

- Литература:

1. Бебнев П.И. Пористые подшипники на железной основе с повышенными антифрикционными свойствами. Сб. ЦНИИТМАШ, кН. 56. М., 1953г.

2. Жданович Г.М. Некоторые вопросы теории процесса прессования металлических порошков и их смесей. Минск, изд-во БПИ, 1960г.

3. Бальшин М.Ю. Порошковая металлургия. М., Машгиз, 1948г.

4. Федорченко И.М. О температуре рекристаллизации и росте зерен при спекании металлических порошков. Сб. АН УССР. Киев, 1954г.