Research work has been spent on joint venture «Silver Silk». Indicators unevennes a yarn received from three variants of mixes have been for this purpose investigated: combed cocoon stipping 40 % + a canvas I-transition of 35 % + a canvas II-transition of 25 %, combed cocoon stipping 30 % + a canvas I-transition of 25 % + a canvas II transition of 25 % + a cut cocoon 20 % and combed cocoon stipping 30 % + a canvas I-transition of 20 % + a canvas II-transition of 20 % + a canvas transition of 30 % also are defined physicomechanical properties of a yarn on modern devices. By results of the spent researches the optimum variant of typical sorting for applicatione on manufacture is recommended.

Keywords:a silk waste; a silk yarn; a mix of a waste of silkcocoon stipping linear density; durability.

Основными факторами развития текстильной и легкой промышленности Узбекистана являются повышение объемов переработки местного текстильного сырья, внедрение совместно с передовыми зарубежными фирмами современных технологий и оборудований. В настоящее время в республике исследования, проводимые для решения актуальных проблем в различных сферах, показали, что спрос на шелковую пряжу нового по своим физико-механическим свойствам состава в недостаточной степени и это является актуальной проблемой, требующей своего решения. [1]

Целью работы является производство шелковой пряжи на основе разработки нового состава смеси шелковых отходов путем реализации существующих возможностей современной текстильной промышленности республики и исследование ее физико-механических свойств.

Научные исследования были проведены на совместном предприятии «Silver Silk». Для этого на современных приборах были определены физико-механические свойства и показатели неровноты пряжи, полученной из трех вариантов смесей: чесаный коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 %, чесаный коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки 20 % и чесаный коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 %.

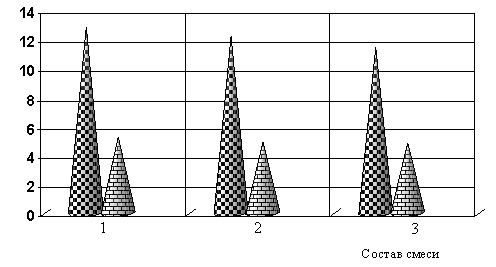

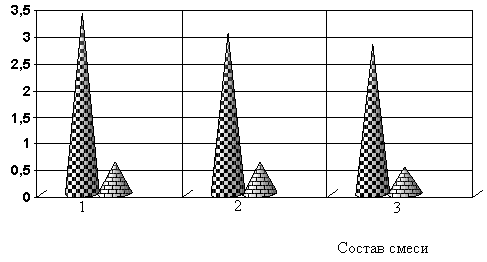

Для построения графиков по полученным результатам испытаний приняты следующие обозначения: 1- чесаный коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 %, 2-чесаный коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки 20 %, 3-чесаный коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст А-переход 30 %.

В прядильном производстве контроль дефектов продукции, испытание и выявление причин возникновения дефектов является важнейшей задачей. Пороки пряжи отрицательно влияют на технико-экономические показатели производственного процесса и на физико-механические свойства продукции ткацкого производства. Основной причиной появления пороков в пряже и нитях является использование сырья низкого качества, неполадки механизмов и неудовлетворительное состояние машин.

Большое значение имеет количество пороков и примесей в составе смеси отходов, что приводит к повышению неровноты пряжи в процессе прядения.. Недостаточное очищение отходов коконов влечет за собой получение неравномерной и некачественной нити. Чтобы избежать этого, необходимо придавать большое внимание очистке смеси от пороков. Например, чем больше количество пороков и примесей в смеси, тем сложнее нормальное осуществление технологического процесса, снижается выход пряжи и повышается себестоимость продукции. Кроме того, пряжа с пороками отрицательно влияет на качественные показатели получаемых тканей, трикотажного полотна и других изделий. При изменении специфических свойств по длине определяют следующие виды неровноты: по линейной плотности, по количеству волокон в попереченом сечении продукции или по массе отрезков различной длины,неровнота по объемной плотности продукции (плотности), по физико-мехаческим свойствам продукции (прочности, растяжимости, упругости, влажности,воздухопроницаемости, электросопротивлению, размерам электрических зарядов и т. д.)

Изменение структуры по площади поперечного сечения и длине характеризует расположение элементов продукции, а также изменение свойств и определяет две группы неровноты: структурная неровнота и неровнота по геометрическому строению. Две группы структурной неровноты проявляются по площади поперечного сечения и длине продукции. [2]

В связи с этим на совместном предприятии «Silver Silk» на современных приборахисследованы показатели неровноты пряжи трех вариантов, полученной из следующих смесей: коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 %, коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки 20 % и коконный сдир30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А30 %.

Полученные результаты испытаний приведены в таблице 1.

Таблица 1.

Влияние смеси различных отходов шелка на показатели неровноты пряжи

|

п/н |

Состав смеси |

Линейная неровнота, Um, % |

Неровнота по массе 1м CVm, 1 м |

Неровнота по массе 3 м CVm, 3 м |

Места утонения Thn/km, —50 % |

Места утолщения Thn/km, —50 % |

Количество непсов Neps/km, (+140 %) |

Количество непсов Neps/km, (+200 %) |

|

1. |

Коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 % |

10,57 |

7,37 |

6,38 |

3 |

20 |

60 |

25 |

|

2. |

Коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки кокон 20 % |

11,41 |

8,91 |

8,27 |

2 |

15 |

50 |

15 |

|

3. |

Коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 % |

10,59 |

6,42 |

5,27 |

1 |

10 |

33 |

10 |

Сравнение полученных результатов испытаний с показателями пряжи, полученной из смеси коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 %, показало, что у пряжи из смеси коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки 20 % линейная неровнота снизилась на 7,4 %, неровнота по массе 1 м на 17,3 %, неровнота по массе 3 м повысилась на 22,9 %, снизизились количество утонений в пряже на 33,3 %, утолщений — на 25,0 %, количество непсов (+140 %) — на 16,7 %, количество непсов (+200 %) — на 40,0 %, а линейная неровнота пряжи, полученной из смеси коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 % снизилась на 0,2 %, неровнота по массе 1м снизилась на 12,9 %, неровнота по массе 3 м — на 17,3 %, количество утонений снизилось на 66,7 %, утолщений — на 50,0 %, количество непсов (+140 %)-на 45,0 %, непсов (+200 %) — на 60,0 %. Как видно из этого, показатели пряжи, полученной из смеси коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 %, снизились по сравнению с показателями пряжи, полученной из других смесей.

Одной из основных причин повышения показателей неровноты пряжи является возрастание показателей неровноты качественных показателей смеси отходов шелка в вышеуказанных вариантах 1 и 2, т. е. повышение показателей неровноты ленты из смесей коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 % и коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки 20 %

Основными показателями шелковой пряжи, полученной в процессе прядения, являются неровнота по линейной плотности, квадратическая неровнота по прочности, разрывное удлинение, квадратическая неровнота по крутке, количество замасливателя и количество пороков в 1000м. В процессе получения пряжи на прядильных предприятиях состав отходов шелка, линейная плотность и метрический номер пряжи меняются в широких пределах.

Толщина и тонина натуральных волокон формируются в процессе их роста и созревания, а толщину химических волокон в зависимости от их назначения можно заранее спланировать.Исзодя из этого плотность текстильных нитей, получаемых в процессе прядения, приводится к нормированным стандартным требованиям.

Вместе с тем, важное значение при получении шелковой пряжи имеет количество волокон, так как свойства пряжи непосредственно связаны с их толщиной. Из тонких волокон получают тонкую, гладкую, равномерную и прочную пряжу. Из тонкой пряжи вырабатывают изящные, легкие ткани и трикотажные полотна, чем тоньше волокна, тем больше волокон в поперечном сечении пряжи одинаковой толщины. В результате возрастает площадь соприкосновения волокон с друг другом в пряже, и, естественно, возрастает сила трения, при этом прочность пряжи невысокая и этот показатель для тонкой пряжи является наиболее заметным.

Кроме этого, показатели неровноты по толщине являются одними из важных качественных показателей пряжи. Из-за возниковения неровноты на поверхности готовых изделий появляются продольные полосы, которые портят внешний вид изделий.Повышение неровнота пряжи приводит к снижению использования прочности элементарных нитей в комплексной нити, в результате ухудшаются механические свойства пряжи, возрастает количество их обрывов в процессе ткачества.

В процессе получения пряжи на прядильных предприятиях в ее поперечном сечении должно быть определеное нормированное количество волокон.

В пряже, полученной из смеси различных отходов шелка, в некоторой степени повышается неровнота. Причиной тому является различная длина волокон в составе отходов шелка и различные показатели качества.В связи с этим, в процессе получения пряжи из смеси особое внимание нужно обратить на количество волокон и их доле в смеси.

Прочность, удлинеание, крутка и неровнота пряжи, производимой на прядильных предприятиях, должны соответствовать стандартным требованиям.

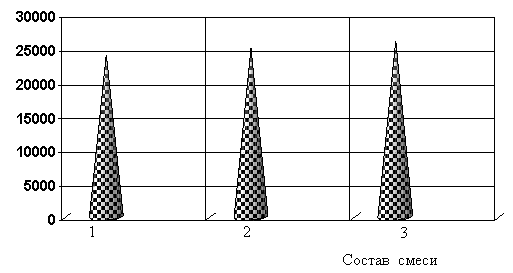

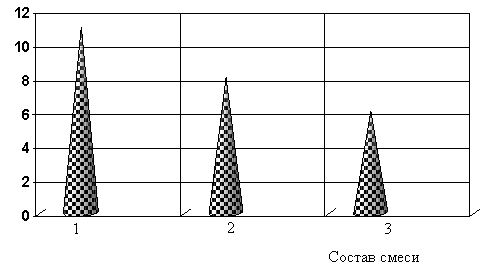

Для получения качественной пряжи на прядильных предприятиях проведены исследовательские работы и полученные результаты исследований приведены на рис.1–4.

![]()

Рис.1. Влияние смеси различных отходов на квадратическую неровноту пряжи по прочности и крутке

Рис. 2. Влияние смеси различных отходов шелка на квадратическую неровноту шелковой пряжи по линейной плотности и степень замасливания

Рис. 3. Влияние смеси различных отходов шелка на разрывную длину шелковой пряжи

Рис. 4. Влияние смеси различных отходов шелка на количество пороков шелковой пряжи в 1000 м

Сравнение полученных результатов испытаний с показателями пряжи, полученной из смеси коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 %, показывает, что у пряжи из смеси коконный сдир 30 %+холст I-переход 25 %+холст II-переход 25 %+одонки 20 % квадратическая неровнота пряжи по линейной плотности снизилась 11,8 %, разрывная длина — на 3,2 %, квадратическая неровнота по прочности — на 5,5 %, квадратичкеская неровнотиа по крутке — на 5,8 %, степень замасливания осталась без изменений и количество пороков пряжи в 1000 м пряжи — на 17,3 %, а у пряжи из смеси коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 % квадратическая неровнота пряжи по линейной плотности снизилась на 17,6 %,, разрывная длина — на 7,7 %, квадратическая неровнота по прочности- на 11,0 %, квадратическая неровнота по крутке — на 7,7 %, степень замасливания — на 16,7 % и количество пороков в 1000 м пряжи- 45,5 %. Приведенные результаты доказывают, что качественные показатели пряжи, полученной из смеси коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 %, являются наилучшими по сравнению с показателями пряжи из других смесей.

ВЫВОДЫ

- Установлено, что по сравнению с показателями пряжи из смеси коконный сдир 40 %+холст I-переход 35 %+холст II-переход 25 % квадратическая неровнота пряжи по линейной плотности из смеси коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 % снизилась на 0,2 %, неровнота по массе 1 м — на 12,9 %, неровнота по массе 3 м — на 17,3 %,, утонения — на 66,7 %, утолщения — на 50,0 %, количество непсов (+140 %) — на 45,0 %, количество непсов (+200 %) — на 60,0 %

- Полученные результаты для пряжи из смеси коконный сдир 30 %+холст I-переход 20 %+холст II-переход 20 %+холст переход-А 30 % показывают их снижение по сравнению с показателями пряжи из других смесей: квадратической неровноты по линейной плотности с 11,8 % до17,6 %, разрывной длины с 3,2 % до 7,7 %, квадратической неровноты по прочности с 5,5 % до 11,0 %, квадратической неровноты по крутке с 5,8 % до 7,7 %, степени замасливания до 16,7 % и количества пороков в 1000 м с 17,3 % до 45,5 %.

Литература:

- Мирзахусайинов Р. М., Мажидова Г. А., Қодиров Ш. А. Ипакчилик, пиллакашлик ишлаб чиқариши чиқиндиларидан фойдаланиш йўллари // «Ёш олимларнинг пахта тозалаш, тўқимачилик, енгил ва матбаа соҳалари техника ва технологияларини ривожидаги ўрни».Ёш олимлар ва талабаларнинг республика илмий-амалий конференция тезислари. Тошкент, 2007, 95 бет.

- Мажидова Г. А., Мирзахусайинов Р. М., Қодиров Ш. А. Ипак толадан ишлаб чиқарадиган ассортиментларнинг хусусиятлари // «Ёш олимларнинг пахта тозалаш, тўқимачилик, енгил ва матбаа соҳалари техника ва технологияларини ривожидаги ўрни». Ёш олимлар ва талабаларнинг республика илмий-амалий конференция тезислари. Тошкент, 2007, 91 бет.