Природный газ (ПГ) и попутный нефтяной газ (ПНГ) в последние годы расширили свои функции, перестав просто быть нефтехимическим сырьем, а становясь заменителями нефти. Поэтому актуальной задачей является более четкое отделение от метана высших сопутствующих компонентов на базе создания инновационного оборудования, используя современные газодинамические процессы, которые обеспечат углубленное извлечение целевых компонентов.

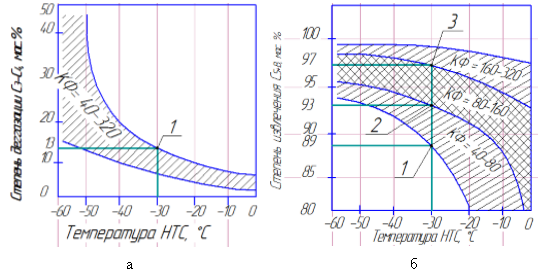

Большая часть технологий, предназначенных для сепарации компонентов газа и извлечения из него целевых фракций, базируется на использовании низкотемпературных процессов, в которых вследствие понижения температуры происходит конденсация и последующая экстракция компонентов газа. Технология промысловой обработки природных газов газоконденсатных месторождений в настоящее время характеризуется низкой степенью извлечения фракций: этана — около 10 %, пропан-бутанов — 30 %, компонентов С5 + В- до 95 мас. % от их потенциального содержания в пластовом газе. Относительно низкий уровень извлечения углеводородов на промысловых установках обусловлен применением процесса низкотемпературной сепарации (НТС) на температурном уровне до — 30 °С. На рисунке 1а и 1б представлены графики, отражающие степень извлечения жирных фракций природного газа в зависимости от температуры охлаждения.

Рис. 1. Степень извлечения жирных фракций природного газа в зависимости от температуры охлаждения

Как видно из рисунка 1,б (кривая 2), при завершающей стадии разработки ГКМ, при конденсатном факторе ПГ 40–80 г/м3 степень извлечения С5+выс падает до 89 %, а для С3 — С4 составляет всего лишь 13 %.Существенное влияние на эффективность процесса сепарации оказывает выбор способа охлаждения газа. Обычно охлаждение осуществляется холодильными агрегатами в сочетании с рекуперативными теплообменными аппаратами. В сепарационных установках, в основном используют для охлаждения дроссельный клапан, турбодетандерный агрегат или холодильную машину. В зависимости от требуемой степени извлечения целевых фракций используют либо одно из перечисленных устройств, либо их комбинацию.

Изоэнтальпийное расширение газа

Дросселяция газа основана на применении эффекта Джоуля-Томсона, медленном протекании газа под действием постоянного перепада давлений сквозь дроссель. Установка низкотемпертурной сепарации НТС с дросселем, на газоконденсатных месторождениях используют двух- или трехступенчатую сепарацию газа, его охлаждение между ступенями сепарации в рекуперативных теплообменниках, охлаждение газа за счет дросселяции, разделение образованной жидкости в разделителях на нестабильный конденсат и водный раствор ингибитора гидратообразования с частичной их дегазацией. При прохождении газа через дроссель в узком сечении скорость потока возрастает, кинетическая энергия расходуется на внутреннее трение между молекулами. С точки зрения термодинамики изоэнтальпийное расширение газа не вполне эффективно, поскольку потенциальная работа, которую мог бы совершить расширяющийся газ, усваивается потоком в виде теплоты.

Изоэнтропийное расширение газа

Самым распространенным способом понижения температуры на газоконденсатных промыслах является изоэнтропийное расширения, при помощи детандерного оборудования. Это наиболее эффективный с термодинамической точки зрения процесс, так как при расширении газ еще выполняет механическую работу. Эта работа может использоваться для выработки энергии, либо для компримирования газа. Использование турбодетандеров сопряжено не только с существенным увеличением капитальных и эксплуатационных затрат, но во многих случаях их применение невозможно из-за особенностей их эксплуатации. Например, использование этих агрегатов на многих морских платформах проблематично из-за необходимости их постоянного обслуживания, а в составе перспективных подводных добычных комплексов их применение невозможно.

В перспективе при изменении конъюнктуры рынка могут приобрести значительную актуальность технологические процессы обработки газа на температурном уровне до (-80) ºС, которые сейчас реализуются исключительно в заводских условиях. На этом температурном уровне практически полностью извлекаются углеводороды С5+в и примерно 50–60 % пропан-бутановой фракции. Кроме того, при необходимости может быть извлечено и до 50 % этана [5]. Разумеется, низкотемпературные промысловые процессы обеспечивают и требования отраслевого стандарта к качеству подготовки товарного газа, поставляемого в газотранспортные системы (точки росы по влаге и углеводородам).

В настоящее время оборудование установок комплексной подготовки газа (УКПГ) не отвечает современным требованиям по снижению капитальных и эксплуатационных затрат при обустройстве и эксплуатации удаленных месторождений. Большие размеры низкотемпературных сепараторов (НТС) и низкотемпературных абсорберов (НТА) многозатратны в капиталовложении и обслуживании.

В этом направлении большое значение имеет повышение интенсивности отделения от метана сопутствующих его компонентов. За счет этого можно значительно уменьшить размеры аппаратов, увеличить температуру обработки газов до (– 50) °С и выход целевых компонентов.

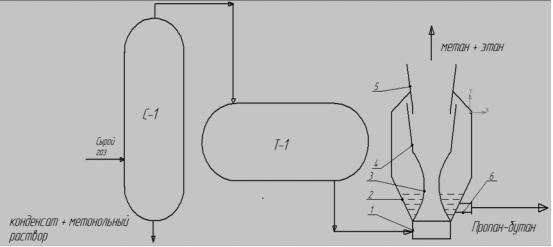

Например, для отделения пропан-бутановых фракций из ПГ на северных месторождениях применяется процесс низкотемпературной абсорбции (НТА) и извлекается около 17–25 % компонентов, а интенсивной обработкой ПГ в поле центробежных сил по схеме, представленной на рисунке 2, можно добиться охлаждения газа до (-50) °С и извлечения пропан-бутановых фракций до 50–60 % [5].

Принцип действия: Сырой газ поступает в сепаратор С-1, где за счет действия гравитационных сил из газа отделяется жидкая фаза. Далее все компоненты, находящиеся в газообразном состоянии, поступают в теплообменник Т-1, где охлаждается до минусовой температуры. И подается на вход завихрителя устройства 1 и поступает в сопло 3, где резко возрастает скорость, происходит снижение давления и температуры. В результате этого пропан-бутановая фракция переходит в жидкое состояния и поступает в вихревую трубу 4, где за счет центробежных сил отбрасывается к периферии, и далее выводится через кольцевые щели, образованные вихревой трубой 4 и диффузором 5. Центральный поток газа проходит через диффузор 5 где частично восстанавливает свое давление.

В общем случае способ реализуется следующим образом. На вход форкамеры подается закрученный поток газовой смеси, подлежащий разделению, обеспечивающий центробежное ускорение в потоке во время прохождения им сопла не менее 10000 м/![]() . Параметры газового потока, подаваемого на вход с тем, чтобы обеспечить требуемые значения ускорения, рассчитываются исходя из законов газодинамики и геометрии сопла [1]. Из форкамеры газовая смесь проходит в сопло и в результате адиабатического расширения охлаждается, на некотором расстоянии от критического сечения сопла начинается процесс конденсации газового компонента с наиболее высокой температурой перехода в жидкую фазу (точка росы пропана). Под действием центробежных сил образовавшиеся капли прижимаются к стенкам сопла. Когда капли жидкой фазы под действием центробежных сил достигают в расчетных местах стенок сопла, то по ним начнется пленочное течение жидкости, которая будет попадать в кольцевую щель и эвакуироваться в приемник. Выбор места для отбора жидкой фазы каждого из компонентов на основании указанных соотношений повышает эффективность способа. При этом возможно исключить попадание газовой фазы в приемник с жидкой фазой, если на основании расчетов выполнить ширину щели равной толщине пленки жидкой фазы в данном месте.

. Параметры газового потока, подаваемого на вход с тем, чтобы обеспечить требуемые значения ускорения, рассчитываются исходя из законов газодинамики и геометрии сопла [1]. Из форкамеры газовая смесь проходит в сопло и в результате адиабатического расширения охлаждается, на некотором расстоянии от критического сечения сопла начинается процесс конденсации газового компонента с наиболее высокой температурой перехода в жидкую фазу (точка росы пропана). Под действием центробежных сил образовавшиеся капли прижимаются к стенкам сопла. Когда капли жидкой фазы под действием центробежных сил достигают в расчетных местах стенок сопла, то по ним начнется пленочное течение жидкости, которая будет попадать в кольцевую щель и эвакуироваться в приемник. Выбор места для отбора жидкой фазы каждого из компонентов на основании указанных соотношений повышает эффективность способа. При этом возможно исключить попадание газовой фазы в приемник с жидкой фазой, если на основании расчетов выполнить ширину щели равной толщине пленки жидкой фазы в данном месте.

Рис. 2. Схема разделения газов: 1 — завихритель; 2 — корпус; 3 — сверхзвуковое сопло Лаваля; 4 — вихревая труба; 5 — диффузор; 6 — вывод пропан-бутана

Литература:

- Андреев О. П., Минигулов Р. М., Корытников Р. В., Багиров Л. А., Имаев С. З. Технологические схемы УКПГ на основе 3S-технологии для северных нефте- газоконденсатных месторождений // Наука и техника в газовой промышленности. — 2009. —№ 2.. — С. 4–10.

- Берлин М. А., Аношина К. В. Не попутчик неудобный, а равноправный «пассажир» // Сфера. Нефть и газ. — 2013— № 4— С. 106–110.

- Берлин М.А, В. Г. Гореченков, Н. П. Волков. Переработка нефтяных и природных газов. — Москва: Химия, 1981. — 472с

- Берлин М. А. «Неудобный попутчик» //Сфера. Нефть и газ. — 2013— № 1— С 90–92.

- ГриценкоА.И., ИстоминВ.А., КульковА.Н., Сулейманов Р. С. Сбор и промысловая подготовка газа на северных месторождениях России. — Москва: ОАО «Издательство Недра», 1999. — 473 с.

- Информационно аналитический центр RUPEC