1. Условия моделирования испытаний

Для оценки тормозных свойств автомобилей вагонной и капотной компоновок проводилось моделирование торможения при условиях испытания типа 0 с отключенным двигателем в соответствии с ГОСТ 41.13–99.

Торможение проводилось со скорости 60 км/ч до полной остановки на прямолинейном участке дороги с твердым покрытием с коэффициентом сцепления 0.7.

2. Модель тормозной системы

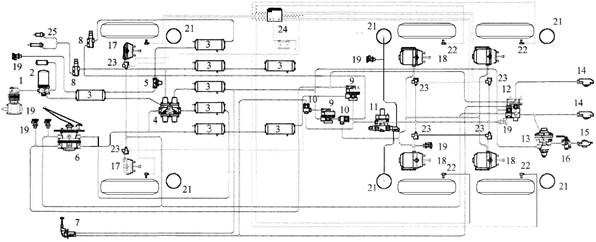

Автомобили вагонной и капотной компоновок оборудованы одинаковой пневматической тормозной системой, схема которой приведена на рис. 1.

Рис. 1. Схема пневматической тормозной системы автомобиля 6х6 грузоподъемностью 6 т: 1 –компрессор; 2 –влагоотделитель; 3-ресивер; 4 –клапан защитный четырехконтурный; 5 –клапан защитный одинарный; 6 –кран тормозной; 7- кран ручной тормозной; 8 –кран пневматический; 9 –клапан ускорительный; 10 –клапан двухмагистральный; 11 –регулятор тормозных сил; 12 –клапан управления тормозами прицепа с двухпроводным приводом; 13 –клапан управления тормозами прицепа с однопроводным приводом; 14 –головка соединительная автоматическая; 15 головка соединительная тип «A»; 16 –кран разобщительный; 17 –камера тормозная тип 20»; 18 — камера тормозная с пружинным энергоаккумулятором тип 20»/24»; 19 –клапан контрольного вывода; 21 –пневмогидравлические элементы подвески; 22 –датчики замедления колеса; 23 –модуляторы АБС; 24 –электронный блок АБС; 25 –цилиндры моторного тормоза –замедлителя; 26- манометр.

В связи с отсутствием данных по алгоритму работы АБС расчет проводился для случая торможения без АБС.

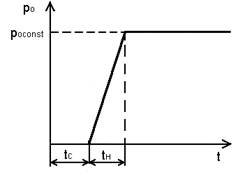

Управляющее воздействие при моделировании торможения задается в виде закона нарастания давления в тормозных камерах первой оси, приведенного на рис. 2.2.

Рис. 2. Закон нарастания давления в тормозных камерах первой оси

На рис 2. приняты следующие обозначения:

poconst –давление, выдерживаемое в процессе торможения;

tc –время запаздывания срабатывания привода;

tн –время нарастания давления до po const.

При моделировании были приняты следующие значения параметров закона нарастания давления:

poconst = 0.65·106 Па;

tc = 0.3 с;

tн = 0.25 с.

Время tc учитывает задержку в срабатывании тормозного привода при выборе зазоров между его элементами и отжатии пружин тормозных механизмов и является характеристикой всей тормозной системы, но для удобства моделирования оно учтено в законе нарастания давления в тормозных камерах первой оси в виде начального запаздывания. Его величина принята согласно рекомендациям [3] для пневматических тормозных систем.

Время нарастания давления до постоянной величины принято таким же как и в динамической характеристике тормозной системы автопоезда семейства КамАЗ [3].

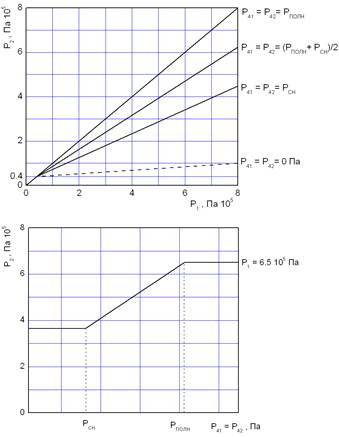

В состав тормозной системы входит пневматический регулятор тормозных сил, изменяющий соотношение между давлениями в тормозных камерах передней оси и осей задней тележки. Характеристики регулятора приведены на рис 3.

Рис. 3. Характеристики регулятора тормозных сил.

На графиках характеристик регулятора приняты следующие обозначения:

p1, p2 –давления в тормозных камерах первой оси и осей задней тележки соответственно;

p41, p42 –управляющие давления регулятора тормозных сил пропорциональные давлениям в пневмогидравлических элементах подвески второй оси;

pcн –управляющие давления в снаряженном состоянии;

pполн –управляющие давления при полной загрузке автомобиля.

Соотношение между давлением в тормозных камерах задних осей и передней оси при полной загрузке автомобиля равно 1, а в снаряженном состоянии — 0.56.

Регулирование начинается после достижения давления в тормозных камерах передней оси величины 0.4 ×105 Па.

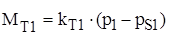

Тормозные моменты на колесах вычисляются по формулам:

1) на передней оси

,

,

где kТ1 — коэффициент тормозного механизма передней оси;

p1 –давление в тормозной камере передней оси;

pS1 -давление, необходимое для отжатия пружины тормозной камеры передней оси.

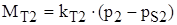

2) на задних осях

,

,

где kТ2 — коэффициент тормозного механизма задних осей;

p2 –давление в тормозной камере задних осей;

pS2 -давление, необходимое для отжатия пружины тормозной камеры задних осей.

3. Измеряемые параметры

Перечень параметров, измеряемых в процессе моделирования испытаний, и список датчиков модели, использующихся для их регистрации, приведены в таблице 1.

Таблица 1

Датчики модели и измеряемые параметры.

|

Имя датчика модели |

Наименование параметра |

|

S |

Тормозной путь, s |

|

Vxg_car |

Скорость автомобиля, V |

|

Sb.Xg_car |

Расстояние, пройденное за время падения скорости на 20 %, sb |

|

Se.Xg_car |

Расстояние, пройденное за время падения скорости на 90 %, se |

|

fi_y_car |

Угол продольного крена подрессоренной массы |

4. Результаты моделирования

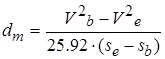

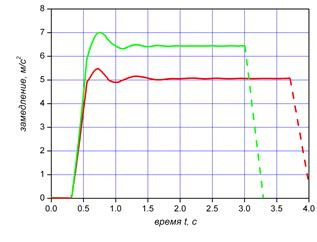

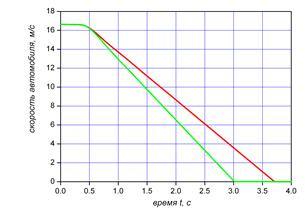

Результаты расчета оценочных показателей тормозных свойств автомобилей вагонной и капотной компоновок приведены в таблице 1 и на рис. 3–8.

Среднее предельное замедление определялось по формуле:

где

Vb –80 % от начальной скорости автомобиля;

Ve –10 % от начальной скорости автомобиля;

Таблица 2

Показатели тормозной эффективности автомобилей вагонной и капотной компоновок

|

Наименование параметра |

Капотная компоновка |

Вагонная компоновка |

ГОСТ 41.13–99 для категории N3 | ||

|

Масса автомобиля, кг |

10773* |

16473** |

10738* |

16738** | |

|

Среднее предельное замедление dm, м/с2 |

6.4 |

5.1 |

6.5 |

5.0 |

5.0 |

|

Тормозной путь, м |

28.6 |

34.3 |

28.3 |

34.6 |

36.7 |

|

* –снаряженное состояние с частичной загрузкой, состоящей из массы водителя. ** –полная масса | |||||

В результате расчета установлено, что показатели тормозной эффективности автомобилей вагонной и капотной компоновок практически одинаковы и соответствуют требованиям ГОСТ 41.13–99.

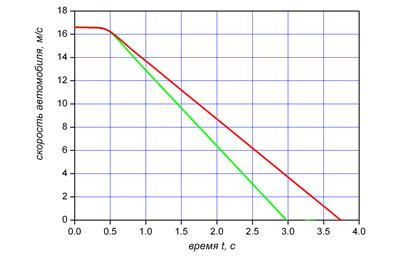

Рис. 4. Тормозные диаграммы автомобиля капотной компоновки, полученные при полной загрузке (красные линии) и в снаряженном состоянии (зеленые линии)

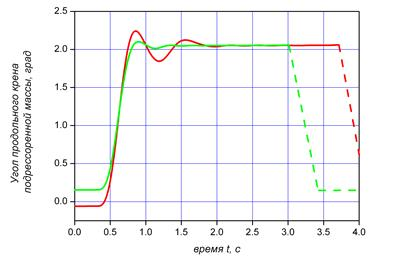

Рис. 5. График изменения угла продольного крена подрессоренной массы автомобиля капотной компоновки при торможении при полной загрузке (красные линии) и в снаряженном состоянии (зеленые линии).

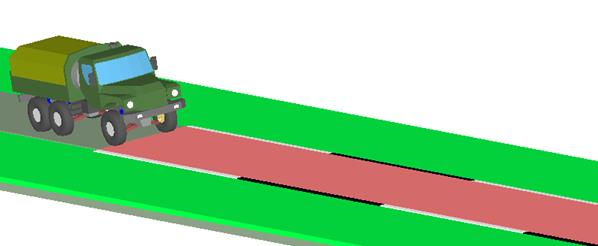

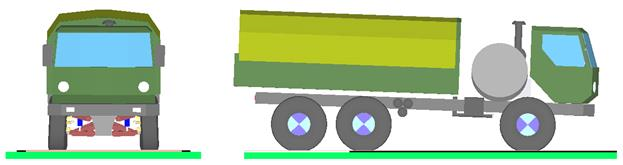

Внешний вид геометрической модели системы автомобиль капотной компоновки — испытательная трасса перед началом расчета торможения на прямолинейном участке дороги.

Положение автомобиля в момент начала торможения. t = 0 c, угол продольного крена подрессоренной массы 0 o

Положение автомобиля в момент полной остановки. t =3.5 c, угол продольного крена подрессоренной массы 2.1 о.

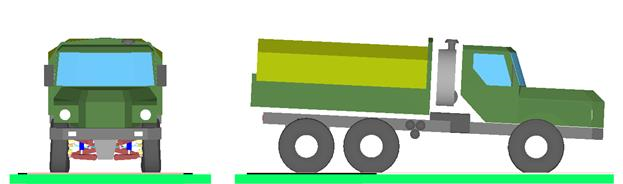

Рис. 6. Характерные положения автомобиля капотной компоновки полной массы при торможении на прямолинейном участке дороги.

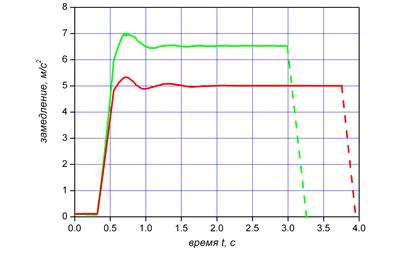

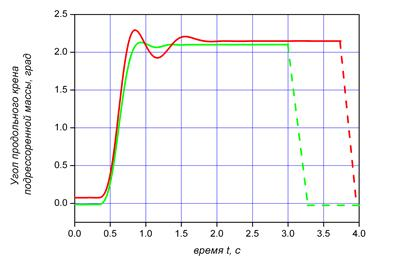

Рис. 7. Тормозные диаграммы автомобиля вагонной компоновки, полученные при полной загрузке (красные линии) и в снаряженном состоянии (зеленые линии)

Рис. 8. График изменения угла продольного крена подрессоренной массы автомобиля вагонной компоновки при торможении при полной загрузке (красные линии) и в снаряженном состоянии (зеленые линии)

Положение автомобиля в момент начала торможения. t = 0 c, угол продольного крена подрессоренной массы 0 o

Положение автомобиля в момент полной остановки. t =3.5 c, угол продольного крена подрессоренной массы 2.2 о.

Рис. 9. Характерные положения автомобиля вагонной компоновки полной массы при торможении на прямолинейном участке дороги.

Литература:

1. П. В. Гуревич, Р. А. Меламуд «Пневматический тормозной привод автотранспортных средств». Изд «Транспорт» 1988г.

2. Атоян К. М., Каминский Я. Н., Старинский А. Д. «Пневматические системы автомобилей», Москва, «Транспорт» 1989г.

3. Бухарин А. А. «Тормозные системы автомобилей», Москва, «Машизд», 1950г.

4. Гуревич П. В. «Перспективный тормозной привод», Автомобильная промышленность, 1985г. № 2

5. Гуревич П. В., Меламуд Р. А. «Тормозное управление автомобилем», Москва, «Транспорт», 1978г.